- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

3.7 Фрезерование.

Фрезерование - один из распространенных способов обработки металлов многолезвийными режущими инструментами - фрезами. Высокая производительность обеспечивается одновременным участием в работе определённого числа зубьев часто с большой длиной режущего лезвия. Процесс резания при фрезеровании отличается от резания при точении тем, что зубья фрезы работают периодически. Врезание каждого зуба фрезы сопровождается ударами и приводит к неравномерности резания. Такой режим обработки сопровождается вибрациями, повышенным изнашивание зубьев вследствие микро- и макровыкрашивания, термопругих разрушений. Положительным является то, что зубья не участвующие в резании, успевают частично охладиться.

Чистовое фрезерование обеспечивают обработку по 11 - 10-му квалитету и шероховатость поверхности Ra = 6,3 – 3,2. Тонкое фрезерование позволяет получить 9 - 7-й квалитет и шероховатость Ra = 1,6 – 0,8.

Главное движение резания осуществляет фреза, а заготовка - движение подачи.

Параметрами режима резания являются скорость резания v (окружная скорость на периферии инструмента), подача S, глубина резания t и ширина фрезерования В.Подача - величина перемещения обрабатываемой заготовки в минуту (Sm, мм/мин) за время углового поворота фрезы на один зуб (Sz, мм/зуб) или за время одного оборота фрезы (S0, мм/об). Эти подачи связаны между собой зависимостями: Sм = So n = Sz z n, где z – число зубьев фрезы, n - число оборотов фрезы (об/мин).

Характер выполняемых при фрезеровании работ предопределяет большое разнообразие фрез.

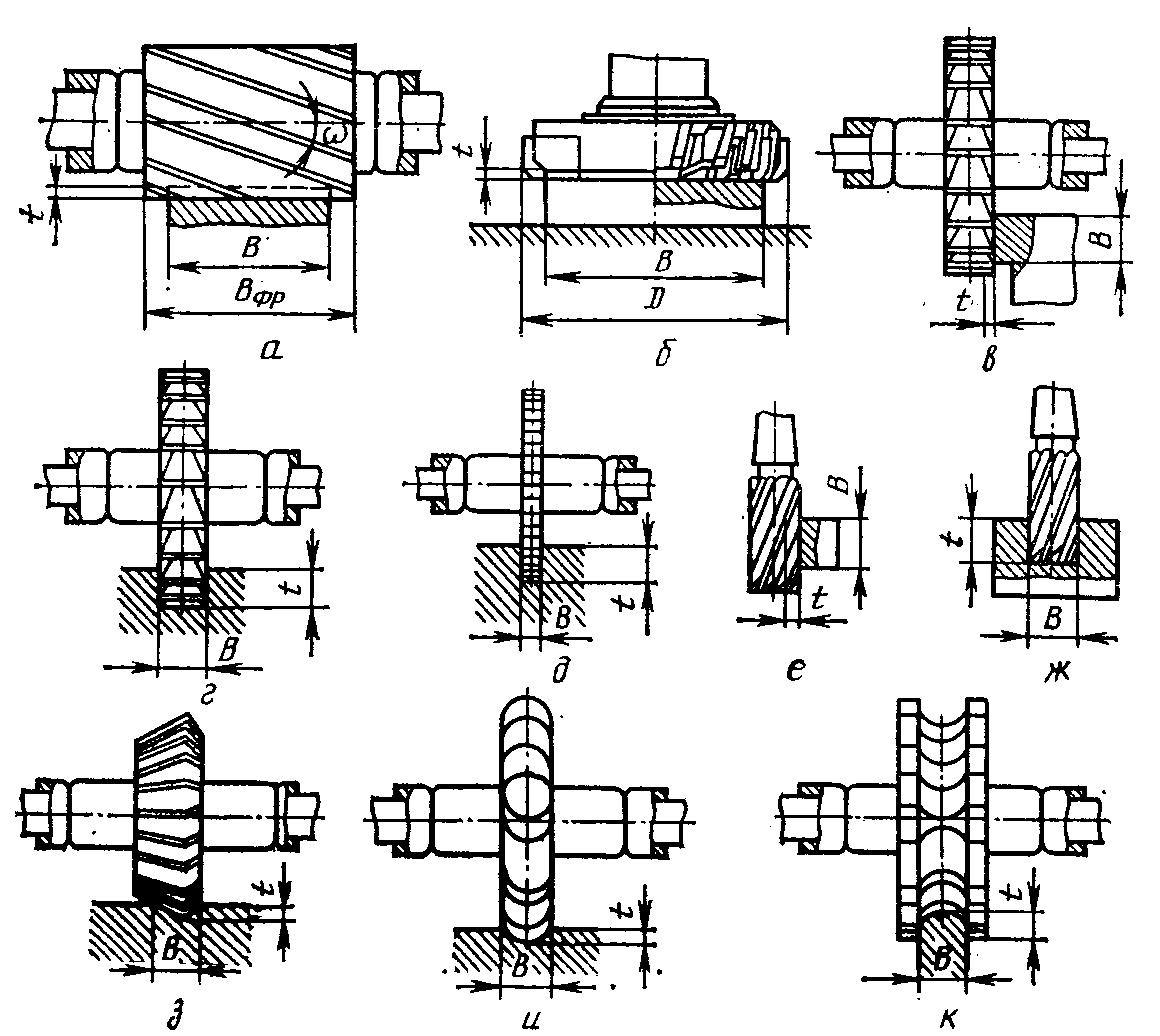

рис.29

Цилиндрические фрезы (рис. 29 а) применяют для обработки открытых плоскостей.

Торцовые фрезы (рис. 29 б) имеют зубья на цилиндрической и торцовой поверхностях. Эти фрезы применяют для обработки открытых плоскостей, их изготовляют со вставными резцами, закрепленными в массивном корпусе.

Дисковые фрезы применяют для обработки уступов, пазов, лысок, многогранных и других боковых плоскостей на прямоугольных и круглых заготовках. Дисковые фрезы могут быть одно-; дву- и трехсторонними. Трехсторонняя дисковая фреза (рис. 29 в, г) имеет режущие кромки на обоих торцах и на цилиндрической части. Зубья на цилиндрической части расположены параллельно оси фрезы или под некоторым углом к ней. Двусторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части. Односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части.

Прорезные и отрезные фрезы (рис. 29 д) применяют для прорезки узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок.

Концевые фрезы (рис. 29 е, ж) применяют для обработки плоскостей, уступов, пазов и криволинейных контуров по разметке и копиру. Концевые фрезы имеют режущие кромки на цилиндрической части (обычно расположенные по винтовой линии) и на торце.

Угловые фрезы (рис. 29 з) применяют для изготовления поверхностей, расположенных под некоторым углом друг к другу.

Фасонные фрезы (рис. 29 и, к) применяют для изготовления сложно-фасонных поверхностей; профиль фасонной фрезы должен соответствовать профилю обрабатываемой детали.

По расположению зубьев относительно оси фрезы могут быть цилиндрическими, коническими и торцовыми. По конструкции фрезы бывают цельными, со вставными быстрорежущими или твердосплавными зубьями, с припаянными пластинками и др.

Фрезы изготавливают с мелким (для истовой и получистовой обработки) и с крупным зубом. По виду задней поверхности зуба различают фрезы с незатылованными и затылованными зубьями. Фрезы с незатылованными зубьями имеют заднюю поверхности плоской формы, что упрощает изготовление фрез. У фрез с затылованными зубьями задняя поверхность имеет форму архимедовой спирали. Достоинством конструкции затылованного зуба является то, что при переточке по передней поверхности профиль режущей кромки сохраняется постоянным. Такая конструкция зуба применяется у фасонных фрез.

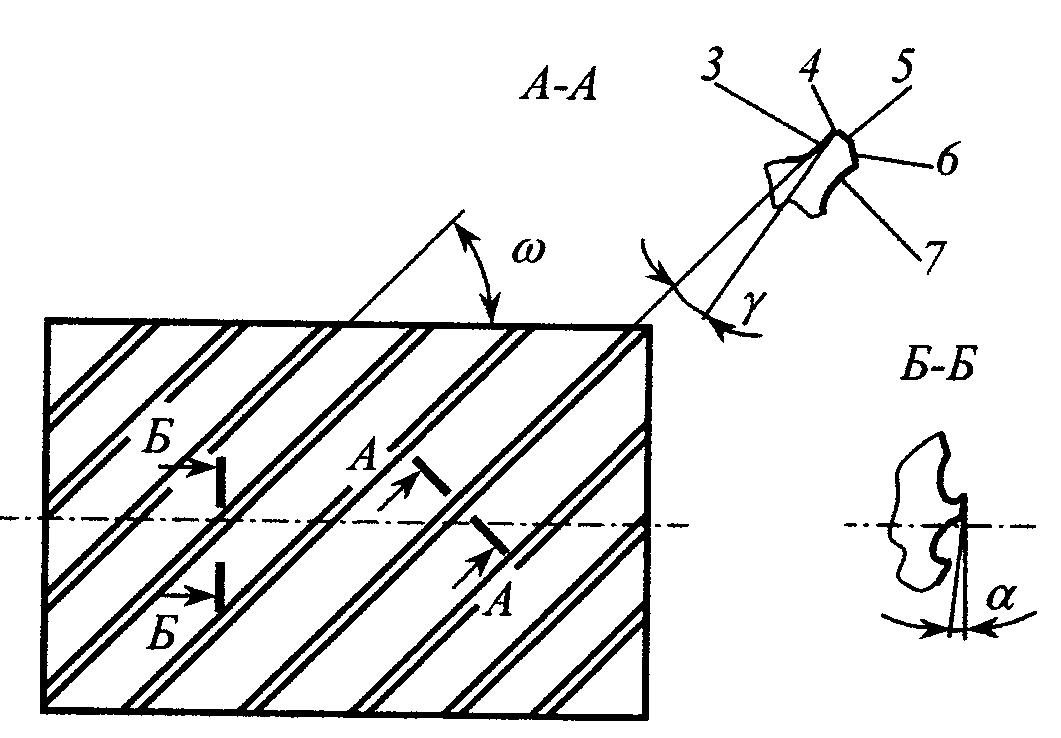

Цилиндрическая фреза с винтовыми зубьями (рис. 30) состоит

рис.30

из корпуса 1 и режущих зубьев 2. Зуб фрезы имеет следующие элементы: переднюю поверхность 3, заднюю поверхность 6, спинку зуба 7, ленточку 5 и режущую кромку 4. У цилиндрических фрез различают передний угол γ, измеренный в плоскости А-А, перпендикулярной к главной режущей кромке; главный задний угол α, измеренный в плоскости, перпендикулярный к оси фрезы; угол наклона зубьев ω. Передний угол γ облегчает образование и сход стружки. Главный задний угол α обеспечивает благоприятные условия перемещения задней поверхности зуба относительно поверхности резания и уменьшает трение на этих поверхностях. Угол наклона зубьев ω обеспечивает более спокойные условия резания (постепенное врезание зуба) по сравнению с прямым зубом и придает направление сходящей стружке.

рис.31

Зуб торцовой фрезы (рис. 30) состоит:

1 - главная режущая кромка; 2 - переходная режущая кромка; 3 - вспомогательная режущая кромка. Передний угол γ, измеряют в плоскости А-А, перпендикулярной к главной режущей кромке, главный задний угол α, измеряют в плоскости В-В, перпендикулярной к оси фрезы (торцовая фреза имеет вертикальную ось вращения).

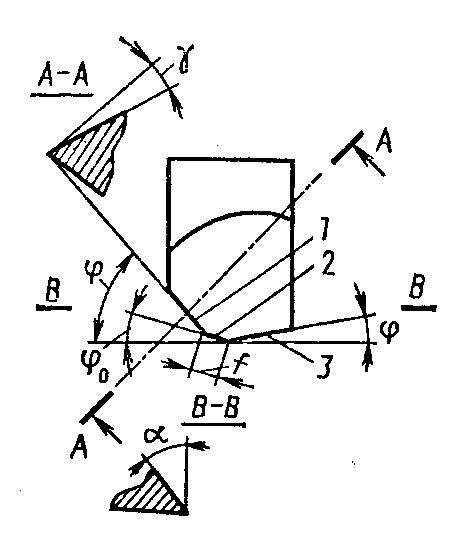

Направление вращения фрезы и направление подачи заготовки определяют метод обработки: встречное фрезерование (против подачи) - зуб фрезы движется навстречу заготовке (рис. 32 а); попутное фрезерование (по подаче) – направление движения зуба совпадает с направлением движения подачи (рис. 32 б).

рис.32

При встречном фрезеровании зуб фрезы снимает стружку толщиной от нулевого до максимального значений (а тах). Нагрузка на зуб возрастает плавно. Действующая на заготовку сила стремится оторвать ее от стола, вырвать из зажимного приспособления. Вследствие этого в технологической системе возникают вибрации, отрицательно сказывающиеся на обработке. Происходит скольжение зуба (до момента врезания) по поверхности металла, упрочненного предыдущим зубом (по наклёпу), что приводит к повышенному износу фрезы. При попутном фрезеровании зуб фрезы сначала снимает слой металла наибольшей толщины, таким образом нагрузка на зуб изменяется от максимального до нулевого значений. Возникающая сила прижимает заготовку к столу, вибрации минимальны, проскальзывания зубьев нет. Все это приводит к получению лучшей шероховатости поверхности и меньшему износу инструмента. От попутного фрезерования следует отказаться при наличии у заготовки твёрдой корки (например, в отливке или поковке) которая может привести к выкрашиванию режущей кромки фрезы при её врезании в заготовку.

К конструкциям деталей, обрабатываемых фрезерованием, предъявляется ряд требований, обеспечивающих их технологичность. Технологичной является конструкция, у которой обрабатываемые выступы имеют одинаковую высоту и располагаются в одной плоскости; обрабатываемые посадочные места под присоединяемые детали располагаются с наружной стороны корпуса; пазы открыты для ввода фрезы, иначе при обработке закрытых пазов потребуется засверливание отверстий для входа фрезы; форма пазов и прорезей позволяет вести обработку дисковыми, а не концевыми (менее производительными) фрезами.

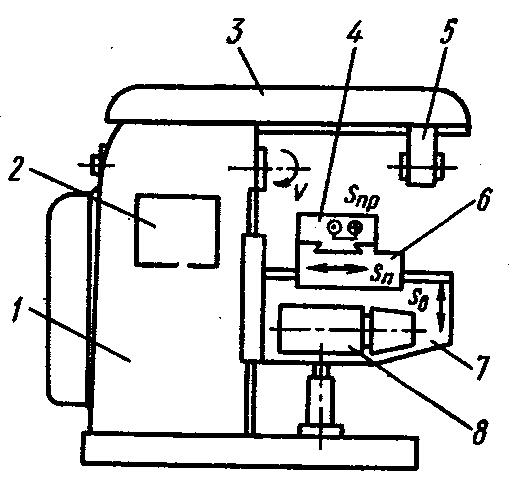

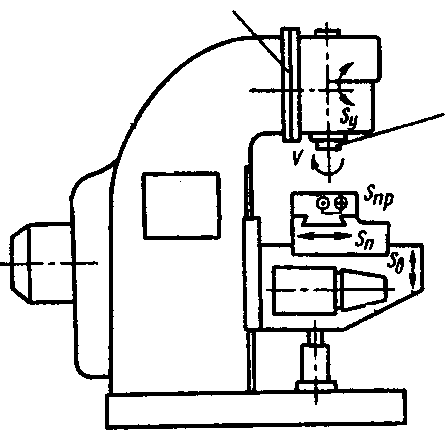

В ремонтных мастерских промышленных предприятий применяют преимущественно горизонтально-фрезерные (рис. 33 а) и вертикально-фрезерные (рис. 33 б) станки.

а б

рис.33

В станине 1 горизонтально-фрезерного станка размещена коробка скоростей 2. По вертикальным направляющим станины перемещается консоль 7. Заготовка, устанавливаемая на столе 4 в тисках или приспособлении, получает подачу в трех направлениях: продольном (перемещение стола по направляющим салазок 6), поперечном (перемещение салазок по направляющим консоли) и вертикальном (перемещение консоли по направляющим станины - установочное движение, осуществляется вручную). Коробка подач 8 размещена в консоли. Хобот 3 служит для закрепления подвески 5, поддерживающей конец фрезерной оправки. Горизонтально-фрезерные станки, имеющие поворотную плиту, которая позволяет поворачивать рабочий стол в горизонтальной плоскости и устанавливать его на требуемый угол, называют универсальными.

Вертикально-фрезерные станки строят обычно на базе горизонтально-фрезерных. Отличие их состоит в том, что на них отсутствует хобот и несколько изменена верхняя часть станины, позволяющая устанавливать поворотную шпиндельную головку 9 со шпинделем 10.