- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

3.6 Сверление, зенкерование, развёртывание.

Сверление - черновая обработка отверстий в сплошном материале, или рассверливание - увеличение диаметра отверстия, обеспечивают точность в пределах 11- 12 квалитетов, шероховатость Ra = 5 – 10 мкм.

Зенкерование - получистовая обработка, обеспечивают точность в пределах 8 - 9 квалитетов, шероховатость Ra = 3,2 – 4,6 мкм.

Развертывание - чистовая обработка, обеспечивают точность в пределах 5 - 6 квалитетов, шероховатость Ra = 0,5 - 1,6 мкм.

Для выполнения перечисленных работ используются сверлильные и токарные станки. На сверлильных станках инструмент совершает вращательное (главное) движение резания и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна. При работе на токарных станках вращательное (главное) движение совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает инструмент.

Параметрами режима резания являются скорость резания v (окружная скорость на периферии инструмента), подача S и глубина резания t.

Процесс стружкообразования протекает в более тяжелых условиях по сравнению с точением, так как при сверлении более стеснен выход стружки и затруднен подвод смазочно-охлаждающей жидкости в зону резания.

К конструкциям деталей, обрабатываемых сверлением, предъявляется ряд требований, обеспечивающих их технологичность при обработке. Технологичной является конструкция детали, у которой отверстия выполняются сквозными; форма и размеры дна глухих отверстий соответствуют форме и размерам стандартного сверла, зенкера…; поверхность, в которую врезается сверло, перпендикулярна направлению его движения; отсутствуют глубокие сквозные, глухие отверстия и отверстия с выточками; отверстия в детали с несколькими соосными отверстиями должны располагаться так, чтобы их диаметры уменьшались в одном направлении.

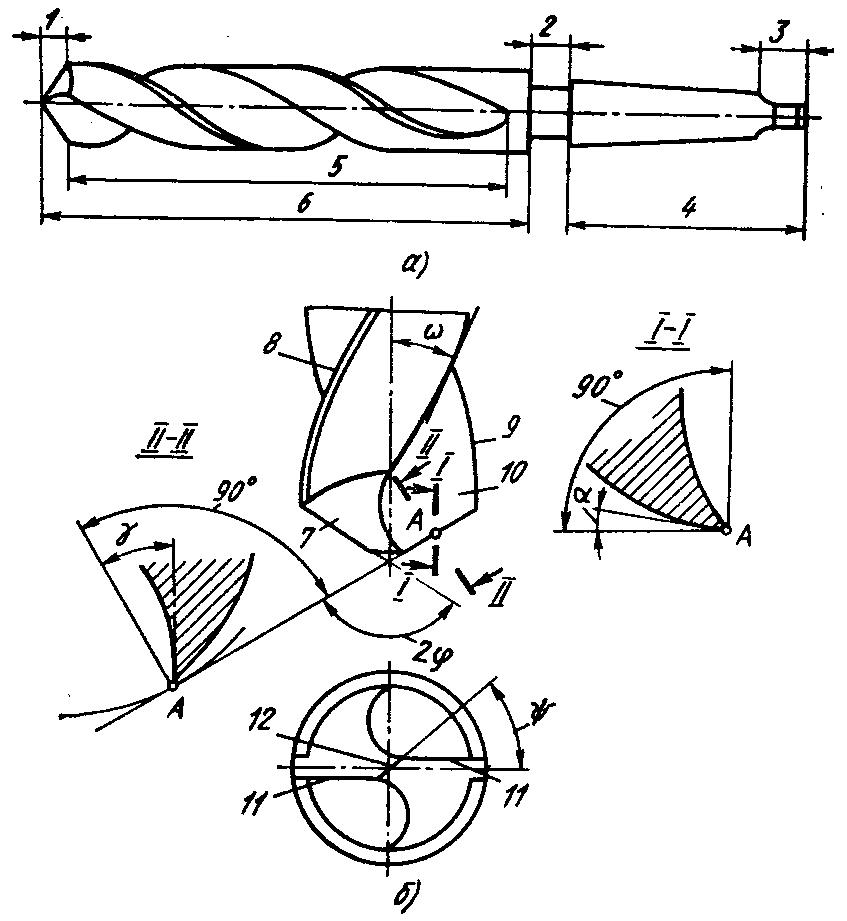

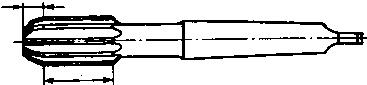

Наиболее распространенный для сверления и рассверливания инструмент — спиральное сверло (рис. 24), для зенкерования – цилиндрический зенкер (рис. 25), для развёртывания – цилиндрическая развёртка (рис. 26).

рис.24

рис.25 рис.26

Спиральное сверло (рис. 24 а) состоит из рабочей части 6, шейки 2, хвостовика 4 и лапки 3. В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 необходим для установки сверла в шпинделе станка. Лапка 3 служит упором при выбивании сверла из отверстия шпинделя. Элементы рабочей части и геометрические параметры спирального сверла показаны на рисунке 24 б. Сверло имеет две главные режущие кромки 11, образованные пересечением передних 10 и задних 7 поверхностей и выполняющие основную работу резания; поперечную режущую кромку 12 (перемычку) и две вспомогательные режущие кромки 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании. Передний угол γ измеряют в главной секущей плоскости II - II, перпендикулярной к главной режущей кромке. Задний угол α измеряют в плоскости I - I, параллельной оси сверла. Угол при вершине сверла 2φ измеряют между главными режущими кромками. Угол наклона поперечной режущей кромки ψ измеряют между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную к оси» сверла. Угол наклона винтовой канавки ω измеряют по наружному диаметру. С увеличением угла ω увеличивается передний угол γ.

Зенкерами обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл зенкеры снабжены тремя или четырьмя главными режущими кромками и не имеют поперечной кромки. Большее число одноврем Режущая часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (2 - шейка, 3 - лапка, 4 - хвостовик, 6 - рабочая часть).

Развертками окончательно обрабатывают отверстия предварительно просверленные, расточенные или обработанные зенкером. Развертки имеют 6 - 12 главных режущих кромок, расположенных на режущей части 1 с направляющим конусом. 2 - калибрующая часть. Развертывание отличается от зенкерования большим числом зубьев, сравнительно малой глубиной резания и наличием цилиндрической калибрующей части, а также высокой точностью изготовления развёрток. Отсюда более высокое качество обработки.

Сверлильные станки помимо перечисленных выше работ предназначены для обработки отверстий раскатниками и осевыми комбинированными инструментами. Эти станки также используют при нарезании внутренних резьб, при получении конических и цилиндрических углублений, для обработки плоских торцов бобышек и приливов, вырезания дисков и колец из листовых заготовок, для растачивания и притирания отверстий.

Вертикально-сверлильные станки имеют вертикальное расположение оси шпинделя и выпускаются в двух исполнениях: настольном и напольном. Особенность работы на этих станках состоит в том, что совмещение оси обрабатываемого отверстия с осью шпинделя проводится путем перемещения (обычно вручную) заготовки по столу станка до момента совпадения этих осей. Это накладывает ограничения на массу обрабатываемых заготовок. Наиболее простыми по конструкции узлов являются настольно-сверлильные станки. Механизированным в них является только привод вращения шпинделя. Изменение частоты вращения шпинделя осуществляется чаще ступенчато шкивами ременной передачи. Движение подачи и поступательное перемещение шпинделя осуществляются вручную штурвалом.

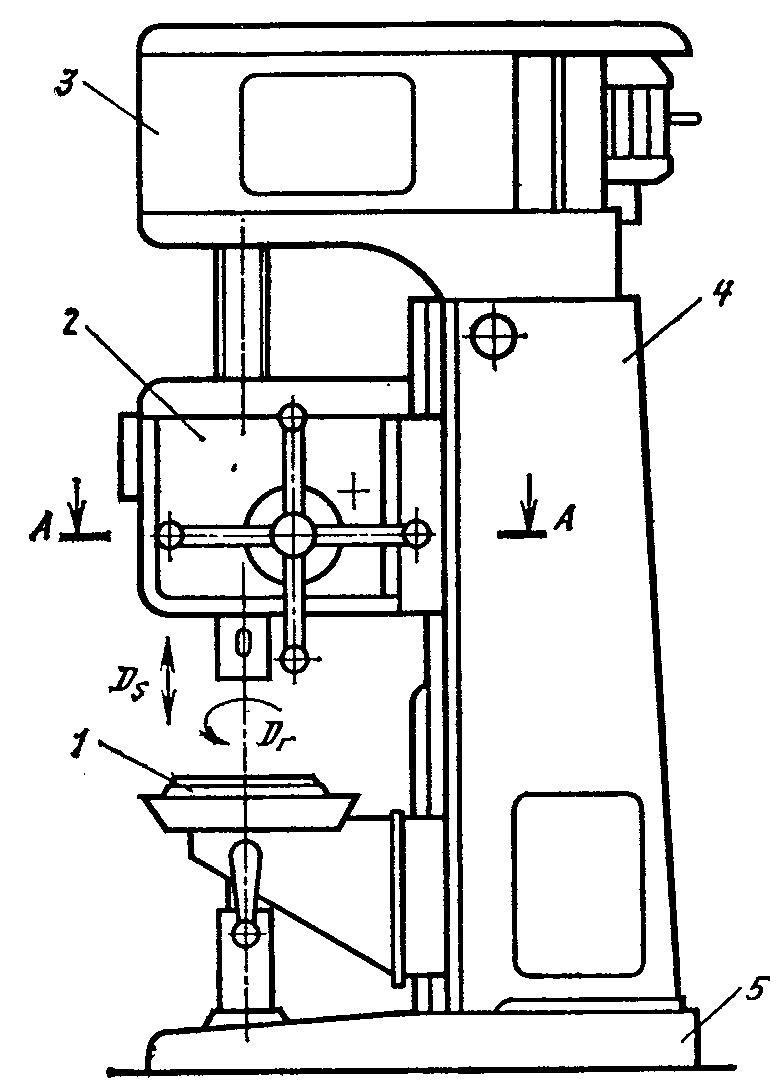

рис.27

В вертикально-сверлильных станках напольного исполнения (рис. 27) приводы главного движения и движения подач выполнены в виде шестеренных коробок скоростей 3 и подач 2 и размещены на коробчатой станине 4, закрепленной на фундаментной плите 5. Выходными элементами коробки скоростей и коробки подач являются соответственно шпиндель 6. На вертикальных направляющих станины подвижно установлены стол 1 для заготовок (снабжен ручным приводом для вертикальных перемещений) и шпиндельная бабка.

рис.27

Радиально-сверлильные станки (рис. 28) созданы на базе вертикально-сверлильных станков, но их технологические возможности по обработке тяжелых и крупногабаритных заготовок шире. При обработке на радиально-сверлильных станках совмещение оси шпинделя с осью обрабатываемого отверстия проводят перемещением шпиндельной головки по радиусу (вдоль траверсы) и по дуге окружности (вокруг колонны). На фундаментной плите 1 расположена тумба 2 с неподвижной колонной, на которую надета гильза 3, На гильзе установлена траверса (рукав) 4. Гильза вместе с траверсой может поворачиваться вокруг колонны на 360° и фиксироваться в требуемом положении. По горизонтальным направляющим траверсы перемещается шпиндельная бабка 5, в которой размещены коробки скоростей и подач. Шпиндель 6 в процессе работы получает вращательное движение и осевое движение подачи от электродвигателя 9. Траверса вместе со шпиндельной бабкой с помощью винта 8, получающего движение через редуктор от электродвигателя 10, может перемещаться вдоль гильзы 3 и фиксироваться на любой высоте в зависимости от высоты детали. Обрабатываемые детали крепят на столе 7 или на фундаментной плите 1 (при снятом столе).