- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

3.5 Точение.

Точение является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи). С помощью точения выполняют операции: обтачивание - обработку наружных поверхностей; растачивание - обработку внутренних поверхностей; подрезание - обработку торцевых поверхностей; резку - разрезание заготовки на части; резьбонарезание - нарезание резьбы.

По технологическим возможностям точение условно подразделяется на черновое, получистовое, чистовое, тонкое. Обычно черновое точение используют для предварительной обработки заготовок. Чистовое обтачивание и растачивание обеспечивают обработку по 10 - 8-му квалитету и шероховатость поверхности Ra = 0,8 – 2,5. Тонкое точение позволяет при обтачивании получить 6 - 7-й квалитет и шероховатость Ra = 0,1 – 0,8. При точении параметры резания определяются скоростью резания v, подачей S и глубиной резания t.

В качестве режущего инструмента при точении используются резцы (см. рис. 2). Режущую часть изготавливают из инструментальных, быстрорежущих сталей, твердых сплавов, минералокерамики и сверхтвердых материалов; крепёжную - из конструкционной стали.

Резцы классифицируют.

По материалу режущей части.

рис.20

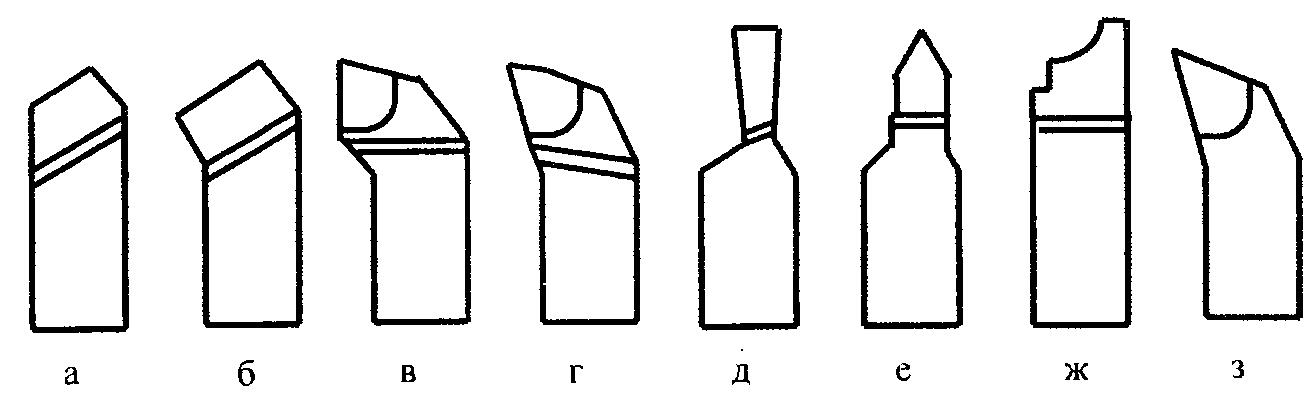

По назначению резцы делят на (см. рис. 20):

проходные (для обтачивания наружных цилиндрических и конических поверхностей) (а, б и в);

подрезные (для подрезания плоских торцовых поверхностей) (г);

отрезные (для разрезания заготовок) (д);

расточные (для растачивания сквозных и глухих отверстий) (з);

резьбовые (для нарезания наружных и внутренних резьб) (е);

фасонные (ж).

В зависимости от формы головки и ее положения относительно стержня резцы разделяются на правые (на рисунке все проходные резцы правые) и левые (для работы с подачей в правую сторону), прямые (а) и отогнутые (б), а также с оттянутой головкой (д).

По виду точения (черновые, чистовые).

По способу изготовления различают резцы целые, с приваренной встык рабочей частью с приваренной или припаянной пластинкой инструментального материала, со сменными пластинками режущего материала (механическое крепление пластин).

К конструкциям деталей, обрабатываемых точением, предъявляется ряд требований, обеспечивающих их технологичность при обработке. Технологичной является конструкция детали, масса которой уравновешена относительно оси вращения, отсутствуют нежесткие валы и втулки; в чертеже детали используются одинаковые радиусы скруглений; режущий инструмент имеет свободный вход и выход из материала заготовки: отсутствуют фасонные поверхности, требующие изготовления фасонных резцов; диаметры ступеней ступенчатых валов располагаются по возрастающей степени; участки вала или отверстия, имеющие один и тот же размер, но разный допуск, разделены кольцевой разделительной канавкой.

Наибольшее распространение (в т.ч. и в ремонтных мастерских промышленных предприятий) ввиду своих исключительно широких технологических возможностей получили токарно-винторезные станки, отнесенные по классификации к шестому типу и имеющие в своем обозначении вторую цифру 6 (например, 1К62, 16К20 и т. д.).

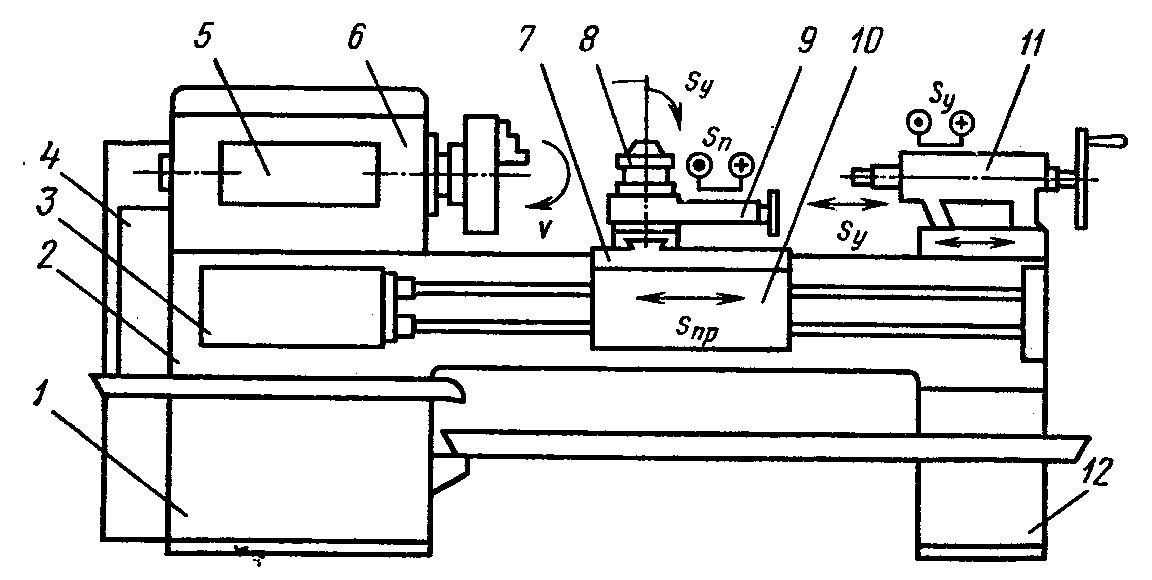

Токарно-винторезный станок состоит из следующих узлов (рис. 21).

рис.21

Станина 2 закреплена на тумбах. В передней тумбе 1 смонтирован электродвигатель главного привода станка, в задней тумбе 12 - бак для смазочно-охлаждающей жидкости и насосная станция. В передней бабке 6 смонтированы коробка скоростей станка и шпиндель. На лицевой стороне передней бабки установлена панель управления 5 механизмами коробки скоростей. Коробку подач 3 крепят к лицевой стороне станины. С левой торцовой стороны станины установлена коробка 4 сменных зубчатых колес, необходимых для наладки станка на нарезание резьбы. Продольный суппорт 7 перемещается по направляющим станины и обеспечивает продольную подачу резцу. По направляющим продольного суппорта перпендикулярно к оси вращения заготовки перемещается поперечная каретка, на которой смонтирован верхний суппорт 9. Поперечная каретка обеспечивает поперечную подачу резцу. Верхний поворотный суппорт можно устанавливать под любым углом к оси вращения заготовки, что необходимо при обработке конических поверхностей заготовок. На верхнем суппорте смонтирован резцедержатель 8. К продольному суппорту крепят фартук 10. В фартуке смонтированы механизмы и передачи, преобразующие вращательное движение ходового валика или ходового винта в поступательные движения суппортов. Задняя бабка 11 перемещается по направляющим станины. В пиноли задней бабки устанавливают задний центр или инструмент для обработки отверстий (сверла, зенкеры, развертки).

Корпус задней бабки смещается относительно основания в поперечном направлении (Sу), что необходимо при обтачивании наружных конических поверхностей. Для предохранения работающего от травм сходящей стружкой на станке устанавливают специальный защитный экран.

Лобовые станки предназначены для токарной обработки коротких заготовок большого диаметра (до 4 м) со сравнительно небольшой массой в условиях единичного и мелкосерийного производства. Эти станки напоминают токарно – винторезный. Отсутствие в этих станках кинематической связи между вращением шпинделя и движениями подачи не позволяет использовать их для нарезания резьбы резцами или резьбовыми гребенками. Большая нагрузка но шпиндельные опор является причиной невысокой точности лобовых станков. Значительно увеличить жесткость шпиндельных опор, а одновременно и точность обработки можно только принципиальным изменением конструкции всего шпиндельного узла, что и сделано в карусельных станках. На них обрабатывают крупные и тяжелые заготовки.

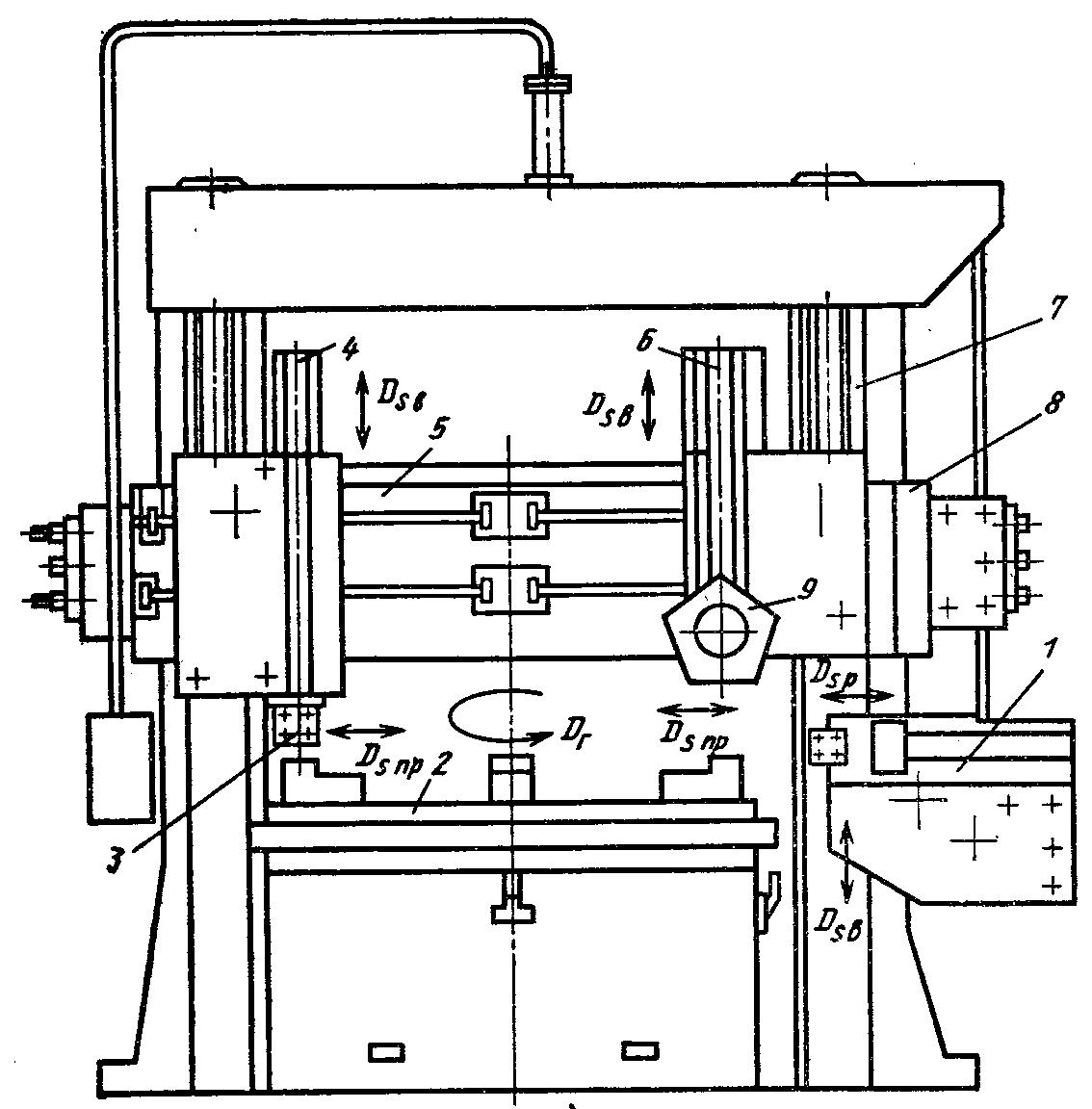

Шпиндель карусельного станка (рис. 22) имеет

рис.22

вертикальную ось вращения, что позволяет, закрепив на нем планшайбу 2, разгрузить шпиндельные опоры от действия значительной части изгибающих нагрузок. Вращение заготовки, установленной на планшайбе, является главным движением резания, а перемещение режущего инструмента - движение подачи. По компоновке различают одностоечные и двухстоечные (для крупных заготовок) карусельные станки. Во внутренней полости станины размещена коробка скоростей. На стойках выполнены вертикальные направляющие 7, по которым перемещается траверса 5 и боковой суппорт 1. На траверсе вертикальный 4 и револьверный 6 суппорты. Инструменты закрепляют в резцедержателе 3 и пятипозиционной револьверной головке 9.Движения подачи суппорты 4, 6 получают от коробки подачи 8. Управление станком осуществляется с подвесных пультов.

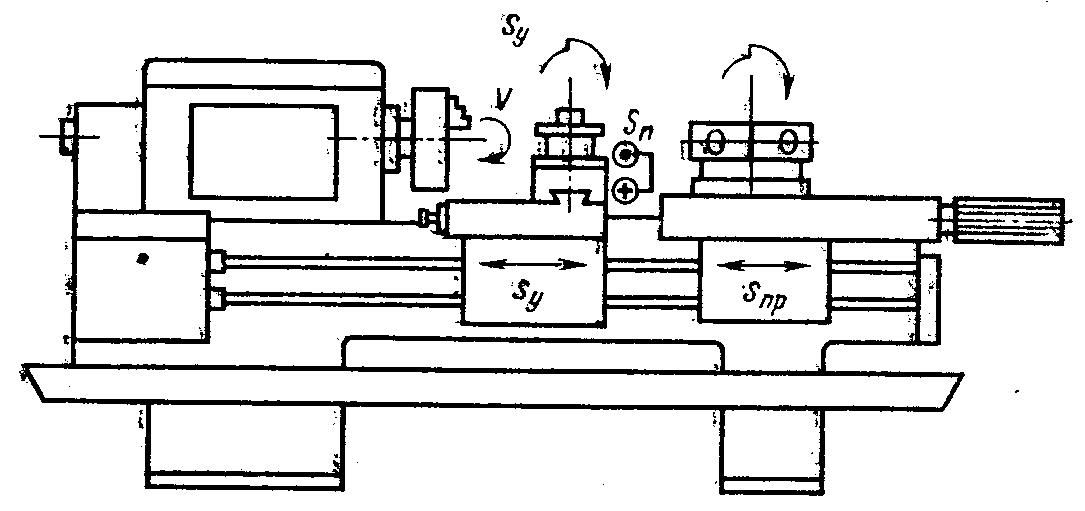

На токарно-револьверных станках (рис. 23)

рис.23

обрабатывают большую группу заготовок, для полной токарной обработки которых технологических возможностей токарно-винторезных станков недостаточно (требуется больше инструментов, чем их может быть закреплено на токарно-винторезном станке). На них вместо задней бабки установлен револьверный суппорт 1, перемещающийся в продольном направлении. На револьверном суппорте размещена периодически поворачивающаяся вокруг своей оси револьверная головка 2 с закреплённым режущим инструментом (резцы, блоки резцов, свёрла …).

Токарно-револьверные станки, у которых ось поворота револьверной головки перпендикулярна оси вращения шпинделя (на рисунке, имеются также с параллельной и наклонной осью вращения), имеют суппорт 3, который совершает продольное и поперечное движения подачи. Особенностью токарно - револьверных станков является использование в их конструкции барабана упоров 4, вращающегося синхронно с револьверной головкой. Длина упоров определяет длину обрабатываемой поверхности для каждого инструмента револьверной головки,