- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

3.3 Физические основы процесса резания.

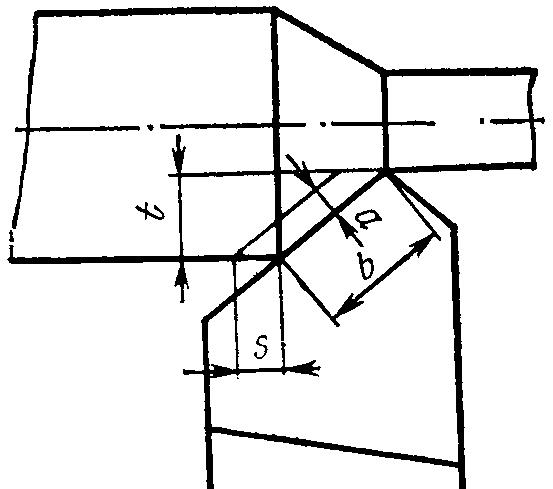

Элементами режима резания являются скорость резания, подача и глубина резания. Совокупность их значений принято называть режимом резания.

Скоростью резания v называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени. Скорость резания имеет размерность м/мин или м/с.

рис.11

Подачей S называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот (рис. 11) либо один ход заготовки или инструмента. Подача в зависимости от технологического метода обработки имеет различную размерность, например, для точения и сверления мм/об (один оборот заготовки при точении, при сверлении один оборот сверла).

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней (рис. 11). Измеряют глубину резания в мм.

К параметрам процесса резания относят основное (технологическое) время обработки, время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

Штучное время - это время изготовления одной детали.

Тшт = То + Тв + Тоб + Тп , где То - основное время обработки; Тв - вспомогательное время, необходимое на установку и закрепление заготовки, на управление станком, на отвод и подвод режущего инструмента и т. п.; Тоб - время, затрачиваемое на техническое и организационное обслуживание рабочего места; Тп - время на личные потребности рабочего (время регламентированных перерывов, отнесенное к одной заготовке).

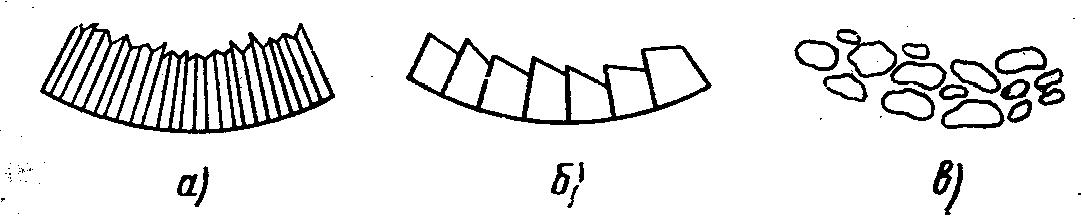

Отделение поверхностных слоев материала происходит с образованием стружки.

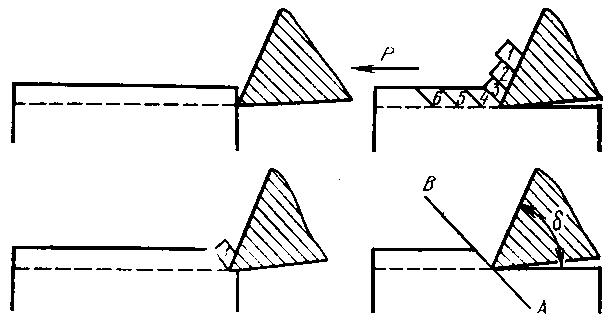

рис.12

Резец под действием силы Р внедряется в металл (рис. 12) и в срезаемом слое возникают упругие деформации, затем пластические и постепенно увеличиваются напряжения сжатия. В момент, когда пластические деформации дойдут до предела, а напряжения превзойдут предел прочности металла, происходит отделение (скалывание) элемента стружки от основного металла по плоскости АВ (плоскость скалывания). Направление плоскости скалывания несколько изменяется с изменением условий резания, и главным образом с изменением угла резания δ. При дальнейшем движении резца таким же образом отделяются второй и последующие элементы стружки (1,2,3…).

рис.13

Если в результате этого разрушения каждый элемент полностью отделяется от следующего, то такая стружка называется элементной (рис. 13-в). Если начавшееся разрушение не приводит к полному разделению соседних элементов и они остаются связанными между собой, то получается стружка скалывания (рис. 13-б). Если происходящее в плоскости скалывания разрушение между элементами незаметно и видна только шероховатость, вызванная смещениями по плоскостям скольжения внутри элемента, то такая стружка называется сливной (рис. 13-а).

Надо сказать, что принципиальных различий между тремя видами стружки нет. Изменяя условия и режим резания, можно получить различные виды стружек. Например, при резании меди обычно образуется сливная стружка, а при глубоком охлаждении - стружка надлома, при резании твердых и хрупких материалов с подогревом - стружка скалывания. По мере увеличения скорости резания большинства углеродистых и легированных конструкционных сталей стружка скалывания превращается в сливную. Повышение скорости резания при обработке хрупких материалов также приводит к упрочнению связей между отдельными элементами. Однако это сцепление легко нарушается и стружка, имевшая вид сливной, рассыпается на отдельные кусочки.

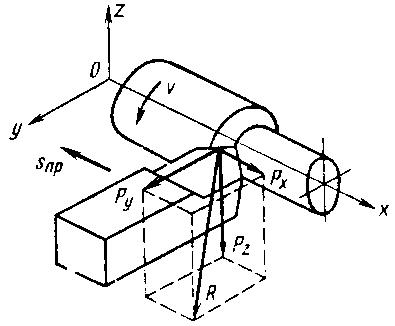

Процесс снятия стружки резцом происходит в результате взаимодействия режущего клина с деталью. Это взаимодействие можно оценить через силу резания, действующую со стороны изделия на рабочей части режущего лезвия инструмента. Направление вектора силы совпадает с вектором скорости резания v. При этом принято данную силу раскладывать на три составляющие Рх, Ру, Рz (рис. 14), направленным по осям, указанным на рисунке.

рис.14

Рz определяет крутящий момент на выходном валу (шпинделе) станка,

Ру - степень отжатия резца и заготовки друг от друга в процессе резания, Рх - величину сопротивления подачи резца.

Равнодействующая сил

Рх,

Ру,

Рz

определится как:

![]() .

.

Значения сил Рх, Ру, Рz определяют по эмпирическим формулам.

Тепловыделение при обработке резанием происходит в результате упругопластического деформирования в зоне стружкообразования, трения стружки о переднюю поверхность инструмента, трения задних поверхностей инструмента о поверхность резания и обработанную поверхность заготовки. Практически вся механическая энергия переходит в тепловую. Теплота распределяется между стружкой, заготовкой, режущим инструментом. Часть теплоты отводится в окружающую среду (теплота лучеиспускания).

В зависимости от технологического метода и условий обработки стружкой отводится 25 - 85 % всей выделившейся теплоты; заготовкой 10 - 50 %; инструментом 2 - 8 %. Количественное распределение теплоты главным образом зависит от скорости резания.

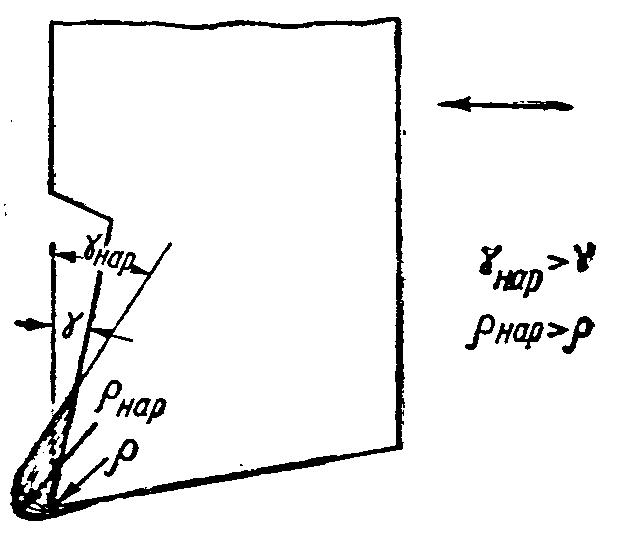

Под влиянием высоких давлений и температур частицы обрабатываемого материала задерживаются на передней поверхности лезвия, прочно сцепляются с ней, образуя нарост (рис. 15).

рис.15

Вследствие значительных деформаций твердость нароста становится в 2 - 3 раза больше твердости обрабатываемого материала и нарост сам начинает резать металл, являясь как бы новым элементом режущего лезвия, принимая на себя основную тепловую нагрузку (уменьшает нагрев режущего лезвия), защищает режущую кромку инструмента от истирания сходящей стружкой. Нарост изменяет форму передней поверхности резца: увеличивается передний угол γ, что облегчает процесс стружкообразования; увеличивается радиус округления лезвия и это негативно отражается на процессе резания.

В процессе обработки резанием нарост, постепенно формируясь, достигает максимального значения. Затем за счет сил трения он может быть унесен со стружкой или вдавлен в обработанную поверхность. Частота срывов нароста зависит от скорости резания и достигает нескольких сотен в секунду. Нестабильность нароста по высоте приводит к существенному увеличению шероховатости обработанной поверхности, изменяет ее размер и при определенных условиях вызывает интенсивные вибрации резца. Нарост является положительным явлением при черновой обработке и отрицательным - при чистовой, так как снижает качество обработанной поверхности.

Наростообразование зависит от физико-механических свойств обрабатываемого материала, режима резания, геометрических параметров инструментов, наличия и состава применяемого СОЖ … .

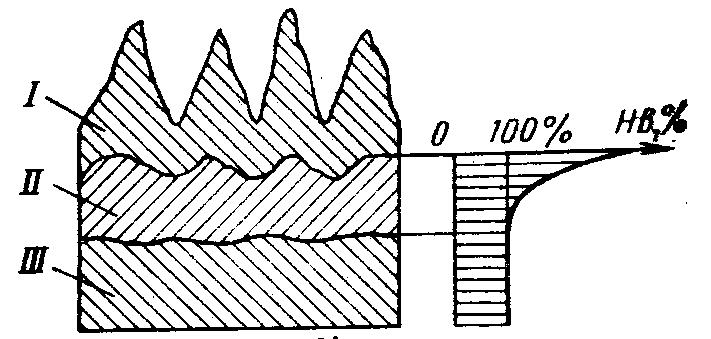

Поверхностный слой детали после обработки резанием можно разделить на три зоны (рис. 16): I - зона разрушенной структуры с измельченными зернами, резкими искажениями кристаллической решетки и большим количеством микротрещин; II - зона наклепанного металла; III - основной металл.

рис.16

Упрочнение (наклеп) поверхностного слоя является результатом упругой и пластической деформации материала обрабатываемой заготовки.

Деформация происходящая в зоне резания распространяется и в глубь металла, что является одной из причин наклёпа обработанной поверхности.

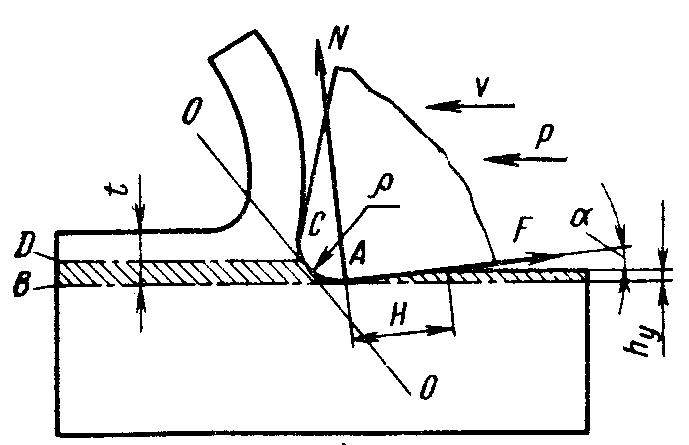

Другая причина в радиусе скругления режущей кромки ρ (рис. 17) который при обычных методах заточки примерно 0,02 мм. В стружку переходит часть срезаемого слоя металла, лежащая выше линии CD. Слой металла, соизмеримый с радиусом ρ и лежащий между линиями АВ и CD упругопластически деформируется. После перемещения резца относительно обработанной поверхности происходит упругое восстановление поверхностного деформированного слоя на величину

hy

- упругое последействие.

В результате образуется контактная

площадка шириной Н

между обработанной поверхностью и

задней поверхностью резца. Возникают

силы нормального давления N

и трения F,

которые также деформируют обработанную

поверхность.

hy

- упругое последействие.

В результате образуется контактная

площадка шириной Н

между обработанной поверхностью и

задней поверхностью резца. Возникают

силы нормального давления N

и трения F,

которые также деформируют обработанную

поверхность.

рис.17

Упрочнение металла обработанной поверхности проявляется в повышении ее прочностных характеристик. Твердость металла обработанной поверхности после обработки резанием может увеличиться в ~2 раза.

Упругопластическое деформирование металла приводит к возникновению в поверхностном слое заготовки остаточных напряжений, растяжения или сжатия. Напряжения растяжения снижают сопротивление усталости металла заготовки, так как приводят к появлению микротрещин в поверхностном слое, развитие которых ускоряется действием корродирующей среды. Напряжения сжатия, напротив, повышают сопротивление усталости деталей.

В зависимости от физико-механических свойств металла обрабатываемой заготовки и режима резания глубина наклепанного слоя составляет несколько миллиметров при черновой обработке и сотые и тысячные доли миллиметра при чистовой обработке. Пластичные металлы подвергаются большему упрочнению, чем твердые.

Изнашивание инструмента при резании происходит в результате трения стружки о переднюю поверхность лезвия инструмента и задних поверхностей лезвия о поверхности заготовки. Механизм изнашивания инструмента очень сложен. Рассмотрим основные виды износа.

Абразивное изнашивание происходит в результате царапания и истирания отдельных участков поверхностей инструмента твердыми включениями (карбиды, нитриды…), находящимися в обрабатываемом материале. Контактные поверхности инструмента могут царапать также частицы периодически разрушающегося нароста, литейные корки, окалины.

Адгезионное изнашивание происходит в результате действия сил молекулярного сцепления (в виде сваривания) поверхностных слоев режущего инструмента с обрабатываемым материалом, чему способствуют высокая температура и большое давление. Частицы материала вырываются с поверхности инструмента и уносятся со стружкой.

Диффузионное изнашивание происходит в результате взаимного диффузионного растворения металла инструмента и заготовки.

Окислительное изнашивание происходит в связи с коррозией поверхностных слоёв инструмента (образование оксидов и растравливание зерен).

Удельный вес каждого из этих видов изнашивания зависит от свойств контактирующих материалов и условий взаимодействия (прежде всего от скорости резания).

В зависимости от условий обработки и свойств материала может преобладать износ по передней или по задней поверхностям.

рис.18

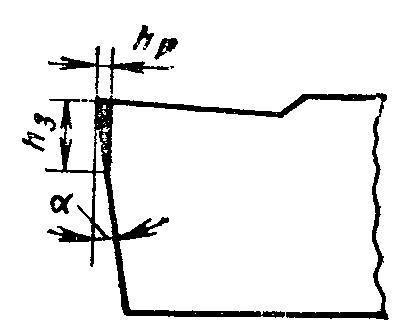

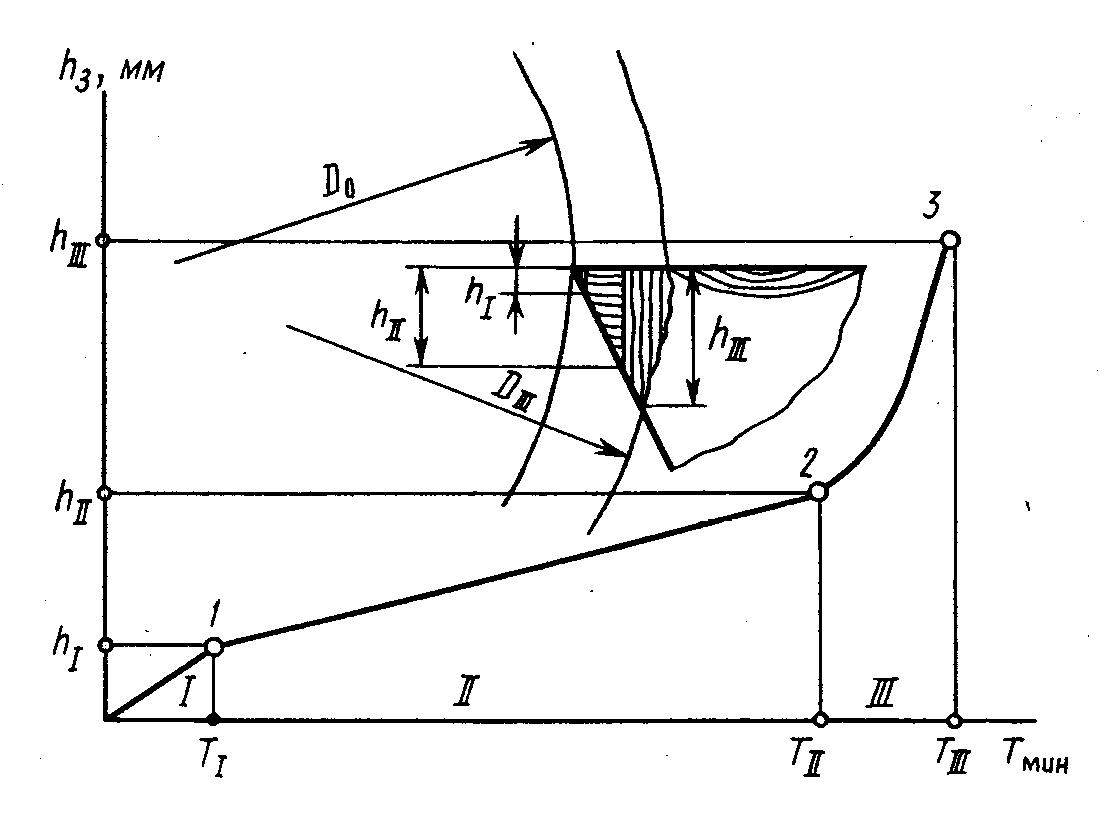

За критерий затупления инструмента часто принимают допустимую высоту площадки износа по задней поверхности hз (рис. 18).

рис.19

При рассмотрении процесса образования площадки износа (рис. 19) на задней поверхности резца (размер hз) можно установить следующее. В начале работы поверхности инструмента прирабатывается, происходит истирание выступающих частиц поверхности инструмента (I - зона начального износа). Постепенно величина износа достигает определенного значения, допустимого без ухудшения чистоты и точности обработки (II - зона нормального износа). Дальнейшая работа приводит к резкому возрастанию износа по задней и передней поверхностям и разрушению режущего лезвия (III - зона «катастрофического» износа). Если не допускать работу инструмента в зоне III, то срок его службы значительно увеличится.

Время работы резца до допустимой величины износа, определяемой критерием затупления, называется периодом стойкости Т (измеряется, как правило в минутах).

При чистовой обработке установлен так называемый технологический критерий затупления. Инструмент считают изношенным, когда шероховатость обработанной поверхности и точность ее размеров перестают отвечать заданным техническим условиям.

При механообработке применяют смазочно-охлаждающие среды (СОС).

Наибольшее применение получили жидкие среды (СОЖ): эмульсии; мыльные растворы; масла; масла с добавлением фосфора и серы; керосин и др. Применение смазочно-охлаждающей жидкости оказывает благоприятное действие на процесс резания металлов, значительно уменьшает изнашивание режущего инструмента, повышает качество обработанной поверхности и снижает затраты энергии. Смазочно-охлаждающие жидкости уменьшают коэффициент внешнего трения (смазывающее действие), облегчают процесс пластических деформаций и тем уменьшают потребляемую мощность (молекулы поверхностно-активного вещества, проникая в микротрещины, производят расклинивающее действие) и снижают нагрев в зоне резания (охлаждающее действие). Применение смазочно-охлаждающих жидкостей препятствует также образованию нароста у режущей кромки инструмента и способствует удалению стружки и абразивных частиц из зоны резания.

Кроме того, в качестве СОС используют и газообразные среды - СО2, ССl4; N2; пары поверхностно-активных веществ; распыленные жидкости и пены; твердые среды - порошки парафина, битума и мыльные порошки.