- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

3.2 Геометрические параметры режущего инструмента.

Наиболее простым и распространенным режущим инструментом является токарный резец. Поэтому геометрические параметры инструмента рассмотрим на примере токарного резца. Резец так же, как и режущий инструмент всех других видов, состоит из двух частей: рабочей А (лезвия) и крепежной В.

Рабочая часть резца выполняет работу резания и состоит из нескольких элементов (рис. 2):

рис.2

Аγ - передняя поверхность, по которой сходит стружка;

Аα - главная задняя поверхность, обращенная к поверхности резания заготовки;

А´α - вспомогательная задняя поверхность, обращенная к обработанной поверхности заготовки;

К - главная режущая кромка;

К´ - вспомогательная режущая кромка;

В - вершина.

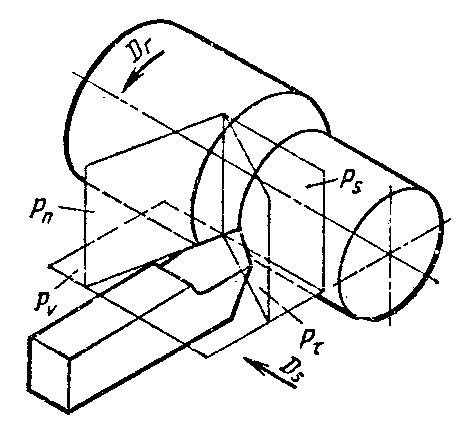

Для определения углов резца приняты четыре координатные плоскости (рис. 3).

рис.3

Основная плоскость Pv - координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения в этой точке (рис. 4).

рис.4

Плоскость резания Рп – координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскости. Главная секущая плоскость Рτ – координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания .

Рабочая плоскость Ps - плоскость, в которой расположены направления скоростей движения резания и движения подачи.

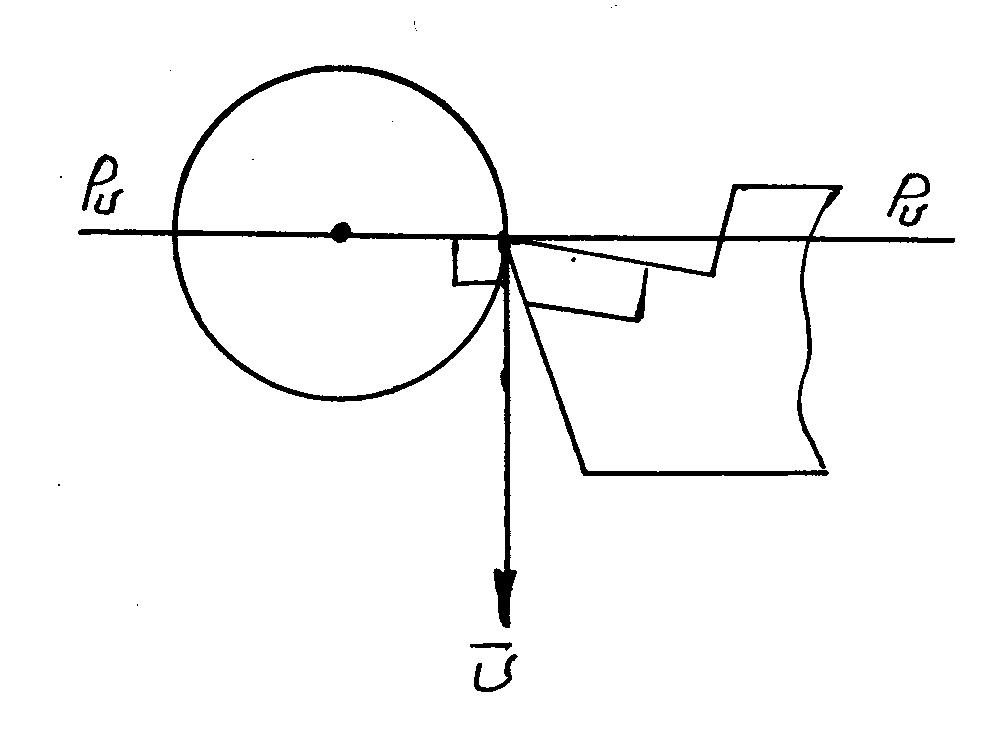

Рассмотрим углы токарного резца в статике (v = 0, vs = 0). Направление скорости главного движения резания принимается перпендикулярным подошве резца (рис. 5).

рис.5

В главной секущей плоскости Рτ измеряют главные углы резца:

передний угол γ - угол между передней поверхностью лезвия и основной плоскостью;

задний угол α - угол между задней поверхностью лезвия и плоскостью резания;

угол заострения β - угол между передней и задней поверхностями лезвия.

В основной плоскости Pv измеряют углы в плане:

главный угол в плане φ - угол между плоскостью резания Рп и рабочей плоскостью Ps;

вспомогательный угол в плане φ' - угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью;

угол при вершине ε - угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

В плоскости резания Рп измеряется угол наклона главной режущей кромки (К) λ - угол между режущей кромкой и основной плоскостью.

Углы режущей части инструмента, оказывают большое влияние на процесс резания.

Задний угол α служит для уменьшения трения между задней поверхностью лезвия и поверхностью резания. Однако увеличение заднего угла снижает прочность лезвия.

Передний угол γ. При его увеличении уменьшается работа, затрачиваемая на процесс резания, улучшаются условия схода стружки и повышается качество обработанной поверхности. Вместе с тем увеличение переднего угла приводит к снижению прочности режущего лезвия и увеличению его износа вследствие выкрашивания и менее интенсивного теплоотвода в тело инструмента.

Главный угол в плане φ. С уменьшением угла φ уменьшается шероховатость обработанной поверхности (уменьшается высота гребешков). Одновременно с уменьшением угла φ увеличивается длина активной части главной режущей кромки (ширина срезаемого слоя) и уменьшается толщина срезаемого слоя, что приводит к снижению тепловой (большая часть резца участвует в теплоотводе) и силовой нагрузки на резец и, следовательно, к уменьшению износа инструмента. Однако при малых значениях угла φ резко возрастает составляющая силы резания, перпендикулярная оси заготовки, что приводит к ее прогибу, увеличивается вероятность возникновения вибрации.

Вспомогательный угол в плане φ' служит для уменьшения трения вспомогательной задней поверхности об обработанную поверхность. С уменьшением угла φ' уменьшается шероховатость обработанной поверхности, увеличивается прочность вершины лезвия и снижается износ резца.

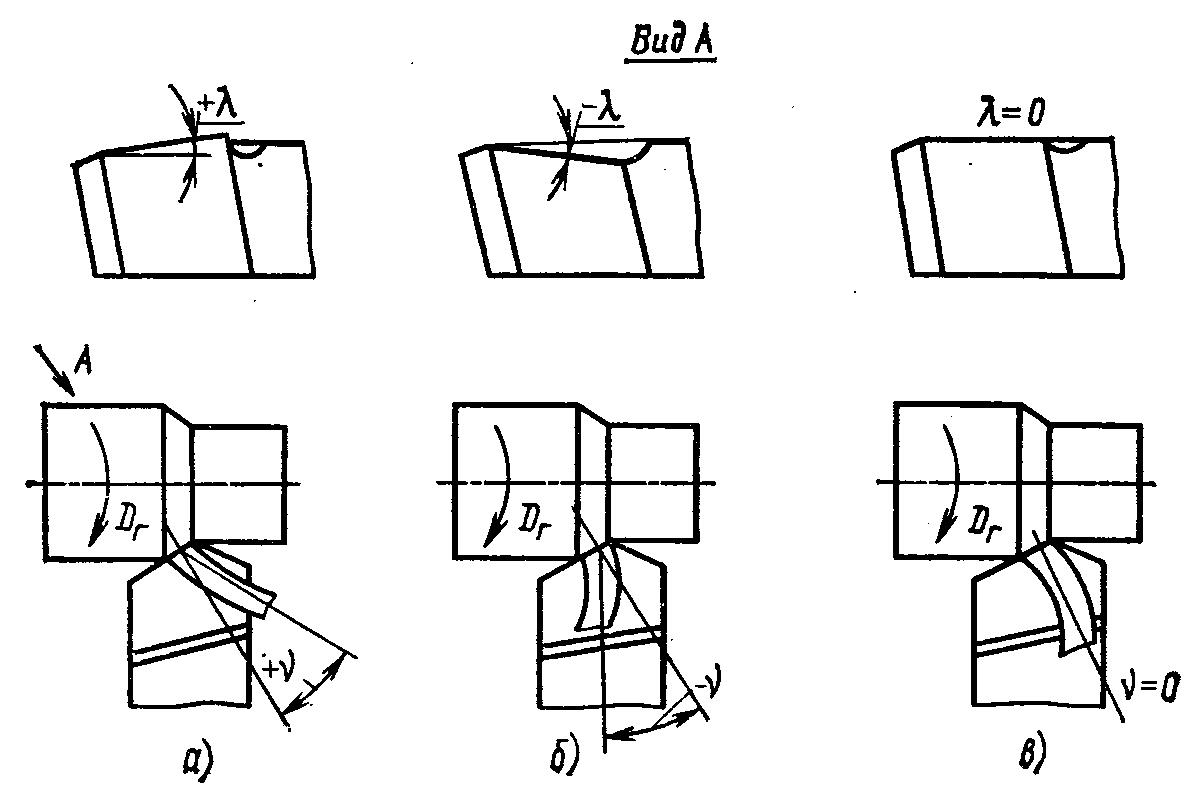

Угол наклона главной режущей кромки λ определяет направление схода стружки (рис.6):

рис.6

при λ = 0 стружка сходит в направлении главной секущей плоскости перпендикулярно главной режущей кромке (см. рис.6 - в). При положительном λ стружка сходит к обработанной поверхности и царапает её (недопустимо при чистовом точении, см. рис.6 - а), при отрицательном - к обрабатываемой поверхности (см. рис.6 - б). Положительный угол λ служит также для упрочнения режущей кромки, так как в момент врезания резца ударная сила приходится не на вершину лезвия, а на более прочное место режущей кромки, удаленное от вершины,

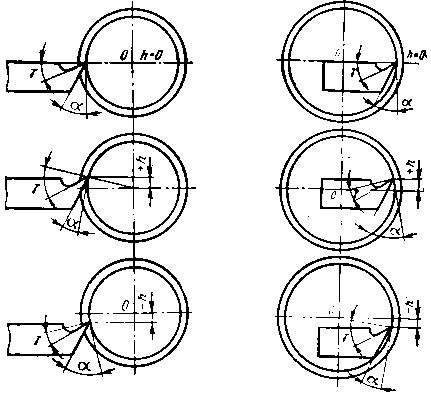

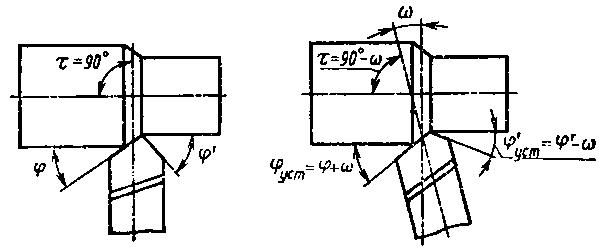

Значения углов α и γ изменяются при установке вершины лезвия выше или ниже оси вращения заготовки - при обработке наружных поверхностей (рис.7), при обработке внутренних поверхностей (рис.8).

рис.7 рис.8

рис.9

Ha рис. 9 показано изменение углов в плане φ и φ' в зависимости от положения оси резца относительно линии центров станка.

Таким образом, установка резца на станке должна соответствовать расчетным значениям его углов. Изменения в установке резца учитывают при заточке.

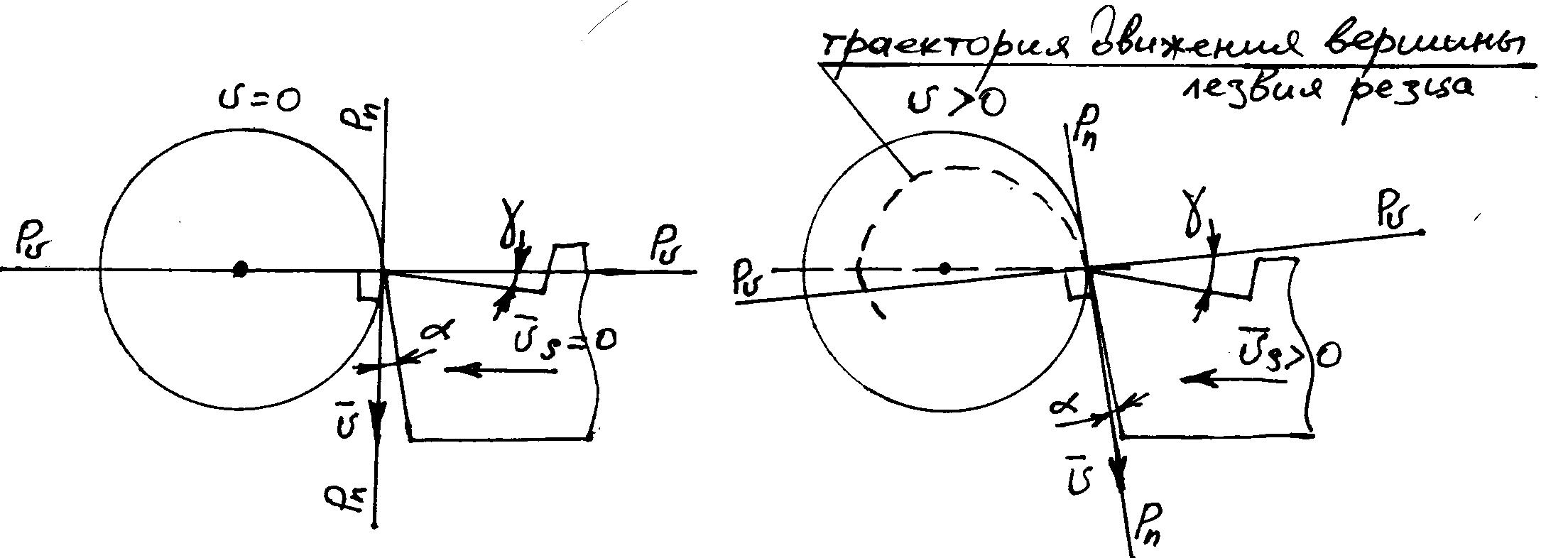

В процессе резания (v > 0, vs > 0) передний γ и задний α углы инструмента изменяются. Изменение углов вызвано изменением положения координатных плоскостей. Основная плоскость Pv для токарного проходного резца в процессе резания будет перпендикулярна направлению вектора результирующей скорости ve (рис. 10). Изменится и положение плоскости резания Рп. Видим, γ увеличивается, α уменьшается.

рис.10