- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

3. Основы размерной обработки заготовок деталей машин.

3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

Обработка резанием - это технологический процесс изготовления деталей, заключающийся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки.

Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей.

Резание происходит путем внедрения в обрабатываемую заготовку клинообразного твердого тела - режущей части инструмента, движение которого осуществляется под действием сил привода станка. В зоне соприкосновения режущего клина инструмента и срезаемого слоя заготовки происходит сложный процесс пластического деформирования и разрушения металла, приводящий к образованию стружки и отделению ее от заготовки.

Для осуществления резания необходимо относительное движение между заготовкой и режущим инструментом. Совокупность относительных движений инструмента и заготовки, необходимых для получения заданной поверхности, называют кинематической схемой обработки. Все принципиальные схемы обработки резанием основаны на сочетании двух элементарных движений вращательного и прямолинейного.

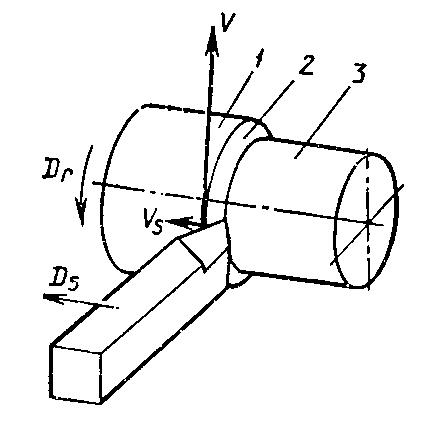

Прямолинейное поступательное или вращательное движение инструмента или заготовки, происходящее с наибольшей скоростью в процессе резания и определяющее скорость снятия материала срезаемого слоя, называют главным движением резания Dr (рис.1). Скорость главного движения обозначают буквой v.

рис.1

Прямолинейное поступательное или вращательное движение инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность, называют движением подачи Ds. Скорость движения подачи обозначают буквой vs. У токарных станков главным движением является вращательное движение заготовки, а прямолинейнее движение подачи сообщается резцу

Детали и инструменты закрепляются в специальных органах станка или приспособлениях. Станок, приспособление, инструмент и деталь образуют силовую систему (СПИД), передающую усилие и движение резания от привода станка режущему инструменту и детали.

Основными методами обработки материалов резанием являются точение, сверление, фрезерование, строгание и шлифование. Из них наиболее распространенным и изученным методом с точки зрения теории резания металлов является точение. Процесс точения имеет много общего со всеми другими методами механической обработки металлов, поэтому правильное понимание этого процесса облегчает изучение всех других методов обработки резанием, поэтому точение рассмотрим наиболее подробно.

Обрабатываемой поверхностью детали (рис.1-1) называют поверхность, с которой снимается стружка. Обработанной поверхностью называется поверхность, полученная после снятия стружки (рис.1-3). Поверхностью резания (рис.1-2) называется поверхность, образуемая режущей кромкой резца в результате движений резания. Она является переходной между обработанной и обрабатываемой поверхностями.

Режущие кромки инструментов в процессе работы находятся под действием больших давлений и, кроме того, нагреваются до высоких температур в результате деформирования обрабатываемого материала и наличия сил трения. Поэтому инструментальные материалы должны обладать высокой твердостью, значительной теплостойкостью и износостойкостью, высокой механической прочностью и вязкостью.

В зависимости от химического состава инструментальные стали подразделяют на углеродистые, легированные и быстрорежущие. В холодном состоянии эти стали различаются по твердости незначительно. Основное их различие - разная теплостойкость.

Из-за отсутствия легирующих элементов углеродистые стали обладают хорошей технологичностью и являются дешевым инструментальным материалом. Недостатком углеродистых сталей является низкая теплостойкость (200 - 250 °С). При более высоких температурах нагрева в результате структурных превращений твердость углеродистых сталей снижается и инструмент теряет свои режущие свойства. Углеродистые инструментальные стали применяют для изготовления слесарно-монтажных и ручных режущих инструментов, работающих при малых скоростях резания: зубил, отверток, ножниц, пил, ножовок, разверток, метчиков, плашек и т. п. Инструменты из углеродистой инструментальной стали тщательно шлифуют и доводят до получения высокой остроты кромок, поэтому их успешно применяют там, где необходимо получить высокое качество обработанной поверхности при малых скоростях резания.

Легированные инструментальные стали. Легирование обеспечивает глубокую прокаливаемость, повышает твердость, способствует повышению теплостойкости и износостойкости. Скорость резания в 1,2 - 1,4 раза выше по сравнению со скоростью резания углеродистых сталей.

Быстрорежущие стали. Высокие режущие свойства материалу обеспечивают сложные карбиды, связывающие почти весь углерод структуры. Это позволило увеличить скорость резания в 3 - 4 раза по сравнению со скоростью резания углеродистыми сталями. Быстрорежущие стали делятся на две группы: обычной и повышенной производительности. Из сталей нормальной производительности Р9, Р18, Р6М5 изготовляют резцы, фрезы, сверла, зенкеры, развертки, зуборезные инструменты, а из быстрорежущих сталей повышенной производительности, например Р9К5, Р18Ф2, Р9Ф5, Р18К5Ф2 - аналогичные инструменты для обработки жаропрочных и титановых сплавов, коррозионно-стойких и других труднообрабатываемых материалов.

Твердые сплавы подразделяют на металлокерамические и минералокерамические и выпускают в виде различных пластинок, применяемых для оснащения режущих кромок инструментов. Инструменты, оснащенные пластинками из твердых сплавов, допускают особенно высокие скорости резания, так как их теплостойкость значительно выше, чем у инструментов из быстрорежущих, а тем более углеродистых сталей. Кроме того, твердые сплавы обладают большой сопротивляемостью истиранию.

Металлокерамические твердые сплавы продукт порошковой металлургии. Вольфрамовые (однокарбидные) сплавы (группы ВК) состоят из карбидов вольфрама WC и цементирующей связки - кобальта. Вольфрамотитановые (двухкарбидные) сплавы (группа ТК) состоят из карбида вольфрама WC, карбида титана TiC и кобальта. Вольфрамотитанотанталовые (трёхкарбидные) сплавы (группы ТТК) состоят из карбидов вольфрама, титана, тантала и кобальта.

Буква К с последующей цифрой обозначает содержание кобальта в процентах. Так, в сплаве ВК8 содержится 8 % кобальта, остальное (92 %) - карбиды вольфрама. Содержание карбидов титана в сплаве группы ТК дано цифрой после буквы Т. Например, в сплаве Т15К6 имеется 15 % карбидов титана, 6 % кобальта, остальное (79 %) - карбиды вольфрама. В группе вольфрамотитанотанталовых сплавов (ТТК) после второй буквы Т дается суммарное содержание карбидов титана и карбидов тантала в процентах. Так, в сплаве ТТ7К15 содержится 7 % карбидов титана и тантала, 15 % кобальта, остальное (78 %) — карбиды вольфрама.

Сплавы группы ВК применяют при обработке деталей из чугуна. При обработке стальных деталей следует применять сплавы группы ТК и ТТК. Сплавы группы ТТК особенно эффективны в процессах прерывистого резания для операций черновой обработки с большим сечением срезаемого слоя. С увеличением содержания кобальта сплавы становятся менее хрупкими, их прочность при изгибе увеличивается. Поэтому сплавы с большим содержанием кобальта применяют при черновой обработке, с меньшим содержанием кобальта - при чистовой. С уменьшением размеров зёрен возрастает износостойкость, но снижается прочность. В маркировке добавляется буква М, например, ВК3-М. Мелкозернистые используют для чистовой обработки. Крупнозернистые (В) твердые сплавы, например, ВК6В используют для инструмента работающего при ударных нагрузках. При обработке жаропрочных и титановых сплавов применяют твердосплавный инструмент группы ВК, не содержащий в своем составе титана. Т.к. все жаропрочные конструкционные сплавы содержат титан и при их обработке инструментом, содержащим титан, происходит адгезия - схватывание с последующим вырыванием частиц инструментального материала стружкой или материалом заготовки вследствие их молекулярного сцепления. Это приводит к преждевременному разрушению инструмента.

Для дополнительного повышения износостойкости повторно не затачиваемых твердосплавных пластин и цельнотвердосплавных инструментов на них наносят тонкий слой карбида или нитрида титана или других высокотвердых материалов. Это позволяет в 2 - 5 раз повысить стойкость инструмента с покрытием по сравнению со стойкостью исходного материала.

Минералокерамические твердые сплавы представляет собой окись алюминия А12О3, подвергнутую специальной термической обработке и выпускаемую в форме пластинок белого цвета разнообразных профилей и размеров. Минералокерамика превосходит металлокерамические твердые сплавы по твердости и теплостойкости, но значительно уступает им в отношении вязкости и теплопроводности. Ее малое сродство с металлами исключает адгезионное взаимодействие с обрабатываемым материалом, вследствие чего достигается меньшая шероховатость поверхности, чем при обработке твердосплавным инструментом.

Существенным недостатком оксидной керамики является высокая хрупкость, низкая ударная вязкость и плохая сопротивляемость циклическим изменениям тепловой нагрузки.

Инструменты из оксидной керамики используют при чистовой и получистовой обработки с высокими скоростями резания в условиях безударной нагрузки, без охлаждения и при повышенной жесткости системы СПИД. Наибольшее применение получила минералокерамика ЦМ-332 и ВО-13.

Керамико-металлические сплавы - керметы, состоящие из окиси алюминия А12О3 и карбидов вольфрама, титана и молибдена (ВОК-60, ВОК-63, В3). Керметы примерно в два раза прочнее минералокерамики, но менее износостойки, их применяют для чистовой обработки деталей.

Сверхтвёрдые инструментальные материалы. Для изготовления режущих инструментов используют как природные, так и синтетические алмазы. Синтетические алмазы получают путем перевода углерода в другую модификацию и значительного уменьшения объема исходного графита в условиях высоких температур и давлений. Он обладает высокой износостойкостью, хорошей теплопроводностью, небольшим коэффициентом трения и малой адгезионной способностью к металлам (что способствует получению низкой шероховатости обработанной поверхности), за исключением сплавов железа с углеродом (их обработка запрещена). Наряду с высокой твердостью алмаз обладает большой хрупкостью. Следует добавить, что кристаллы природных алмазов обладают большой анизотропией - твердость и прочность его в различных направлениях могут изменяться в сотни раз и при надлежащей кристаллографической ориентации можно значительно повысить стойкость инструмента.

Алмазный инструмент характеризуется высокой производительностью при тонком точении и растачивании цветных сплавов, пластмасс и т. п. При этом обеспечивается высокое качество поверхности, что, как правило, исключает необходимость операции шлифования обрабатываемых поверхностей. К недостаткам алмазных инструментов относится их высокая стоимость (более чем в 50 раз выше стоимости других инструментов) и дефицитность

На основе плотных модификаций кубического нитрида бора (КНБ) создан ряд инструментальных материалов, носящих название композиционных (композиты). Это эльбор (композит 01), бельбор (композит 02)… .

КНБ синтезирован подобно искусственного алмаза. Он обладает высокой твердостью, уступая лишь алмазу. По теплостойкости (до 1600 °С) кубический нитрид бора превосходит все инструментальные материалы и химически инертен к железу и углероду. Это дает возможность использовать кубический нитрид бора в качестве абразивного инструмента при обработке различных высокопрочных и жаропрочных сталей и сплавов, обеспечивая требуемое качество обработки и экономичность при высокой стоимости самого инструмента. Резцы, оснащенные кубическим нитридом бора, успешно применяют при тонком точении и растачивании закаленных сталей, что совершенно недоступно для работы алмазными резцами. Применение инструмента из КНБ для чистовой обработки высокопрочных чугунов, закаленных сталей и некоторых сплавов позволяет в 10 - 20 раз повысить скорость резания этих материалов по сравнению с обработкой твердосплавным инструментом.