- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

2.3 Основы сварочного производства и пайки металлов.

Сварка - это процесс получения неразъемных соединений посредством установления межатомных (межмолекулярных) связей.

Процесс сварки включает две стадии: образование физического контакта между соединяемыми деталями и возникновение электронного взаимодействия между их поверхностями. Далее происходит развитие диффузионных процессов. Простым сближением этого добиться нельзя. Два обстоятельства препятствуют этому.

Первое. Поверхности заготовок не являются идеально ровными. Рельеф поверхности представляет собой чередование выступов и впадин, и высота неровностей даже при самой тщательной обработке в десятки и сотни тысяч раз больше межатомного расстояния. Поэтому при сближении поверхностей контакт наступит только в отдельных точках.

Второе. Поверхностные атомы не имеют свободных связей. Поверхности покрыты оксидами, а также пленками газов и жидкостей, состоящими из адсорбированных атомов внешней среды. Эти пленки имеют толщину на несколько порядков больше, чем межатомные расстояния.

Для преодоления этих препятствий в сварочной технике используют:

1. очень большие удельных давлений сжатия деталей без нагрева (неровности сглаживаются, плёнки разрушаются и смещаются перемещением металла, вызванном пластической деформацией);

2. нагрев и одновременное сжатие деталей умеренным давлением (нагрев делает металл более пластичным и уменьшает усилие деформации);

3. нагревание металла в месте соединения до расплавления без применения давления для сжатия (поверхностные плёнки разрушаются или всплывают, расплавление способствует объединению элементарных частичек поверхностей).

Видим, что во всех случаях для образования соединения необходима энергия термическая или механическая.

На рис. 12 показан график, характеризующий условия, необходимые для сваривания чистого технического железа.

рис.12

По вертикальной оси отложены удельные давления сжатия, а по горизонтальной - температуры нагрева. При давлениях и температурах в области, расположенной ниже кривой АБВГ, сварка железа не происходит или получается низкого качества. Качественная сварка железа может осуществляться только при давлениях и температурах, расположенных выше кривой АБВГ. Точка Г соответствует температуре плавления железа. Вправо от этой точки железо сваривается в расплавленном состоянии без давления, влево - при нагревании до пластического состояния, но с применением соответствующего давления, которое должно быть выше, чем ниже температура нагрева. Без подогрева (в холодном состоянии) можно сваривать только очень пластичные металлы, например алюминий, медь, свинец, при условии применения в этом случае высоких удельных давлений сжатия.

По физическим признакам все процессы сварки делят на классы: термический, механический и термомеханический.

Следующей ступенью классификации является вид источника энергии, непосредственно используемой для образования сварного соединения, например, электродуговая (энергия горения электрической дуги), электрошлаковая (необходимая теплота выделяется при прохождении электрического тока через шлаковую ванну), электронно – лучевая (энергия потока быстрых электронов), газовая (теплота выделяемая при горении газов)… .

Каждый вид сварки может быть развернут по техническим и технологическим признакам. Например, дуговая сварка выполняется плавящимся или неплавящимся электродом, с защитой металла газом, флюсом или каким-либо другим способом. По степени механизации сварка делится на ручную, полуавтоматическую и автоматическую. Все эти и другие признаки определяют конкретное содержание и особенности данного процесса.

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам шовного металла и их склонностью к образованию сварочных дефектов (трещины, поры, шлаковые включения и др.). Многие разнородные материалы, особенно металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несваривающихся.

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сварном соединении при сварке. При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок (хорошая свариваемость материалов). При сварке разнородных материалов в зависимости от различия их физико-химических свойств в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой, резко отличающейся от решеток исходных материалов. Механические и физические свойства твердых растворов, особенно химических или интерметаллидных соединений, могут значительно отличился от свойств соединяемых материалов. Такие материалы относятся к удовлетворительно сваривающимся. Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне (плохо сваривающиеся).

Внутренние напряжения и деформации возникают в том случае, если свободному расширению и сокращению детали препятствуют соседние участки металла, более холодные и потому менее расширившиеся.

Наличие сосредоточенного источника тепла (сварочное пламя, электрическая дуга…), перемещающегося вдоль шва и вызывающего неравномерное нагревание металла при сварке является основной причиной возникновения внутренних напряжений и деформаций в сварных изделиях.

При кристаллизации расплавленного в зоне сварки металла происходит его усадка, т.е. уменьшение объема. Явление усадки объясняется тем, что при затвердевании металл становится более плотным, вследствие чего объем его сокращается. В результате усадки металла шва возникают растягивающие напряжения в соседних участках детали, которые вызывают в них соответствующие деформации. Если создать препятствие деформациям, то в изделии появятся напряжения.

Величина деформации и связанных с ней напряжений зависит от величины зоны нагрева. Чем больший объем металла нагревается, тем сильнее будут деформации. Поэтому различные способы сварки дают различную величину деформаций.

При изменении структуры металла происходит изменение размеров и взаимного расположения его зерен, например, образование мартенсита. Этот процесс сопровождается изменением объема металла, что вызывает внутренние напряжения.

При сварке плавлением кроме сварного шва, образуются также зоны термического влияния (рис.13).

Рис.13

Сам шов - наплавленный металл 1 и зоны неполного расплавления - имеет строение характерное для литого металла. На участке 2 интенсивно увеличиваются зёрна аустенита, в связи с высокой скоростью охлаждения может произойти закалка, металл этого участка обладает повышенной хрупкостью и низкими механическими свойствами. Участок 3 имеет мелкозернистую нормализованную структуру. На участке 4 происходит неполная перекристаллизация (зёрна не изменившиеся и образовавшиеся при перекристаллизации). Зона рекристаллизации 5 (с рекристаллизованным зерном). На участке 6 зона синеломкости (при температуре 200...500°С происходит процесс старения -закрепление атомами внедрения дислокаций, вызывающее уменьшение их подвижности и повышение хрупкости). При дальнейшем понижении температуры уже нельзя заметить признаков теплового воздействия на металл.

Газовая сварка нашла применение при изготовлении и ремонте изделий из тонколистовой стали толщиной 1 - 3 мм, сварке чугуна, меди, латуни, при заварке дефектов литья из серого чугуна и бронзы, при пайке твёрдыми припоями.

При газовой сварке в качестве источника теплоты используют газовое пламя, образующееся при сгорании горючего газа (ацетилен, водород, природные газы, пропан, бутан, пары бензина) в атмосфере кислорода. Самую высокую температуру пламени (3150°С) обеспечивает ацетилен С2Н2. Поэтому ацетилено-кислородное пламя нашло наибольшее применение.

Чаще ацетилен получают в ацетеленовых генераторах при воздействии водой на карбид кальция. Более безопасно использовать ацетилен из баллона (окрашен белой краской). Баллон с кислородом окрашивают в голубой цвет.

Для получения пламени из баллонов, снабженных газовыми регуляторами давления, ацетилен и кислород подают в горелку. Применяют главным образом горелки инжекторного типа (если ацетилен получают в ацетеленовых генераторах), в которых кислород, подаваемый под давлением, истекая из инжектора (сопла) с большой скоростью, создает разрежение, за счет которого ацетилен подсасывается в смесительную камеру. Здесь образуется горючая смесь, поступающая по трубке наконечника к выходному отверстию мундштука.

Сгорание смеси происходит в сварочном пламени на выходе из мундштука (рис.14).

рис.14

Ацетилено-кислородное пламя состоит из трех зон: ядра пламени 1, средней рабочей (восстановительной) зоны 2 и факела (окислительной зоны) 3. Горение смеси начинается на внешней оболочке ядра и продолжается в зоне 2 за счет кислорода, поступающего из баллона. В зоне 2 температура пламени наибольшая. В факеле протекает вторая стадия сгорания ацетилена за счет атмосферного кислорода. Эту зону называют окислительной, поскольку образующийся при сгорании углекислый газ и пары воды окисляют железо.

В зависимости от

соотношения (по объему) ацетилена и

кислорода в горючей смеси пламя может

быть нормальным (β = Vо![]() /Vc

н

= 1-1,3), окислительным β > 1,3) и

науглероживающим (β < 1). Регулируют

характер пламени на глаз по его цвету.

Окислительное пламя имеет голубоватый

оттенок. Его используют при сварке

латуней. Науглероживающее пламя имеет

красноватый оттенок, коптит. Его

используют при сварке чугуна.

Нормальным пламенем сваривают

большинство сталей. Факел газосварочного

пламени выполняет защитные функции,

прикрывая жидкий металл сварочной

ванны от проникновения кислорода и

азота из воздуха.

/Vc

н

= 1-1,3), окислительным β > 1,3) и

науглероживающим (β < 1). Регулируют

характер пламени на глаз по его цвету.

Окислительное пламя имеет голубоватый

оттенок. Его используют при сварке

латуней. Науглероживающее пламя имеет

красноватый оттенок, коптит. Его

используют при сварке чугуна.

Нормальным пламенем сваривают

большинство сталей. Факел газосварочного

пламени выполняет защитные функции,

прикрывая жидкий металл сварочной

ванны от проникновения кислорода и

азота из воздуха.

Применяют два способа сварки правый и левый, отличающиеся направлением движения горелки. Горелка, находящаяся в правой руке сварщика, располагается под углом к поверхности изделия, поэтому при движении горелки вправо факел направлен на сварочную ванну, обеспечивая лучшую ее защиту, замедленное охлаждение металла при кристаллизации. Правый способ применяют при сварке металла толщиной более 5 мм и металлов с большой теплопроводностью. При левом способе (движение горелки влево) пламя направлено на еще не сваренные кромки. Это обеспечивает предвари тельный подогрев кромок, хорошее перемешивание ванны. Левый способ применяют для сварки тонколистовых материалов и легкоплавких металлов.

Для разделения металла широко применяют кислородную резку. Её сущность в сжигании металла в струе кислорода. Сначала металл нагревают ацетилене-кислородным пламенем до температуры воспламенения (для стали 1000—1200 °С), затем направляют струю кислорода, и нагретый металл начинает гореть. Протекает реакция окисления железа с выделением значительного количества теплоты. Чем больше толщина разрезаемого металла, тем меньше роль подогревающего пламени. Образующиеся оксиды удаляются из зоны реза струёй кислорода.

Пайкой называют процесс соединения металлов и сплавов в твердом состоянии благодаря металлической связи, осуществляемой с помощью припоя (сплава), имеющего температуру плавления ниже температуры плавления основного металла.

В процессе охлаждения припоя в зазоре деталей происходит кристаллизация и устанавливается прочная связь. Припой растворяет металл соединяемых деталей или образовывает с ним интерметаллические (химические) соединения. Наиболее прочные и пластичные паяные швы обеспечиваются при образовании твердых растворов, которые возникают при пайке металлов, обладающих общим типом кристаллических решеток и имеющих близкие значения межатомных расстояний.

Менее прочным является шов с эвтектической структурой. Такая структура образуется, если пайка осуществляется припоями эвтектического состава или когда основной металл и металлы, входящие в состав припоя, недостаточно сходны по типу кристаллических решеток.

Отрицательно на прочность паяных швов влияет наличие хрупких интерметаллических соединений.

Припой должен хорошо смачивать основной металл, легко растекаться по его поверхности, обладать достаточной прочностью, пластичностью, коррозионной стойкостью в паре с основным металлом; быть недефицитным, недорогим и легкоплавким. Когда металлы соединяемых деталей образуют легкоплавкие эвтектики, тогда нет необходимости применять припои.

При подготовке деталей для пайки необходимо создать условия, при которых возникают капиллярные явления, обеспечивающие проникновение жидкого припоя в зазор между соединяемыми деталями.

Для защиты зоны пайки от окружающего воздуха, растворения и удаления окислов с поверхности соединяемых деталей, а также для улучшения смачиваемости и растекания припоя применяют флюсы (канифоль, бура…).

Пайка по сравнению со сваркой плавлением имеет некоторые преимущества: во многих случаях экономичней сварки; не вызывает существенных изменений химического состава и механических свойств соединяемых деталей; остаточные деформации в паяных соединениях меньше, чем у сварных, что позволяет с большей точностью соблюдать размеры изготовляемых конструкций; пайкой хорошо соединяются однородные и разнородные металлы и сплавы; пайку можно совместить с термической обработкой.

Способы пайки разделяют на две группы: пайка мягкими припоями, характеризующаяся применением припоев с температурой плавления не выше

400° С, пайка твердыми припоями с температурой плавления не ниже 500° С.

Пайку мягкими припоями применяют для образования соединений, не требующих высокой прочности, главным образом для обеспечения герметичности. Широкое распространение получили оловянно-свинцовые припои: ПОС-61…и соответствующие флюсы (канифоль, хлористый цинк…). В обозначения марок припоем буква П означает припой, О - олово, С - свинец, а цифра - максимальное содержание олова в процентах. Так припой ПОС-61 содержит 61% Sn и 39% РЬ.

Пайку твердыми припоями используют тогда, когда требуется большая прочность соединения. Твердыми припоями могут быть чистая медь и ее сплавы. Наиболее широко применяют медноцинковые припои ПМЦ-36… (36 – содержание Сu в %) и соответствующие флюсы (бура…). Однако при изготовлении особо ответственных изделий применяют пайку серебряными припоями.

В последнее время применяют самофлюсующие припои.

В практике используют разнообразные способы нагрева: газовыми горелками, в печах, погружением изделий в ванны из расплавленных солей или припоя, электроконтактный, индукционный, кварцевыми лампами и др.

Плазменная сварка. Вообще плазмой называется четвертое агрегатное состояние вещества - ионизированный газ. Применительно к сварке и резке плазмой условно принято называть поток газа, пропускаемый через столб электрической дуги.

Устройство для создания плазменной струи называют плазмотроном или плазменной горелкой.

В плазмотроне электрическую дугу размещают в канале с интенсивно охлаждаемыми стенками. Через канал подают плазмообразующий газ. Обжатие наружной поверхности столба дуги вызывает его концентрацию. Это приводит к резкому увеличению числа столкновений частиц, увеличению степени ионизации и повышению температуры столба дуги до 10 000 - 20 000°С.

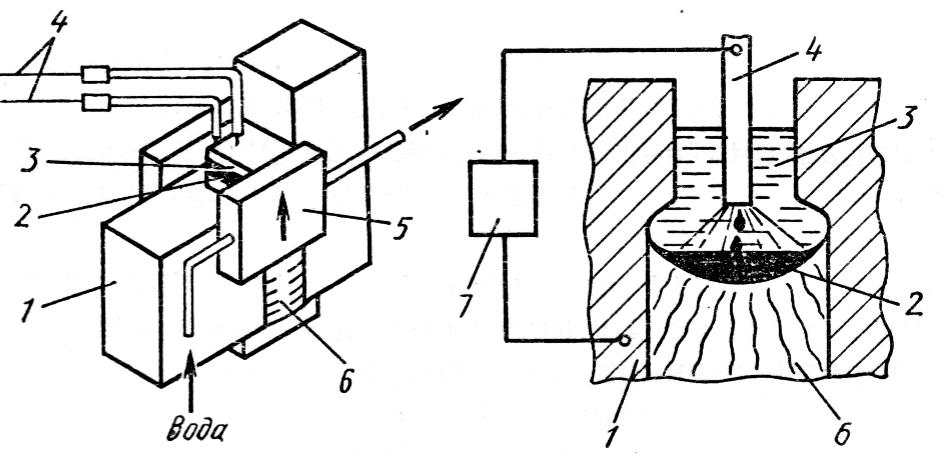

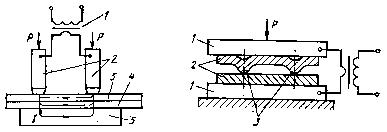

Существуют плазмотроны прямого (рис. а) и косвенного (рис. б) действия (рис. 15).

рис15.

Схемы получения плазменной струи (а - прямого действия; б - косвенного действия):

1 - вольфрамовый электрод; 2 - дуга; 3 - сопло горелки; 4 - канал сопла; 5 - заготовка; 6 - плазменная струя.

В плазмотронах прямого действия одним из электродов является изделие, в плазмотронах косвенного действия дуга возбуждается между электродом и охлаждаемым соплом. В этом случае плазменная струя потоком газа выдувается из сопла.

В качестве плазмообразующих газов используют аргон, гелий, водород, углекислый газ, а также смеси газов.

Плазменной струей можно сваривать практически все металлы, в том числе и тугоплавкие. К преимуществам плазменной сварки относится высокая производительность. Без разделки кромок можно сваривать металл толщиной до 15 - 20 мм, а при сварке большей толщины - с неглубокой разделкой. Сжатая дуга имеет большую пространственную устойчивость, чем свободно горящая дуга. Это свойство позволяет использовать плазменную дугу при весьма малых токах, вплоть до 0,1 А, что делает возможным сварку металлов толщиной менее 0,01 мм. Соединение деталей толщиной менее 1 мм с использованием плазменной дуги называют микроплазменной сваркой.

Кроме сварки плазменную струю широко применяют при резке, особенно таких материалов, как алюминий, медь, коррозионно-стойкие стали, керамика, т. е. материалов, которые не поддаются газокислородной резке, используют также при плавке металлов, наплавке поверхностей, нанесении покрытий… .

Электрошлаковая сварка. Способ сварки, в котором теплота, необходимая для расплавления основного и электродного металла, выделяется в расплавленном флюсе (шлаковой ванне) при прохождении через него электрического тока.

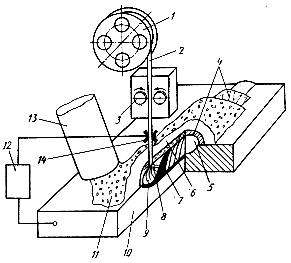

Схема электрошлаковой сварки показана на рис. 16.

рис.16

Источник электрического тока 7 подключен к сварочному электроду 4 и изделию 1. Электрод погружен в расплавленный флюс (шлаковую ванну) 3, обладающий электропроводимостью. Ток течет через шлаковую ванну и нагревает ее до температуры примерно 2000 °С, что обеспечивает плавление основного и электродного металлов. Расплавленный металл стекает на дно расплава, образуя металлическую ванну 2. Шлаковая и металлическая ванны удерживаются от вытекания плотно прижатыми охлаждаемыми водой ползунами 5, которые по мере заполнения пространства между соединяемыми заготовками перемещаются вверх. Затвердевший металл образует сварной шов 6. Сварку начинают с возбуждения между электродом и изделием электрической дуги, которая расплавляет флюс. Образовавшийся жидкий шлак заливает и гасит дугу, поэтому дуговой процесс переходит в шлаковый.

Электрошлаковая сварка экономически выгодна при толщине металла более 25 мм. Она позволяет за один проход получить соединение металла практически любой толщины. При этом не требуется разделки кромок. Преимуществами этого вида сварки является также малый расход флюса и хорошее удаление вредных примесей и газов из металла. Недостаток электрошлаковой сварки заключается в значительном перегреве металла околошовной зоны, что приводит к росту зерна и снижению пластических свойств металла, поэтому требуется последующая высокотемпературная обработка для восстановления механических свойств соединения.

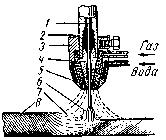

Схема процесса автоматической сварки под флюсом приведена на рисунке 17.

рис.17

Электродная проволока 2 из кассеты 1 специальным механизмом с роликами 5 подается в зону сварки. Дуга 8 горит между концом электрода и изделием 10 под слоем сварочного флюса 11, который подается из бункера через питатель 13. Под действием теплоты дуги флюс плавится. В области горения дуги образуется полость 9, заполненная парами металла и газами. Их давление поддерживает свод из расплавленного флюса 6 над сварочной ванной. Жидкий металл образует сварочную ванну 7. По мере перемещения дуги в направлении сварки происходит кристаллизация металла и образуется сварной шов 5, покрытый шлаковой коркой 4. Нерасплавившийся флюс пневматическим устройством отсасывают со шва, подают в бункер и снова используют. Сварочный источник питания 12 подключают к изделию и токоподводу 14, по которому скользит электродная проволока перед погружением в слой флюса.

Сварочный флюс обеспечивает стабилизацию дуги, защиту металла, раскисление и легирование.

Высокое качество сварки обеспечивается надежной защитой металла, стабильными размерами и формой сечения шва, отсутствием перерывов в процессе сварки. Высокие плотности тока позволяет проплавить металл значительной толщины без разделки кромок - это и определяет высокую производительность процесса. Способ сварки экономичен и обеспечивает хорошие условия труда.

Автоматическую сварку под флюсом применяют для сварки в нижнем положении металла толщиной 2 -100 мм. Сваривают стали различного состава, медь, титан, алюминий и сплавы на их основе.

Автоматическую сварку целесообразно применять для сварки длинных теоретически прямолинейных швов, таких, например, изделий, как балки, полотнища обшивок судов, нефтехранилищ, а также кольцевых швов цилиндрических емкостей, цистерн.

Сварку выполняют либо самоходными сварочными тракторами, либо неподвижными сварочными головками, под которыми перемещается изделие.

Схемы способа дуговой сварки в среде защитных газов плавящимся электродом показана на рисунке 18.

рис.18

При сварке плавящимся электродом в качестве прутка используется проволока 1 из того же металла, что и свариваемый. Дуга 6 расплавляет конец проволоки и свариваемые кромки основного металла, образуя сварочную ванну 7 шва 8. Электродная проволока подается специальным механизмом через мундштук 2 головки 3 и токоподводящий наконечник 4. Сопло 5, через которое в дугу поступает защитный газ, иногда охлаждается водой. У автоматической сварки механизируется подача присадочной проволоки и перемещение горелки вдоль стыка свариваемого изделия.

Аргон, гелий и азот не взаимодействуют с расплавленным металлом и его окислами; они обеспечивают лишь защиту дуги и расплавленного металла от действия кислорода окружающего воздуха, создавая вокруг них инертную газовую атмосферу.

Достоинством способа сварки в углекислом газе является низкая стоимость защитного газа. Углекислый газ используют только при сварке сталей. Электродная проволока при данном способе сварки должна содержать достаточное количество раскислителей (кремний…).

Контактная сварка осуществляется с применением давления и нагрева места сварки проходящим через заготовки электрическим током. Существует ряд разновидностей контактной сварки.

Точечная.

a)

б) в)

рис.19

Её применяют преимущественно при соединении листовых заготовок. Свариваемые заготовки 2 собирают внахлестку (рис.1,а ), сжимают между двумя медными электродами 1 и пропускают электрический ток (от сварочного трансформатора). При протекании тока выделяется теплота в заготовках и электродах. В связи с тем, что наибольшим электрическим сопротивлением обладает место контакта между заготовками и электродами, происходит интенсивный нагрев металла только в месте контакта (электроды, как правило, охлаждаются водой и отводят теплоту). Здесь соединяемый металл расплавляется и появляется жидкое ядро, которое затвердевает после выключения сварочного тока, образуя сварную точку 3. Кристаллизация металла происходит при сохраняющемся давлении электродов, что предотвращает образование в ядре точки дефектов усадочного характера пор, трещин, рыхлостей.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней (рис.19 а) и односторонней (рис.19 б). В многоточечных сварочных машинах, предназначенных для изготовления специальных сварных конструкций (элементы кузовов автомобилей, вагонов, различных панелей) одновременно сваривается несколько точек (или несколько десятков точек).

Разновидностью точечной сварки является рельефная сварка (рис.19 в), при которой между плоскими электродами 1 зажимают заготовки 2, на одной из которых имеются выступы 3. Эти выступы обеспечивают высокую плотность тока и концентрированный нагрев в месте контакта, который приводит к плавлению металла и образованию сварных точек.

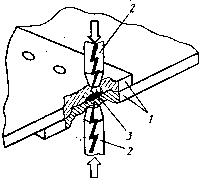

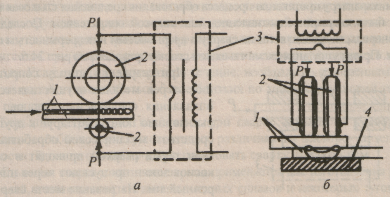

Другая разновидность контактной сварки – шовная. Шовная сварка обеспечивает соединение элементов внахлестку вращающимися дисковыми электродами в виде непрерывного или прерывистого шва. Принципиальные схемы двусторонней (а) и односторонней (б) сварки приведены на рис. 20.

1 - свариваемые детали; 2 - сварочные ролики; 3 - сварочный трансформатор; 4 - медная прокладка

рис.20

В зависимости от характера вращения роликов различают непрерывную и шаговую (прерывистую) шовную сварку.

Импульсная подача тока по ряду позиций является более оптимальной. Точка в этом случае образуется при прохождении каждого отдельного импульса. Перемещение свариваемых деталей и частоту импульсов надо подбирать так, чтобы точки перекрывали друг друга на30 - 50 %, тогда соединение получится плотным.

Следующая разновидность контактной сварки – стыковая (рис. 21).

рис.21

Свариваемые заготовки 3, закрепленные в зажимах (электродах) 2 стыковой машины, сжимаются осевой силой Р. Электроды подключены к сварочному трансформатору 5, при включении которого через заготовки протекает сварочный ток. Он нагревает заготовки, причем наибольшее количество теплоты выделяется в месте контакта 6 (отсюда название способа).

Нагрев металла приводит к повышению его пластичности. В результате под действием осевой силы происходит пластическая деформация. Микронеровности поверхности сминаются, пленки разрушаются, поверхностные атомы сближаются до расстояний, соизмеримых с параметром кристаллической решетки, что обеспечивает возможность образования межатомных связей. Контактная сварка осуществляется без расплавления и с расплавлением металла.