- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

2.2 Основы обработки металлов давлением.

Прокатка - вид обработки давлением, при котором исходная заготовка под действием сил трения непрерывно втягивается между вращающимися валками и пластически деформируется с уменьшением толщины и увеличением длины, а иногда ширины.

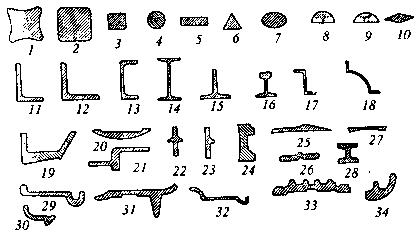

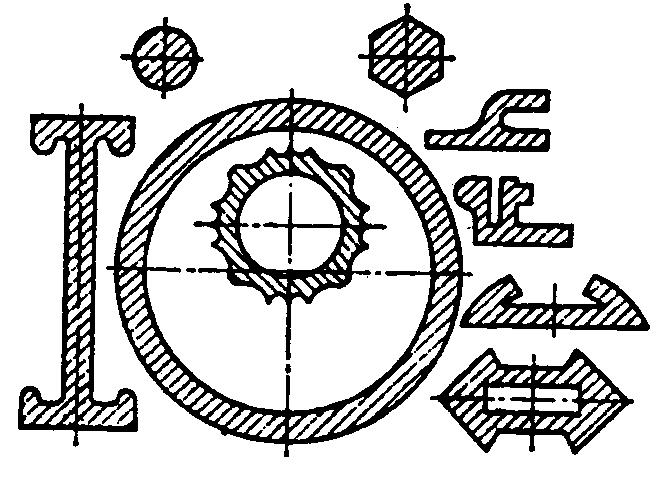

Форму поперечного сечения продукции, получаемой при прокатке, называют профилем. Совокупность форм и размеров профилей, получаемых прокаткой, называют сортаментом. Сортамент проката подразделяется на группы: сортовой прокат (рис.2), листовой, трубы и профили специального назначения. В свою очередь, сортовой прокат по форме сечения разделяют на простой геометрической формы круг, квадрат, шестигранник и другие (1-10); фасонный - уголки, тавры и двутавры, рельсы, швеллеры и др. (11-17); сложные специальные (18-34). Цветные металлы прокатывают обычно на простые профили.

рис.2

Листовой прокатный материал подразделяют на лист, рулон, полосу и ленту. Лист поставляется горяче- и холоднокатаным. Сортамент листовой и рулонной горячекатаной стали следующий: толщина листов от 0,5 до 160 мм; листов, свернутых в рулон, от 1,2 до 12 мм. Тонколистовую сталь шириной меньше 500 мм называют лентой, толщиной менее 0,2 мм - фольгой.

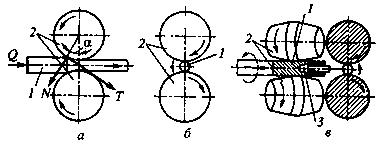

Прокатке подвергаются почти 90% всей выплавляемой стали и значительная часть цветных металлов. В зависимости от формы и расположения валков и заготовок по отношению к ним различают следующие основные виды прокатки: продольная, поперечная и поперечно-винтовая.

рис. 3

При продольной прокатке (рис.1, а) заготовка 1 деформируется между двумя валками 2, вращающимися в разные стороны, и перемещается в направлении, перпендикулярном осям валков. При поперечной прокатке (рис.1, б) валки 2 вращаются в одном направлении, а заготовка 1, имеющая форму тела вращения, перемещается параллельно осям валков и обжимается по образующей с увеличением длины и уменьшением площади поперечного сечения. При поперечно-винтовой прокатке (рис.1, в) валки 2 расположены под углом друг к другу, вращаются в одну сторону и при обжатии заготовки 1 сообщают ей вращательное и поступательное движения. В процессе прокатки во всех случаях перемещение заготовки между валками обеспечивается наличием контактного трения между обрабатываемой заготовкой и рабочей поверхностью валков.

Для соблюдения условий захвата и перемещения заготовки в направлении прокатки необходимо превышение силы трения Т над силой выталкивания N. Угол α, при котором это условие выполняется, называется углом захвата.

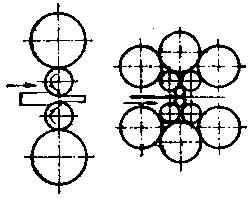

Инструментом прокатки являются

валки, которые могут быть гладкими

(рис.2, а) для

проката листов, полос и т. д. либо с

фигурными вырезами (рис.2, 6)

— ручьями для проката

уголка, тавра и т.п... Совокупность

соответствующих вырезов в верхнем и

нижнем валках образует калибр.

Пара валков обычно

имеет несколько калибров. Калибры

могут быть открытыми (рис.2, в).

или закрытыми (рис.2, г).

Инструментом прокатки являются

валки, которые могут быть гладкими

(рис.2, а) для

проката листов, полос и т. д. либо с

фигурными вырезами (рис.2, 6)

— ручьями для проката

уголка, тавра и т.п... Совокупность

соответствующих вырезов в верхнем и

нижнем валках образует калибр.

Пара валков обычно

имеет несколько калибров. Калибры

могут быть открытыми (рис.2, в).

или закрытыми (рис.2, г).

д е

рис.4

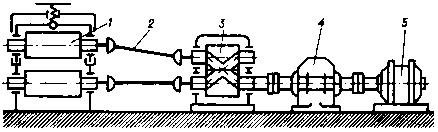

Схема прокатного стана показана на рисунке 4. Шейки валков 1 вращаются в подшипниках, которые у одного из валков могут перемещаться специальным нажимным механизмом для изменения расстояния между валками и регулирования взаимного расположения их осей. Комплект прокатных валков со станиной называют рабочей клетью. Вращаются валки электродвигателем 5 через редуктор 4, систему шестерён 3, соединительные муфты и шпиндели 2.

рис.5

Рабочие клети по числу и расположению валков могут быть двухвалковые (рис. 2); четырехвалковые (рис. 3 д), у которых два валка рабочих и два опорных; многовалковые (рис. 3 е), у которых также два валка рабочих, а остальные - опорные. Использование опорных валков позволяет применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижается усилие деформирования.

Прокатные станы могут быть одноклетьевыми (с одной рабочей клетью) и многоклетьевыми.

Наиболее совершенные многоклетьевые станы - непрерывные, у которых рабочие клети располагают последовательно одну за другой. Прокатываемая полоса через каждую клеть проходит только один раз, т, е. число рабочих клетей этих станов равно требуемому числу проходов полосы. Расстояние между клетями обычно меньше длины прокатываемой полосы, следовательно, она прокатывается одновременно в нескольких клетях, На непрерывных станах достигается высокая производительность при полном исключении ручного труда. Максимальная скорость прокатки на современных непрерывных станах составляет 50-60 м/с,

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката. К первой группе относят обжимные станы для прокатки слитков в полупродукт крупного сечения (блюминги, дающие заготовку для сортового проката, и слябинги, дающие заготовку для листового проката) и заготовочные для получения полупродукта более мелкого сечения.

К станам для производства готового проката относят сортовые, листовые, трубные и специальные.

Исходными заготовками при производстве сортового и листового проката являются подогретые до температуры 1300°С слитки. В настоящее время блюмы и слябы чаще получают при непрерывной разливке стали.

Прессованием называют процесс выдавливания металла из замкнутого объема через отверстие меньшей площади, чем площадь сечения исходной заготовки. Поперечное сечение выдавливаемого изделия можно получить самой разнообразной формы (рис.6).

рис.6

П рессованием

получают прутки диаметром 3-250 мм,

трубы диаметром до

800 мм и

толщиной стенки от 1,5 мм

и более, а также

многие различные изделия (в том числе

из малопластичных, труднодеформируемых

сталей и сплавов), которые нельзя

получить другими способами обработки

давлением. Прессование позволяет

изготовлять изделия высокой степени

точности, что значительно сокращает

объем последующей механической

обработки.

рессованием

получают прутки диаметром 3-250 мм,

трубы диаметром до

800 мм и

толщиной стенки от 1,5 мм

и более, а также

многие различные изделия (в том числе

из малопластичных, труднодеформируемых

сталей и сплавов), которые нельзя

получить другими способами обработки

давлением. Прессование позволяет

изготовлять изделия высокой степени

точности, что значительно сокращает

объем последующей механической

обработки.

В качестве исходных материалов для прессования используют цветные и черные металлы и их сплавы в виде слитков, литых и предварительно деформированных кованых или катаных заготовок.

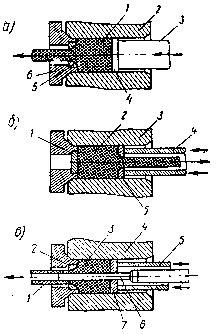

Прессование осуществляют двумя методами - прямым и обратным. При прямом методе прессования (рис. 7 а) заготовку 1 укладывают в полость контейнера 2. Давление пресса передается на заготовку паунсоном 3 через прессшайбу 4. При этом металл вынужден выдавливаться через матрицу 5, укрепленную в матрицедержателе 6. Обычно выдавить полностью весь металл не удается. Часть металла, остающуюся в контейнере, называют пресс-остатком. Этот металл удаляется отрезкой.

рис.7

При обратном методе прессования (рис. 7 б) контейнер 3 закрыт, с одного конца упорной

шайбой 1, а давление пресса передается через полый пуансон 4 с укрепленной на нем матрицей 5 на заготовку 2, которая течет навстречу движению матрицы с пуансоном.

Если при прямом методе прессования металл при перемещении встречает сопротивление вследствие трения о матрицу и стенки контейнера, то при обратном методе прессования

трение возникнет только при перемещении металла через матрицу. Поэтому усилие при обратном методе прессования на 25-30% меньше, чем при прямом. Кроме того, обратный метод прессования более экономичен по расходу металла, чем прямой. Однако из-за более высокой производительности и лучшего качества поверхности изделия широкое применение получил метод прямого прессования.

Прессование труб и других полых изделий осуществляют по прямому методу (рис. 7 в). Заготовка 3, помещенная в контейнер 4, сначала прошивается иглой 6, которая выходит при этом из матрицы 2. При движении пуансона 5 с пресс-шайбой 7 металл заготовки выдавливается через зазор между матрицей 2 и иглой 6. Толщина стенки трубы 1 соответствует при этом величине зазора.

Для уменьшения трения при прессовании, а также во избежание налипания металла на инструмент применяют смазки.

Прессование выполняют на вертикальных или горизонтальных гидравлических прессах.

Волочение - процесс протягивания обрабатываемой заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой или матрицей. Исходным материалом для волочения является горячекатаный сортовой прокат различного поперечного сечения (круглого, квадратного, шестигранного), проволока, трубы из стали, цветных металлов и сплавов.

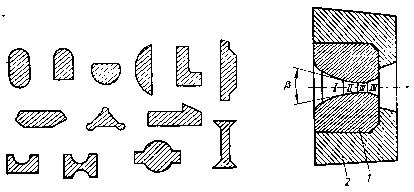

В результате волочения поперечное сечение заготовки уменьшается, а ее длина увеличивается. Волочение применяют для получения тонкой проволоки, тонкостенных труб, фасонных профилей (рис.8), а также для калибровки, т. е. для придания точных размеров и высокого качества поверхности материала изделия.

рис.8 рис.9

Инструмент для волочения (рис.9) состоит из обоймы 2, в которую вставлена волока 1. Волока имеет по длине четыре характерные зоны: I - входную, или смазочную, с углом около 40°; II - рабочую, или деформирующую, с углом 10 - 24°; III - калибрующую, обычно цилиндрической формы, и IV - выходную с углом 45 - 60°. Угол рабочей зоны волоки зависит от вида изделия и свойств металла.

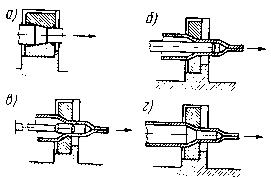

На рис.10 представлены схемы волочения прутков (а) и труб. Трубы обрабатывают волочением несколькими способами: на длинной оправке, движущейся вместе с трубой (б), для значительного уменьшения толщины стенки; на неподвижной оправке (в) для уменьшения внешнего диаметра и толщины стенки; без оправки (г) для уменьшения внешнего диаметра.

рис.10

Во всех случаях, для того чтобы осуществить волочение, необходимо заострить конец заготовки или трубы, продвинуть в волоку, зажать выступающий конец захватами машины и приложить соответствующее усилие. При этом необходимо, чтобы на выходящем из волоки конце прутка (или трубы) напряжение при растяжении не превышало величины предела текучести металла, так как в противном случае конец прутка, выходящий из волоки, искажается по форме и размерам (возможен также разрыв прутка). Если волочение невозможно осуществить за один проход вследствие большого обжатия, то назначают несколько последовательных проходов через ряд волок. Для уменьшения трения (усилия волочения), а также для улучшения качества поверхности и повышения стойкости волок с поверхности заготовок удаляют окалину и ржавчину..

На поверхность заготовок, предназначенных для последовательного волочения через несколько волок, наносят подсмазочный слой одним из следующих способов (желтением, омеднением, фосфатированием, известкованием).

В качестве смазок используют минеральные и растительные масла, животные жиры, мыло, графит и некоторые эмульсии.

Волочение металла осуществляют в холодном состоянии, вследствие чего металл упрочняется. В большинстве случаев упрочнение готового изделия снимается отжигом. При многократном волочении для восстановления пластических свойств металла эту операцию применяют между отдельными протяжками.

Волочение осуществляется на волочильных станах. Их разделяют по способу осуществления тяги на барабанные, цепные и гидравлические (работают более плавно и с меньшим числом обрывов заготовок).

Ковка – это процесс изменения формы и размеров заготовки в нагретом состоянии при многократном прерывистом воздействии на неё инструмента.

Различают ковку в штампах (штамповка) и без применения штампов (так называемую свободную ковку). При свободной ковке перемещение деформированного металла не встречает сопротивления своему движению со стороны инструмента. Этим методом можно получать поковки массой до 250 т и более. Исходным материалом для ковки деталей служат слитки и различный прокат.

Ковка подразделяется на ручную и машинную. Ручную ковку осуществляют молотом на наковальне и применяют для индивидуального изготовления мелких изделий или при ремонтных работах. Механическую ковку производят на ковочных молотах и прессах.

Молоты используют для изготовления изделий средних размеров, прессы - для изготовления крупных изделий. Все типы молотов и прессов имеют подвижные (баба и верхний боек) и неподвижные части (шабот и нижний боек).

Наибольшее распространение получили паровоздушные, пневматические, механические молоты и гидравлические прессы.

Пневматические молоты используют энергию сжатого воздуха. В гидравлических молотах подвижные части приводятся в движение рабочей жидкостью (вода, эмульсия, минеральное масло) высокого давления. Мощные гидравлические прессы работают плавно, без ударов и сотрясений.

Ручную свободную ковку производят с помощью разнообразного кузнечного инструмента. Некоторые операции свободной ковки показаны на рисунке 11.

1- осадка; 2 - высадка; 3 - протяжка; 4 - раскатка; 5 и 6 - подшивка; 7 и 8 - отрубка; 9 и 10 - гибка; 11 - сварка; 12 - кручение

рис.11

Отрубка – отделение части заготовки. При надрубке деформирующий инструмент внедряется в заготовку не на всю толщину. Пробивка - образование в заготовке сквозных отверстий. Ломка - разделение заготовки на части путем разрушения изгибом. Осадка - уменьшение высоты заготовки при увеличении площади ее поперечного сечения. Высадка - осадка части заготовки, например высадка головки болта. Протяжка - удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Разгонка - увеличение ширины части заготовки за счет уменьшения ее толщины. Прошивка - получение полостей в заготовке за счет вытеснения материала. Раскатка - увеличение диаметра кольцевой заготовки при вращении за счет уменьшения ее толщины. Гибка - образование или изменение углов между частями заготовки или придание ей криволинейной формы. Проглаживание - устранение неровностей поверхности. Правка - устранение искаженной формы заготовки.

При штамповке формообразование изделия происходит в штампах, т. е. обеспечивается принудительное получение изделием формы и размеров. Штамповку осуществляют на прессах и молотах, которые отличаются от ковочных конструкций большей жесткостью, большей точностью направляющих подвижных частей и др.

Различают: горячую объемную штамповку (метод дает возможность обрабатывать труднодеформируемые сплавы); холодную объемную штамповку (для поковок небольшого размера); листовую штамповку (изготовляют плоские или пространственные тонкостенные изделия).