- •Патентно-информационный обзор

- •Лазерное термоупрочнение

- •Обзор литературы по системам управления

- •Лазерный технологический комплекс

- •Понятие лтк

- •Компоненты лтк

- •Разработка системы управления алтк

- •Распределенная система программного управления

- •Определение требований к су технологического комплекса

- •Разработка структуры системы управления

- •Описание функциональных блоков су

- •Способы управления шаговыми двигателями

- •Контроллер шагового привода

- •Разработка принципиальной схемы блоков

- •Расчет приводов су

- •Определение необходимых величин для выбора двигателя

- •Анализ законов движения исполнительного устройства.

- •Проверка выбранных двигателей.

- •Определение основных параметров работы привода в режиме позиционирования.

- •Тепловой расчет эп.

- •Энергетический расчет электропривода

- •Анализ законов движения исполнительного устройства

- •Расчет энергопотребления системы управления

- •Организационно-экономический раздел Введение

- •Технико-экономический расчет

- •Безопасность и экологичность

- •Обеспечение электробезопасности

- •Расчет повторного защитного заземления

- •Расчет зануления на отключающую способность

- •Список литературы

Лазерный технологический комплекс

Понятие лтк

Лазерный технологический комплекс (ЛТК) по термоупрочнению деталей представляет собой технологическую установку, снабженную манипулятором изделия и оптики, вспомогательной технологической оснасткой и оборудованием для проведения технологических операций и является одним из видов специализированных лазерных технологических комплексов (СЛТК), он предназначен для обработки одного типа деталей, что и определяет его конструкцию.

При создании ЛТК можно используются уже готовые, отработанные компоновки и конструкции, применяемые в станкостроении и робототехнике.

Основными элементами, входящими в состав любого ЛТК, являются лазер, манипулятор изделия или оптики, внешний оптический тракт и система управления. В ЛТК обязательно обеспечение функциональных связей между системой управления лазером и системой управления манипуляторами. Основная функция таких связей состоит в синхронизации движения манипулятора и лазерного луча. В качестве источника излучения в зависимости от условий применения могут быть использованы газовые, твердотельные, волоконные или диодные лазеры. Если ЛТК входит в состав технологического потока, то он включает систему автоматической загрузки и выгрузки деталей. В этом случае достигаемся максимальный эффект от использования ЛТК.

Компоненты лтк

Общий вид ЛТК и его состав приведены в соответствии с рисунком 4

|

Рисунок 4 – ЛТК |

Лазерная установка • Излучатель - генерация излучения; • Резонатор - формирование Гауссовского пучка; • Оптический путь - обеспечение работы лазера и технологического стола; • Источник питания - горение тлеющего разряда в разрядной камере; • Автоматическая система управления лазером - программное управления работой лазера; • Шкаф газовый - подача рабочих газов в газодинамический тракт лазера. 2. Технологический стол • Координатная машина с электромеханической системой - перемещение деталей по заданной программе; • Лазерный излучатель - фокусировка лазерного излучения на поверхности обрабатываемых изделий; • Погрузочно-разгрузочное устройство технологического стола; • Система управления технологического стола - обеспечение управления работой стола, погрузочно-разгрузочного устройства. 3. Система управления ЛТК - обеспечение управления совместной работой технологического стола и лазерной установки.

Управление ЛТК осуществляется на базе IBM/PC и включает управление работой координатного стола, погрузочно-разгрузочного устройства, мощностью лазерного излучения. Программное обеспечение осуществляет:

- компенсацию инерции движущихся частей стола; - контроль координат с помощью системы обратной связи; - установление лазером и технологическими газами; - визуальное представление процесса термоупрочнения, характера ошибок и сбоев; - автоматический выбор скорости термоупрочнения зависимости от сложности профиля; - ввод программ со свободным выбором режимов термоупрочнения.

Программное обеспечение комплекса включает в себя управление в автоматическом и ручном режиме, а также режим самотестирования.

Ручной режим

В данном режиме реализуется выполнение следующих команд с пульта управления оператора:

перемещение приводов постоянного тока и шаговых приводов;

регулирование скорости и положения приводов;

выход приводов в начальную точку;

обнуление датчиков положения;

управление заслонкой лазера;

аварийная остановка системы и т. д.

У

правление

осуществляется непосредственно с экрана

монитора, на котором выводится пульт

оператора с соответствующими кнопками

управления. Нажатие кнопок осуществляется

либо от манипулятора типа "Мышь",

либо с использованием набора клавиш.

Процедура управления не отличается от

общепринятой в системах программного

управления, а клавиши имеют тоже

мнемоническое изображение.

правление

осуществляется непосредственно с экрана

монитора, на котором выводится пульт

оператора с соответствующими кнопками

управления. Нажатие кнопок осуществляется

либо от манипулятора типа "Мышь",

либо с использованием набора клавиш.

Процедура управления не отличается от

общепринятой в системах программного

управления, а клавиши имеют тоже

мнемоническое изображение.

Автоматический режим

В данном режиме должно быть обеспечено движение по заданной траектории, которое должно соответствовать следующим требованиям:

поддержание заданной скорости;

обеспечение заданной точности.

В системе управления организовано ее тестирование, включающее:

автоматический тест всей системы при ее запуске (тестирование нижнего уровня выполняют микроконтроллеры);

автоматический тест всей системы из окна программы (тестирование нижнего уровня выполняет ПЭВМ);

тестирование ручного управления (проверяется работоспособность приводов, клавиатуры).

В целях безопасности и надежности функционирования всей системы организовано разделение входа в систему управления на "Режим пользователя" и "Режим администратора". "Режим пользователя"

В данном режиме выполняются задачи:

разработка траекторий перемещения;

движение по заданной траектории (автоматический режим);

работа в ручном режиме;

тестирование всего оборудования. "Режим администратора"

В данном режиме выполняются задачи:

ограничение прав пользователей на уровне системы, чтобы избежать непредвиденных ситуаций;

управление запуском программы;

установка и настройка связи с ЭВМ нижнего уровня. Комплекс программ выполнен в Windows-подобной среде.

Поэтому для подготовки оператора не требуется затрат, т. к. привычная среда позволяет быстро адаптироваться к работе.

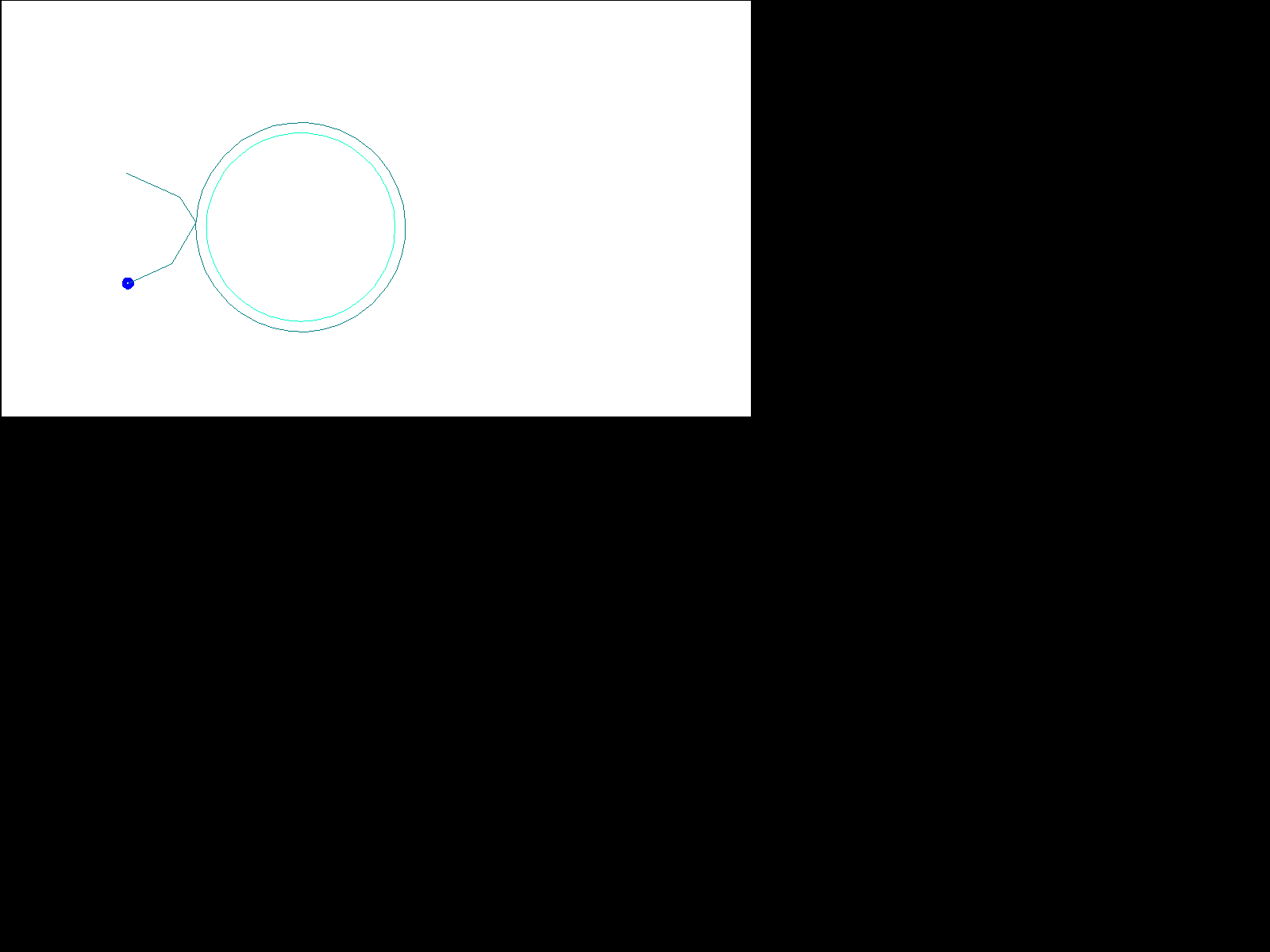

Результат работы программного обеспечения при работе комплекса представлен на рисунках 5 и 6.

2

1

а) в)

Рисунок 5. Отработка траектории на станке с одновременным контролем перемещения на экране монитора: а - чертеж детали, в - выделенный фрагмент, 1 - траектория движения луча, 2 - заданная траектория.

3

1

2

а) в)

Рисунок 6. Отработка окружности диаметром 10 мм с одновременным контролем перемещения на экране монитора: а-обрабатываемый контур, в-фрагмент контура, 1- заданная траектория, 2- траектория движения луча, 3-точка входа.

На рисунках показаны реально обрабатываемые формы. В поле стола манипулятора может устанавливаться до четырех форм комплектов. Обработка начинается с первого контура с последующим обходом всех. Заданный контур и отработанный смещены относительно драг друга на диаметр луча. Погрешность позиционирования составляет менее 0,1 мм при дискретности датчиков положения 0,01мм.

На рисунок 6,в показан фрагмент чертежа с нанесенной сеткой. Шаг координатной сетки 1 мм.