- •66. Комбіновані системи розробки «парні штреки»

- •67. Допоміжні процеси забезпечення очисних робіт

- •68.Підповерхово-камерна система розробки. Сутність, умови застосування, основні показники.

- •69.72.Стовпова система розробки з виїмкою вугілля на задній бремсберг та на передній бремсберг

- •70. Оцінка схем доставки руди по фактору виконання роботи на переміщення руди по виробкам скреперування

- •71. Камерна система розробки з твердіючою закладкою та її техніко-економічна оцінка

- •73.Економічна оцінка та вибір раціонального способу та схеми доставки руди

- •74.Комбінована відкрито-підземна розробка родовищ корисних копалин

- •75.Провітрювання та транспорт вугілля при суцільній системі розробки «лава-поверх»

- •76.Залізничний транспорт на відкритих гірничих роботах

- •77. Технологія утворення вертикальних відрізних щілин глибокими свердловинами.

- •78. Особливості залягання вугільних пластів

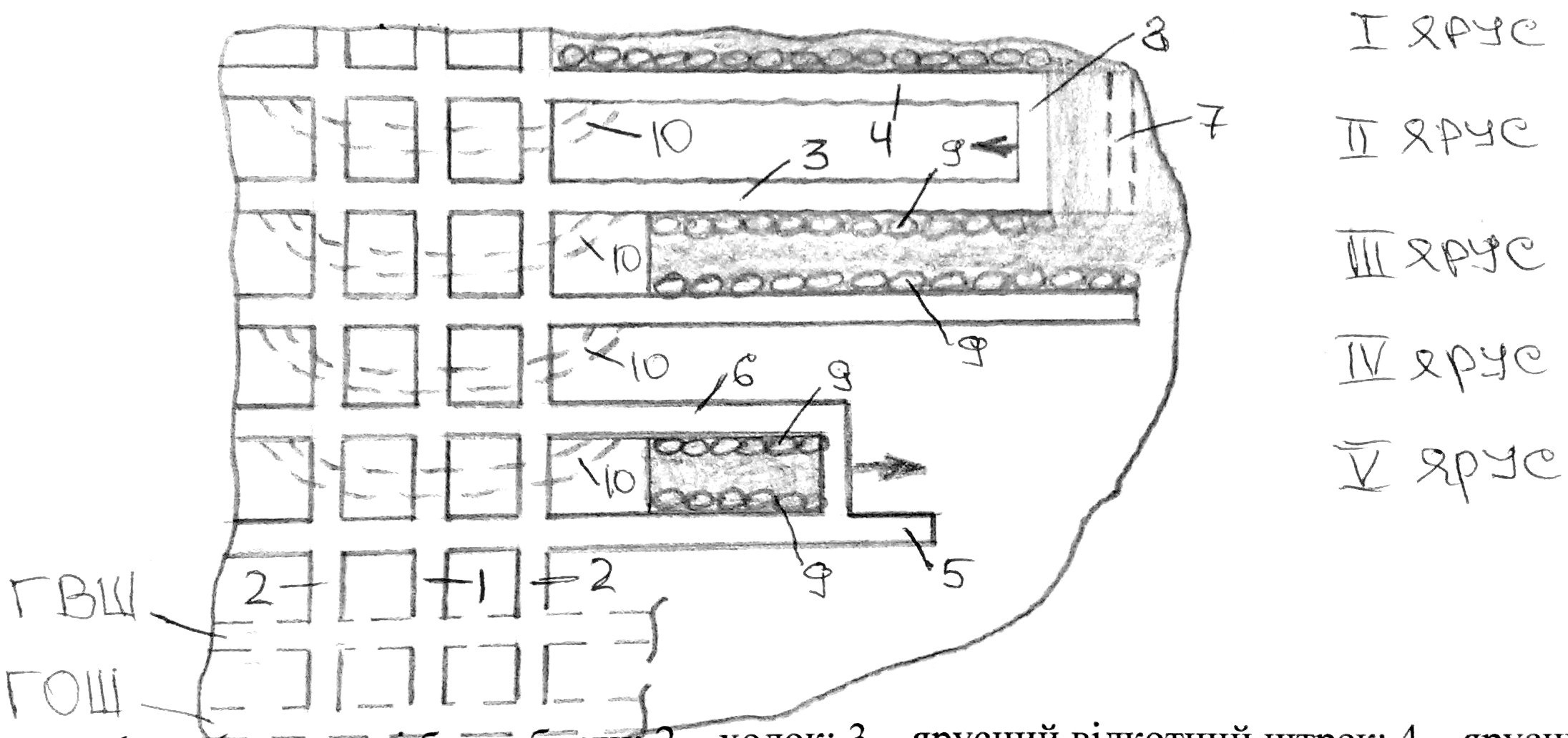

66. Комбіновані системи розробки «парні штреки»

Ця система розробки відноситься до групи СР з одношаровою виїмкою і вміщує в собі (в межах виїмочного поля) як елементи стовпової так й суцільної системи розробки. Непарні поверхи (яруси) відпрацьовують в прямому порядку суцільною системою, а парні – стовповою (в зворотному порядку). Умови застосування: панельна підготовка, відпрацювання тонких і середньої потужності пластів (до 1,5 м) з кутом падіння до 15° при будь-якій їх газоносності, вміщуючі породи стійкі і середньої стійкості.

1 – двосторонні бремсберги; 2 – ходок; 3 – ярусний відкотний штрек; 4 – ярусний вентиляційний штрек; 5 – головний відкотний штрек; 6 – головний вентиляційний штрек; 7 – розрізні печі; 8 – лава; 9 – бутові полоси; 10 – кросинги.

Транспорт вугілля з лави здійснюється по ярусним відкотним штрекам (в яких встановлений дільничний пластинчатий конвеєр; вугілля при цьому потрапляє до конвеєра від очисного виїмочного комбайну (стругу) до бремсбергу (в ньому також встановлений пластинчатий конвеєр) і потім до головного відкотного штреку (де встановлений магістральний стрічковий конвеєр з більшою продуктивністю і більшими габаритами). Покрівлю садять за подвиганням вибою (оскільки присутній дуже високий тиск на виробки). Для захисту відкотних і вентиляційних виробок навколо них укладають бутові полоси.

Переваги системи: невелика протяжність підготовчих виробок (до 7-12 м/1000т), низькі втрати вугілля (3-5%), висока концентрація гірничих робіт, швидке введення ділянки в експлуатацію.

Недоліки: висока трудомісткість при возведенні бутових полос, неповне використання фронту очисних робіт.

67. Допоміжні процеси забезпечення очисних робіт

До допоміжних процесів забезпечення очисних робіт відносять доставку людей, матеріалів та обладнання, монтажні і демонтажні роботи, ремонт устаткування, підтримання виробок, тощо.

Обладнання та матеріали спускають в шахту і транспортують до інструментальних майстерень, складів або місць використання на основному горизонті спеціалізовані бригади. Їх транспорт від складів і доставка в межах очисного блоку зазвичай виконується забійними бригадами. Рідкі паливо-мастильні матеріали, ВР і засоби ініціювання при доставці і зберіганні потребують особливих мір безпеки (варто пам’ятати, що доставляти ВР і засоби ініціювання до складів потрібно окремо в спеціальних вагонетках (при цьому на кузові кожної з них малюють по діагоналі червону лінію. Також, якщо вагонетки, що перевозять ВР і засоби ініціювання з відкритим кузовом, то на коробки з ВР і засобами ініціювання потрібно вкладати вогнезахисний матеріал), кожна одиниця ВР і засобів ініціювання перед спуском в шахту маркується). Доставка вибухових речовин і засобів ініціювання до робочих місць здійснюється робітниками дільниці у сумках (при цьому ВР і засоби ініціювання також доставляються окремо одне від одного. Робітник, що супроводжує доставку вибухових речовин з поверхні шахти до складів і засобів ініціювання повинен мати при собі наряд-допуск і наряд-путівку. Спуск ВР і засобів ініціювання здійснюється в кліті (лише з одним робітником, що відповідальний за доставку), при цьому забороняється перевезення в кліті будь-яких інших матеріалів і обладнання разом з ВР і засобами ініціювання.

Матеріали: крупні вузли гірничих машин спускають в шахту під кліттю, менші вузли і обладнання, а також матеріали – на вантажних платформах або в вагонах в кліті. Для розвантаження використовують тельфери, крани, лебідки. На ряді зарубіжних рудників спуск сипучих матеріалів для бетонних робіт і дорожнього покриття під самохідну техніку здійснюють до розподільчого бункеру по шлангу або по трубі, що прокладена в стволі. На деяких рудниках (в Джезказганському ГМК) доставку дизельного пального з ємностей на поверхні здійснюють також самотьоком по трубах до підземних заправних пунктів. Перевезення матеріалів в межах горизонту здійснюють ВДМ – вагонетками для доставки матеріалів та обладнання вантажопідйомністю 3 і 10т (платформи-кози).

Доставка людей до робочих місць (при відстані від ствола до робочого місця більшої за 1 км) повинна здійснюватись спеціальними пасажирськими вагонетками ВП (наприклад ВП18 (18-кількість місць у вагонетці) або ВЛГ (вагон для перевезення людей і вантажів ємністю 14 чол., вантажопідйомністю 3000 кг).

Монтажні і демонтажні роботи в очисному блоці виконуються або бригадою забійників, або електрослюсарями даної промислової дільниці під керівництвом механіка дільниці, іноді з залученням бригади кріпильників дільниці. Для незначного ремонту і змазки машин в забоях використовують спеціалізоване обладнання на базі самохідних дизельних пневмоколісних машин.