Федеральное агентство по образованию

Государственное образовательное учреждение высшего

профессионального образования

Новгородский государственный университет имени Ярослава Мудрого

Методические указания к лабораторной работе

«Программирование траектории обработки для токарных станков с ЧПУ

на базе ППП T-FLEX ЧПУ»

Великий Новгород

2006

1. Содержание

|

|

Стр. |

1 |

Содержание |

2 |

2 |

Токарная обработка |

3 |

3 |

Постпроцессор для токарной обработки |

7 |

4 |

Примеры обработки деталей |

10 |

5 |

Порядок выполнения лабораторной работы |

21 |

6 |

Содержание отчета |

21 |

7 |

Контрольные вопросы |

21 |

8 |

Список использованных источников |

22 |

Токарная обработка

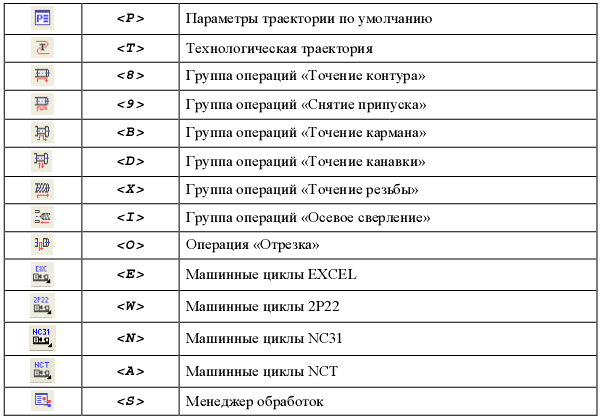

Для

того, чтобы начать работу по разработке

траектории и управляющей программы для

токарной обработки, необходимо войти

в меню «ЧПУ», далее «2D,

2.5D

и 4D

обработка» и далее «Токарная обработка»

или нажать кнопку

![]() на панели инструментов. В результате

этих действий на экране компьютера

высветится автоменю, с помощью которого

пользователь будет проектировать

траекторию для токарной обработки (рис.

1):

на панели инструментов. В результате

этих действий на экране компьютера

высветится автоменю, с помощью которого

пользователь будет проектировать

траекторию для токарной обработки (рис.

1):

Рис. 1

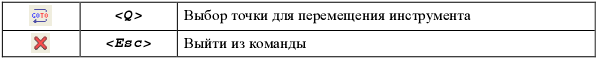

Нажав

кнопку

![]() пользователь увидит на экране дисплея

окно с параметрами для токарной обработки,

которые установлены по умолчанию (рис.

2). Можно поменять их и сохранить эти

изменения нажатием кнопки «OK»

, но их можно будет отредактировать

дальее в процессе работы.

пользователь увидит на экране дисплея

окно с параметрами для токарной обработки,

которые установлены по умолчанию (рис.

2). Можно поменять их и сохранить эти

изменения нажатием кнопки «OK»

, но их можно будет отредактировать

дальее в процессе работы.

В

токарной обработке технолог-программист

может работать только с геометрическим

элементом типа «путь», который присутствует

на существующем чертеже. Важно, чтобы

при проектировании детали для токарной

обработки ось детали располагалась

горизонтально, и координата по оси Y

равнялась 0. Обрабатываемый контур

выбирается при помощи кнопки выбора

обработки:

![]() ,

,

![]() ,

,

![]() в автоменю токарной обработки.

в автоменю токарной обработки.

Рис. 2

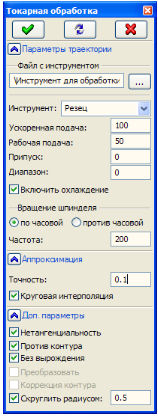

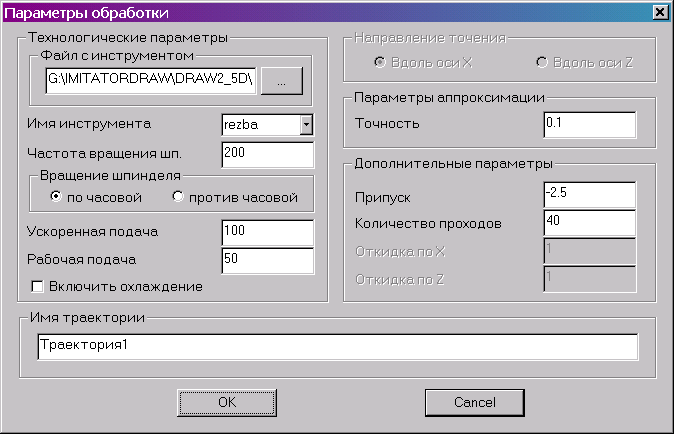

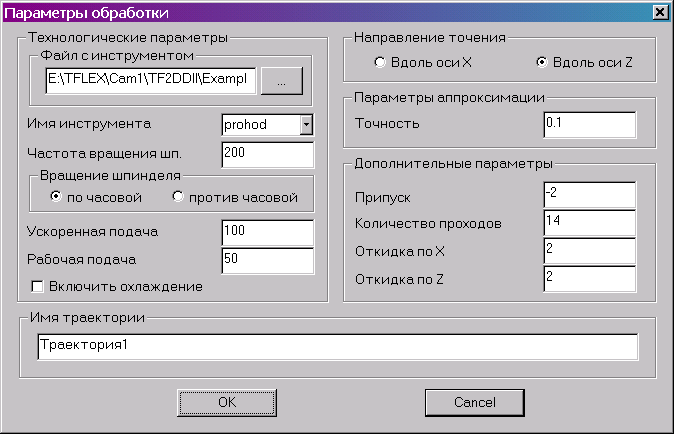

При правильном выборе обрабатываемого контура или «путей», на экране появится окно «Параметры обработки», которые пользователь можно изменить (рис. 3). В двух других случаях появится автоменю (рис. 4) для указания второго пути (первоначального контура заготовки), и после этого появится окно для задания параметров обработки (рис. 5, 6). В качестве первого пути для этих видов обработки задаётся также контур детали.

Перечень параметров, которые можно изменять:

имя траектории (по умолчанию система предлагает «Траектория 1»);

файл с инструментом. Пользователь выбирает файл, содержащий информацию о применяемом инструменте, который был заранее спроектирован с использованием «Редактора инструмента»;

Рис. 3

Рис. 5

Рис. 6

имя инструмента. Пользователь может задать конкретное имя инструмента применяемого на станке, из списка находящегося в файле с инструментом. Необходимо отметить, что система предложит для выбора пользователю только тот инструмент, который может применяться при выбранном виде обработки (в нашем случае только токарные резцы, которые содержатся в инструментальном файле);

частота вращения шпинделя;

направление вращения шпинделя (смотри помощь внутри системы);

ускоренная подача задаётся конкретным цифровым значением с размерностью поддерживаемой стойкой ЧПУ и системой управления (размерность в параметрах не указывается);

рабочая подача задаётся конкретным цифровым значением с размерностью поддерживаемой стойкой ЧПУ и системой управления (размерность в параметрах не указывается);

припуск. Задаётся величина припуска – расстояние между исходным и эквидистантным контурами;

включение охлаждения (смотри помощь внутри системы);

точность аппроксимации задаётся конкретным цифровым значением с размерностью поддерживаемой стойкой ЧПУ и системой управления (размерность в параметрах не указывается);

коррекция. Технолог-программист выбирает и задаёт одним из способов коррекцию на радиус инструмента;

количество проходов. Задаётся количество проходов инструмента;

откидка по X. Отступ инструмента от заготовки после рабочего хода по оси X;

откидка по Z. Отступ инструмента от заготовки после рабочего хода по оси Z.

После всех изменений внесённых в параметры обработки, технологу-программисту достаточно нажать кнопку «OK», чтобы сохранить траекторию в файл, содержащий готовый чертёж обрабатываемой детали.

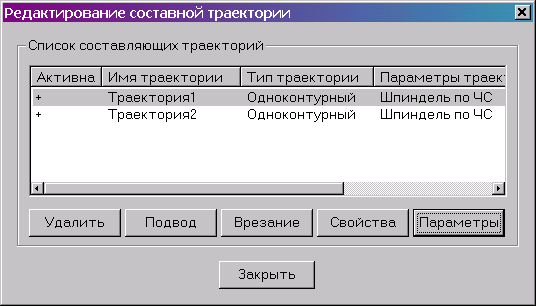

Кроме

того, рассчитанная траектория будет

добавлена в специальный список траекторий.

Для того, чтобы просмотреть данный

список, пользователю необходимо нажать

кнопку

![]() в автоменю. Необходимо отметить, что

после нажатия указанной кнопки на экране

появится окно (рис. 7), в котором будут

отображены все существующие в данном

файле траектории токарной обработки.

Перемещаться внутри списка траекторий

можно с использованием «мыши» или клавиш

<

> и <

>. Выбрав траекторию и далее нажав

кнопку «Параметры» окна (рис. 7),

пользователь сможет вновь отредактировать

параметры и сохранить их для выбранной

траектории.

в автоменю. Необходимо отметить, что

после нажатия указанной кнопки на экране

появится окно (рис. 7), в котором будут

отображены все существующие в данном

файле траектории токарной обработки.

Перемещаться внутри списка траекторий

можно с использованием «мыши» или клавиш

<

> и <

>. Выбрав траекторию и далее нажав

кнопку «Параметры» окна (рис. 7),

пользователь сможет вновь отредактировать

параметры и сохранить их для выбранной

траектории.

Также в данном окне пользователь может удалять из списка выделенную им траекторию, используя для этого кнопку «Удалить», изменять свойства выбранной траектории (кнопка «Свойства») и задавать, точку подвода и отвода, используя для этого кнопку «Подвод». Точки подвода и отвода задаются конкретными цифровыми значениями, которые можно внести в специальные поля окна после проставления меток напротив «Точки подвода» и «Точки отвода».

Рис. 7