- •Технологічний розділ.

- •Призначення та аналіз конструкції деталі.

- •1.2 Аналіз технологічності конструкції деталі.

- •Аналіз існуючих технологіних процесів.

- •1.4 Визначення програми випуску виробництва

- •1.5 Вибір заготовки. Визначення методу і виду отримання заготовки.

- •Визначення геометричних та фізичних параметрів заготовки.

- •Розрахунок операційних та міжопераційних припусків на механічну обробку деталі.

- •Розрахунок режимів різання аналітичним методом.

- •045 Свердлильна операція.

- •070 Розгортувальна операція.

- •Режими різання на операції обробки деталі типу «вал».

- •1.8 Нормування технологічного процесу

- •Горизонтально розточний верстат wh-10 cnc

- •060Круглошліфувальний 3м151

Вступ

В

процесі механічної обробки деталей

машин виникає велика кількість проблемних

питань які пов’язані із необхідністю

виконання технічних вимог, що поставлені

конструкторами перед виробництвом.

Також,

процес механічної обробки пов’язаний

з експлуатацією складного обладнання

– металорізальних верстатів, тому

трудомісткість та собівартість механічної

обробки більші, ніж на інших етапах

виготовлення деталей машин.

В

процесі механічної обробки деталей

машин виникає велика кількість проблемних

питань які пов’язані із необхідністю

виконання технічних вимог, що поставлені

конструкторами перед виробництвом.

Також,

процес механічної обробки пов’язаний

з експлуатацією складного обладнання

– металорізальних верстатів, тому

трудомісткість та собівартість механічної

обробки більші, ніж на інших етапах

виготовлення деталей машин.

Переоцінка наявних методів проектування була викликана такими чинниками, як комплексна механізація та автоматизація виробничих процесів, переоснащення машинобудівних підприємств сучасними металообробними верстатами, типізація та стандартизація технологічних процесів, повсюдне впровадження в практику технологічного проектування електронних обчислювальних машин.

Отже, сучасне технологічне проектування – це комплексна система взаємодії засобів і методів, що зумовлюють створення високоякісної технологічної документації на основі широкого використання стандартних технологічних вирішень.

Особливістю автоматизації в дрібносерійному виробництві є потреба у створенні гнучких виробничих систем, які здатні автоматично переходити з обробки деталей одного типорозміру на інший. У вирішенні цих задач провідну роль відіграють верстати з ЧПК та багатоцільові верстати. Адже використання одного такого верстата дозволяє замінити декілька фрезерних, свердлильних та розточних верстатів, при цьому значно підвищується продуктивність (в 2...3 рази) внаслідок скорочення допоміжного часу ( в результаті автоматизації циклу обробки та автоматичної заміни інструменту).

В умовах реально діючих підприємств під час виготовлення деталей для зменшення можливого браку на окремих операціях можуть призначатися завищені значення припусків. В першу чергу це поясняється використанням застарілого обладнання. Наслідком цього є підвищення вартості заготовок, а також збільшення вартості механічної обробки.

Тому при розробці технологічного процесу в даному курсовому проекті була зроблена спроба використовувати сучасні методи обробки та високопродуктивне обладнання. Рішення приймались з урахуванням рекомендацій ГОСТів.

Мета даного курсового проекту з технології машинобудування - розробка технологічного процесу механічної обробки деталі «Вал».

Технологічний розділ.

Призначення та аналіз конструкції деталі.

Деталь типу «Вал» використовується в деревообробному верстаті

призначений для отримання крутного моменту від приводу та передачі його інструменту. Використовується в деревообробному верстаті

Для виконання свого службового призначення вал має високоточні поверхні діаметром 50К6 на які встановлюють підшипники кочення. Також деталь має в своїй конструкції поверхні діаметром 32К7 для встановлення шківів та пази для їх встановлення. На поверхні діаметром 95мм. виконані пази для встановлення ріжучого інструменту та його фіксації. Для виконання всіх технологічних операцій деталь містить технологічні поверхні канавки для виходу шліфувального круга, різьбового різця.

Габаритні розміри деталі:

Максимальний діаметр 95мм.

Довжина 475

Маса 17кг.

Деталь виготовлюється з матеріалу Ст45

Матеріал замінник Ст40Х

Таблиця 1 –Властивості сталі 40Х

|

Величина |

Одиниці вимірювання |

Коєфіцієнт KVMet |

0,9 |

|

Коєфіцієнт Хmаt |

0,1 |

|

Модуль пружності норм. |

214000 |

Мпа |

Модуль пружності нор. при зсуві |

86000 |

Мпа |

Відносне звуження |

59 |

% |

Відносне видовження після розриву |

35 |

% |

Плотність |

7650 |

кг/куб.м |

Гранична міцність при розтягуванні |

1840 |

Мпа |

Межа текучості |

500 |

Мпа |

Таблиця 2 - Хімічний склад сталі 40Х13.

Кремній |

0…0,8 |

% |

Марганец |

0…0,8 |

% |

Сірка |

0…0,025 |

% |

Вуглець |

0,36…0,45 |

% |

Фосфор |

0,03 |

% |

Хром |

12…14 |

% |

Температура ковки |

1100…800 |

С0 |

1.2 Аналіз технологічності конструкції деталі.

Під терміном технологічність розуміють таке проєктування, яке при дотриманні всіх експлуатаційних якостей, забезпечує мінімальну трудоємкість виготовлення матеріаломісткість, собівартість, а також можливість швидкого освоєння випуску виробів у заданому обсязі та використання сучасних методів обробки і складання. Конструкція деталі, вважається технологічною, якщо вона дозволяє повною мірою використовувати для виготовлення найбільш економічний технологічний процес, що забезпечує її якість і задовольняє службове призначення. Такий технологічний процес, при дотриманні всіх експлуатаційних якостей, забезпечує мінімальну трудомісткість виготовлення, матеріаломісткість, собівартість, а також можливість швидкого освоєння випуску виробів у заданому обсязі та використання сучасних методів обробки.

Показники технологічності конструкції деталі в цілому • Коефіцієнт оброблюваності матеріалу різанням Коб = 1. • Габаритні розміри деталі та її використання дозволяє використовувати раціональні методи отримання заготовки, такі як: прокат, штампування, лиття. • З урахуванням вимог до поверхонь деталі (точності, шорсткості), а також їх тех. призначення остаточне формування поверхонь деталі (жодної) на заготівельної операції неможливо. • Забезпечення потрібної шорсткості можливо стандартними режимами обробки і уніфікованим інструментом. • Матеріал не є дефіцитним, вартість прийнятна. • Конфігурація деталі проста.

• Конструкційні

елементи деталі універсальні

•

Розміри та якість поверхні деталі мають

оптимальні вимоги по точності і

шорсткості.

•

Конструкція деталі забезпечує можливість

використання типових ТП її виготовлення.

•

Можливість обробки декількох поверхонь

з одного установа є:

• Конструкція

забезпечує високу жорсткість деталі.

•

Технічні вимоги не передбачають особливих

методів і засобів контролю.

•

Конструкція деталі забезпечує можливість

використання типових ТП її виготовлення.

•

Можливість обробки декількох поверхонь

з одного установа є:

• Конструкція

забезпечує високу жорсткість деталі.

•

Технічні вимоги не передбачають особливих

методів і засобів контролю.

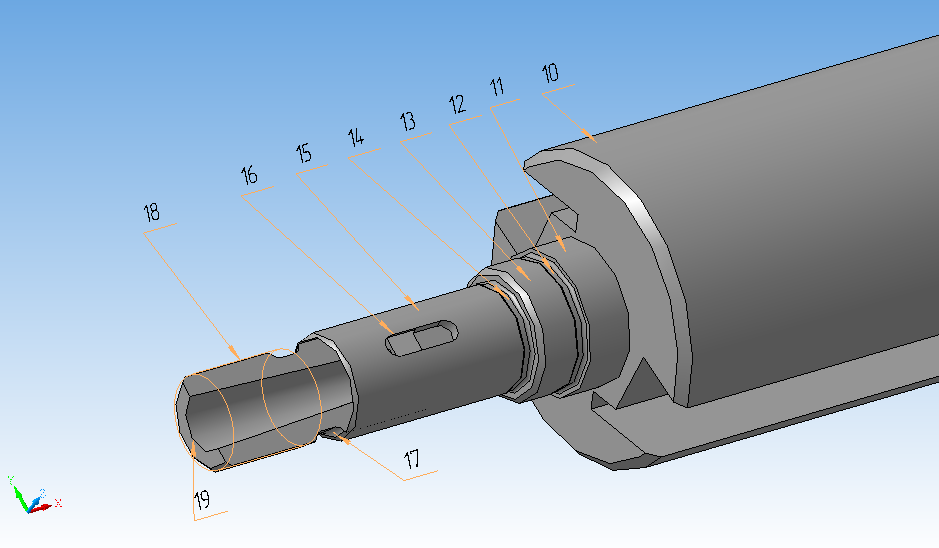

(Рис.1)

Рис.2. К…….

Деталь має в своїй конструкції:

- паз (8) для встановлення ножів.

- паз (9) для встановлення клину.

- конус Морзе (19) для встановлення осьового інструменту.

- високоточні поверхні (13,6) для встановлення підшипників.

-поверхні (2,17) для встановлення шківів,

-шпонкові пази (16, 3)

-різьбова поверхня (18)

-різьбові отвори (1)

- інші допоміжні та технологічні поверхні.

|

Кількість поверхонь |

Кількість уніфікованих поверхонь |

Параметр шорсткості |

Квалітет точності |

Різьбовий отвір 1 |

2 |

2 |

- |

9 |

Циліндрична поверхня 2 |

1 |

1 |

1.25 |

7 |

Шпонковий паз 3 |

1 |

1 |

2.5 |

9 |

Канавка 4 |

1 |

1 |

10 |

14 |

Циліндрична поверхня 5 |

1 |

1 |

1.25 |

6 |

Канавка 6 |

1 |

1 |

10 |

14 |

Циліндрична поверхня 7 |

1 |

1 |

10 |

14 |

Паз 8 |

1 |

- |

2.5 |

9 |

Паз 9 |

1 |

- |

2.5 |

9 |

Циліндрична Поверхня 10 |

1 |

1 |

10 |

14 |

Циліндрична поверхня 11 |

1 |

1 |

10 |

14 |

Канавка 12 |

1 |

1 |

10 |

14 |

Циліндрична поверхня 13 |

1 |

1 |

1.25 |

6 |

Канавка 14 |

1 |

1 |

10 |

14 |

Циліндрична поверхня 15 |

1 |

1 |

1.25 |

7 |

Шпонковий Паз 16 |

1 |

1 |

2.5 |

9 |

Канавка 17 |

1 |

1 |

10 |

14 |

Різьбова Поверхня 18 |

1 |

1 |

- |

8 |

Конус морзе 19 |

1 |

- |

1.25 |

6 |

Невказані торці |

8 |

8 |

10 |

14 |

Невказані фаски |

6 |

6 |

10 |

14 |

Таблиця

3 Основні геометричні параметри деталей.

Таблиця

3 Основні геометричні параметри деталей.

Для визначення ступеня технологічності розраховуємо слідуючі показники:

Коефіціент використання матеріалу.

17/19 0,7

Де: mд – масса деталі, кг;

mз – масса заготовки, кг.

Коефіцієнт уніфікації конструктивних елементів.

![]() >0,6

– деталь

технологична

>0,6

– деталь

технологична

![]()

Де: Nу – число уніфикованих элементів;

N0 – загальна кількістб оброблюемих поверхонь.

Коефіціент точності.

![]()

Де: Аср. Середній квалітет точності.

![]()

![]()

Де: ni –кількість поверхонь одного квалітету

N0– загальна кількість поверхонь

![]() >0,8

– деталь технологічна.

>0,8

– деталь технологічна.

Коефіціент шорсткості.

![]()

где Бср- середнє арифметичне значення шорсткості оброблюємих поверхонь

де n- кількість поверхонь однієї шорсткості.i

N0– загальна кількість поверхонь

![]()

![]()

![]() –

деталь технологична

–

деталь технологична

Таким

чином проаналізувавши коефіцієнти

можна говорити що деталь технологічна.

Таким

чином проаналізувавши коефіцієнти

можна говорити що деталь технологічна.

Назва

поверхонь

Назва

поверхонь