7.3 Формование конфетных масс

Под формованием понимают деление пластичных или жидких конфетных масс на отдельные порции определенного объема с приданием каждой порции определенной конфигурации.

Способ формования зависит от свойств конфетной массы (вязкости, пластичности, прочности), и ее физико-химических свойств (влажность, температура, состав). При выборе способа формования главным является структурно-механические свойства конфетной массы, в основном – вязкость.

Для формования конфет различают пять способов: отливка; размазывание; прокатка; вы-прессовывание; отсадка. Отливка и отсадка дают сразу изделия желаемой формы, а размазывание, прокатка и выпрессовывание требуют последующей резки. Также существует способ формования конфетных корпусов на карамельном оборудовании.

Отливка

Отливкой формуют массы, имеющие низкую вязкость, т.е. хорошую текучесть. Таким формованием можно получить конфеты разной формы с относительно гладкой поверхностью, одно- и многослойные изделия, а также конфеты с добавками в виде твердых частиц. При формовании отливкой сокращается количество возвратных отходов.

В качестве формующего материала используются разрушаемые (крахмал, сахар-песок) формы или постоянные (из силиконы).

Формование отливкой в крахмальные формы является основным способом формования значительной части конфетных корпусов. Процесс формования отливкой заключается в том что конфетная масса отливается в специально отштампованные в крахмале ячейки, имеющие нужную форму. В крахмале масса затвердевает или покрывается достаточно прочной корочкой так, чтобы при выборке из крахмала сохранить свою форму.

Формование отливкой состоит из следующих операций:

формование ячеек в крахмале;

подготовка конфетной массы;

отливка конфетной массы;

выстаивание при определенных условиях отформованной в крахмал массы;

выборка из крахмала и удаление остатков крахмала с поверхности.

К крахмалу как к формовочному материалу предъявляют ряд требований:

получение неосыпающихся форм с гладкой поверхностью при выштамповывании;

легкое удаление с отформованных корпусов при очистке щеткой и обдуванием воздухом;

неприлипание к поверхности штампов;

отсутствие постороннего запаху и вкуса;

в крахмале не должны содержаться посторонние примеси, в т.ч. которые образуются при его использовании для отливки (мелкие кусочки корпуса, волосы от щеток и т. д.);

крахмал как формовочный материал должен хорошо поглощать влагу из отливаемой массы;

должен иметь наименьший размер крахмальных зерен 0,005-0,03 мм;

влажность крахмала должна быть 5-9 %. Влажный крахмал прилипает к повержности штампа при изготовлении форм, а также к поверхности корпусов конфет. Формы из сухого крахмала осыпаются. В этом случае для повышения связи между частицами крахмала в него вводят 0,25 ; рафинированного подсолнечного масла путем разбрызгивания из пульвелизатора.

Кукурузный крахмал, по сравнению с картофельным имеет ряд свойств, которые дают преимущество при изготовлении из него форм:

- размер зерен кукурузного крахмала значительно меньше, чем картофельного, что позволяет получить формы с более гладкой поверхностью;

- он имеет более высокую температуру клейстеризации, что дает возможность отливать конфетные массы при более высокой температуре.

Крахмал не реже 1 раза в неделю необходимо просеивать и просушивать в камерных сушилках при температуре 40-50оС.

Виды и причины брака при формовании отливкой

Дефект |

Причина возникновения |

Помадные корпуса по всему объему и на поверхности имеют белые пятна («зайцы») |

Завышенная температура формования массы и низкая температура выстойки в охлаждающей камере |

Помадные корпуса не образуют структуру, достаточную для сохранения формы корпуса |

Высокая массовая доля влаги, высокое содержание редуцирующих веществ, несоблюдение температуры и времени выстойки |

Фруктово-желейные корпуса после формования и выстойки на поверхности имеют слой приварившегося крахмального клейстера |

Высокая температура формуемой массы или завышенная массовая доля влаги в кармане |

Осыпание крахмальных форм |

Крахмал имеет низкую массовую долю влаги |

Неравномерная отливка корпусов |

Засорение поршней |

Образование «хвостов» после отливки |

Низкая температура отливки |

Размазка

Этот процесс формования состоит из следующих стадий:

подготовка конфетной массы;

размазка;

выстойка;

резка.

Для формования размазыванием используют размазной конвейер (рис. ). На размазном конвейре можно получить как одно- так и многослойные конфетные корпуса и неглазированные конфеты. Сначала на конвейере получают пласт, а затем его разрезают в двух взаимноперпендикулярных направлениях.

Размазной конвейер представляет собой ленточный транспортер 1, движущийся по плоскому настилу 9. Дозирующие каретки, которые неподвижно закреплены над лентой транспортера, заполняют конфетной массой. Каретки не имеют дна, они оборудованы ножами 6. этими ножами регулируется зазор над лентой. Этим зазором регулируется толщина пласта конфетной массы.

Ленту транспортера перед нанесением на нее массы застилают кусками пластика, клеенки, пленки или бумаги 2. Для охлаждения конфетного пласта после каждой каретки над лентой конвейера установлены короба 3, в которые нагнетается вентилятором 4 воздух температурой 15-20оС. Второй и последующие слои (при необходимости) размазывают на охлажденный предыдущий слой.

После последнего охлаждающего короба установлен специальный разглаживающий механизм 7.

В конце конвейера масса режется на отдельные пласты длиной до 70 см и поступает на выстойку.

Рис. Схема размазного конвейера

Продолжительность выстойки зависит от вида массы, ее свойств и температурного режима. Некоторые конфетные массы не требуют отдельной выстойки в помещении цеха, а могут быть подвергнуты резке сразу после их выхода из-под охлаждающего короба размазного транспортера. Это возможно, если в охлаждающий короб подается воздух температурой 10-12° С.

После выстойки в цехе однослойные и комбинированные пласты перевертывают на металлические или пластмассовые доски и освобождают от бумаги или клеенки. Затем поверхность пласта из помадных и некоторых других масс посыпают сахарной пудрой или смесью сахарной пудры и какао-порошка и подают на резку. Пласты из сбивных масс после выстойки сверху обмазывают тонким слоем шоколадной глазури температурой 28-30° С. После этого пласты выстаиваются дополнительно 1-1,5 ч в цехе до застывания глазури. Затем их перевертывают на металлические или пластмассовые листы так, чтобы поверхность их, покрытая шоколадной глазурью, оказалась внизу, а бумага или клеенка, на которой производили размазку, - вверху, и аккуратно удаляют бумагу или клеенку.

Затем полученные пласты разрезают в двух взаимно перпендикулярных направлениях на отдельные корпуса преимущественно прямоугольной формы. Эту операцию производят обычно на машинах двух типов: с дисковыми ножами или со струнами, которые выполняют функцию ножей.

После резки обоими способами отбирают отходы (края, изделия неправильной формы и т. п.) и направляют на вторичную переработку. Полученные корпуса поступают на глазирование, а неглазированные конфеты - на завертывание и упаковывание.

Большим недостатком формования конфетных масс способом размазки с последующей резкой является значительное количество образующихся обрезков (возвратных отходов), переработка которых требует больших дополнительных затрат и увеличивает потери. Количество таких отходов может достигать 15% и более. Достоинством этого способа формования является то, что масса в процессе размазки не изменяет основных свойств, например объемной массы. Это особенно важно для конфетных масс, содержащих воздушную фазу, как сбивные и кремовые.

Виды и причины брака при формовании размазкой

Дефект |

Причина возникновения |

Растрескивание кремовых корпусов при резании пластов |

Резкое и длительное переохлаждение массы перед резанием |

Помадная масса растекается после формования и после выстойки, при резании корпуса деформируются |

Повышенная массовая доля влаги и редуцирующих веществ

|

Помадная масса растекается после формования и после выстойки, на поверхности образуются белые пятна («зайцы»), при резании растрескиваются корпуса |

Завышенная температура формования, заниженная массовая доля влаги и редуцирующих веществ и температура охлаждения пласта после формования |

Фруктовая масса не образует после формования в пласт хорошо желируемой структуры |

Температура формования ниже температуры структурообразования (желирования), недостаточное время выстойки |

У пралиновых масс на вафельной основе после формования и резания отслаиваются вафельные слои |

Несоответствие температуры пралине и вафельных листов, резкое переохлаждение отформованного пласта |

Прокатка. Этот способ является более прогрессивным, чем размазка. Как и при формовании размазкой, предварительно получают из конфетной массы пласт определенной толщины. Образование конфетного пласта происходит при прохождении массы между валками. Толщина такого пласта соответствует зазору между валками. Прокатка может быть использована для формования как однослойных, так и многослойных конфетных корпусов. В этом случае каждый слой формуют на отдельном валковом механизме.

Конфетная масса загружается в воронку пластоформующей машины. Стенки воронки двойные и в них циркулирует теплая вода, поэтому масса к стенкам воронки не прилипает. Днищем воронки служат два гладких валка, вращающихся навстречу друг другу. Внутри валков циркулирует охлаждающий рассол температурой от минус 7 до минус 10°С. Вследствие этого на поверхности пласта образуется охлажденный слой, препятствующий прилипанию массы. Для улучшения условия формования под валками установлены счищающие ножи, которые плотно прижаты к поверхности валков. Достоинством валковых механизмов является то, что при их применении пласт формуется непосредственно на конвейернуюстальную ленту без прокладки бумаги. Пласт из машины выходит определенной ширины с ровными краями, что сокращает количество получающихся после резки пласта отходов (обрезков). Скорость движения ленты равна линейной скорости поверхности валков и составляет 2,2-2,5 м/мин.

Формование конфетных масс на вафельной основе осуществляют на машине с тремя рабочими валками, из которых один рифленый, а два гладких. Рифленый валок нагнетает массу в пространство между двумя гладкими валками. Зазор между валками регулируется и определяет толщину формуемого пласта. Специальный нож направляет массу на транспортерную ленту, которая предварительно покрывается вафельными листами. Вафельные листы должны иметь такую же температуру, как и конфетная масса, влажность листов не должна превышать 3,5%. Раскатанный пласт, помещенный на вафельные листы, сверху покрывают другим слоем вафельных листов. Перед поступлением в охлаждающую камеру пласт с вафлями проходит под прижимным валком. После охлаждения пласт режут на прямоугольные конфетные корпуса на машинах со струнной резкой.

Грильяжные конфетные массы формуют на валковой машине, у которой валки расположены горизонтально (один над другим). При этом верхний валок может подниматься и опускаться. Таким путем регулируется величина зазора между валками и, следовательно, толщина пласта конфетной массы. Грильяжную конфетную массу прокатывают при температуре 70-75° С и затем режут. При резке пласта грильяжной массы на жгуты, а затем и корпуса рабочие органы машины не полностью прорезают пласт. На нижней плоскости пласта между корпусами остаются перемычки толщиной 0,5 и шириной 0,2-0,3 мм. Таким образом, на охлаждение поступает не полностью разделенный на корпуса пласт. После формования пласт имеет температуру 65-70° С. Температура охлажденного пласта 23-25° С.

Виды и причины брака при формовании прокаткой

Дефект |

Причина возникновения |

После формования пласты имеют шероховатую поверхность |

Низкая температура формования |

При формовании помадных, фруктово-желейных масс происходит прилипание их к поверхности валков |

Высокая температура масс или повышенная температура поверхности формующих валков |

При формовании образуется пласт неравномерной толщины |

Скорость формования не равна скорости приемного транспортера |

Выпрессовывание. Основой метода является выдавливание конфетной массы через отверстия матриц в жгуты соответствующего профиля (круглого, овального, прямоугольного и др.). Этим методом формуют пластичные массы, к которым относятся преимущественно жиросодержащие (в основном это ореховые конфетные массы).

В зависимости от конструкции формующей машины выпрессовывание конфетной массы осуществляют через 6, 18 и 22 отверстия формующей матрицы. Производительность формующих машин зависит от числа отверстий формующей матрицы, профиля и площади сечения получаемого жгута, скорости формования и т. д.

На работу выпрессовывающих машин большое влияние оказывает подготовка массы к формованию. Эту подготовку ведут так, чтобы в массе перед формованием содержалось необходимое количество центров кристаллизации (мелкие закристаллизовавшиеся частицы жира).

Выдавливание массы при формовании, осуществляется шнековым или валково-шестеренным нагнетателем, в который масса поступает из загрузочной воронки. Из формующего механизма масса выходит в виде бесконечных лент или жгутов. Сечение таких лент или жгутов, выходящих из матрицы после выдавливания, несколько увеличивается, что приводит к колебаниям геометрических размеров готовых изделий, а это, в свою очередь, отрицательно влияет на работу завертывающих машин.

Полученные в результате выпрессовывания жгуты охлаждают на транспортере в шкафах при температуре охлаждающего воздуха 2-8° С. При этом температура жгутов снижается до 19-20° С. Жгуты приобретают значительную прочность, жир, содержащийся в массе, кристаллизуется. Продолжительность охлаждения обычно 7-8 мин.

Машины со шнековыми нагнетателями имеют недостатки, связанные с неодинаковым давлением выпрессовывания по длине матрицы. Вследствие различной величины давления скорость выхода жгутов у различных отверстий матрицы неодинакова. Крайние отверстия матрицы имеют несколько меньшую скорость выпрессовывания жгута, чем средние. Для выравнивания скоростей применяют различные способы. Например, увеличивают длину средних формующих каналов по сравнению с крайними, устанавливают дополнительное сопротивление перед средними каналами или в самих каналов. Иногда устанавливают более высокую температуру в крайних формующих каналах. Однако не удается добиться полного равенства скоростей во всех каналах. Эти недостатки в значительно меньшей степени имеют машины с нагнетателями в виде двух шестеренных роторов.

Виды и причины брака при формовании выпрессовыванием

Дефект |

Причина возникновения |

Жгуты, выходящие из формующей машины, растягиваются |

Скорость формования меньше скорости движения приемного конвейера |

Жгуты, выходящие из формующей машины, увеличиваются в поперечном сечении, теряют прямолинейность движения |

Скорость формования выше скорости движения приемного транспортера |

Отсадка. При формовании отсадкой получают штучные изделия сложной конфигурации из конфетных масс путем выдавливания через профилирующие насадки на приемный транспортер или листы. Этот способ формования является разновидностью выпрессовывания.

Особенностью способа формования отсадкой является возможность формования конфетных масс, подверженных легкому разрушению структуры. По этой причине этим способом формуют в основном кремовые и сбивные конфетные массы, а также некоторые высшие сорта помадных масс, содержащие повышенное количество жира, такие как «Сливочная помадка с цукатом». При отсадке изделия получаются куполообразной формы. Обычно кремовые массы, типичным представителем которых является масса для конфет «Трюфели», сбиваются непосредственно перед формованием. Часто сбивальный агрегат является составной частью отсадочной машины. Для выдавливания массы из отсадочной машины применяют три различных способа: плунжерный, валковый и шнековый. Применение того или иного способа зависит от свойств формуемых масс и подготовки их к формованию.

Виды и причины брака при формовании отсадкой

Дефект |

Причина возникновения |

Неравномерные геометрические формы корпусов по ширине Формующей машины |

Неравномерная подача массы к формующим насадкам внутри машины, частичное засорение головки и повышенная или пониженная массовая доля жира в массе |

Корпуса после формования расплываются |

Повышенная температура формования и массовая доля жира в массе |

Формование шоколадных конфет «Ассорти». Шоколадные конфеты «Ассорти» значительно отличаются от конфет других групп как по составу (рецептуре), так и по способу приготовления. Эти конфеты состоят в значительной части (56-60%) из шоколада. Доля шоколада в конфетах зависит от вида начинки: в конфетах с более твердыми начинками - около 56%, в конфетах с более жидкими - около 60%. Для изготовления этих конфет используют специальный полуфабрикат шоколадного производства — «шоколад для формования». В качестве начинки применяют следующие конфетные массы: пралиновая, шоколадная, фруктово-мармеладная, помадно-шоколадная, помадно-фруктовая, помадно-сливочная, помадная крем-брюле и арахисовая. Кроме того, конфеты «Ассорти» готовят с ликерной начинкой.

Для изготовления конфет «Ассорти» используют специальные агрегаты, предназначенные и для отливки шоколада с начинками.

Технологический процесс изготовления конфет на таком агрегате состоит из следующих операций.

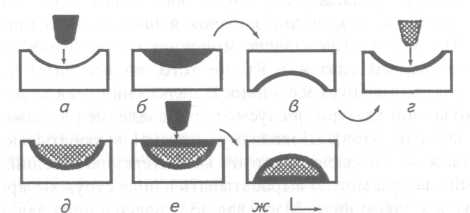

Формы с фигурными ячейками подаются под отливочный механизм (рис. , а, б), затем в вибрационное устройство и на опрокидыватель (рис. , в), где заполненные формы перевертываются дном вверх; около 75 % массы при этом выливается из ячеек, и на стенках остается небольшой слой массы. Далее формы поступают в центробежную машину, где слой шоколадной массы выравнивается и достигает толщины 1-1,7 мм. Затем формы проходят через охлаждающую камеру. После очистки формы подаются под отливочные механизмы (рис. , г) для заливки начинки в ячейки, стенки которых покрыты застывшей шоколадной массой. При этом ячейки заполняются начинкой не до краев (рис. , д), с тем чтобы осталось место для последующей заливки донышка шоколадных фигурок.

Рис. . Основные операции производства шоколадных изделий с начинкой:

а, б, в - образование стенок изделия; г, д - заливка, уплотнение и охлаждение начинки; е - заливка донышка и его охлаждение; ж — выборка изделия из формы

Заполненные начинкой формы проходят через вибратор и охлаждающую камеру. Далее форма поступает под электронагреватель, который подогревает и размягчает верхние кромки шоколадной оболочки ячеек. После этого форма поступает в отливочную машину для заливки шоколадной массой донышка изделий (рис. , е). После удаления излишков шоколадной массы с поверхности и боковых сторон формы скребками, установленными на машине, формы поступают в охлаждающую камеру, из которой передаются на машину для выборки изделий из ячеек (рис. ж)