Тема 7. Производство конфет и ириса

7.1 Ассортимент и технологические схемы производства конфет и ириса

Конфетами называют кондитерские изделия, приготовленные на сахарной основе, разнообразные по составу, форме, отделке и вкусу, полученные из одной или нескольких конфетных масс.

В зависимости от способов изготовления и отделки конфеты подразделяют на:

- неглазированные (без покрытия корпуса глазурью);

- глазированные (полностью или частично покрытые глазурью);

- с поеверхностью обкатаной или обсыпанной мелким сахаром-песком, сахарной пудрой, какао-порошком, дробленым орехом, вафельной крошкой, шоколадной крупкой.

- шоколадные с начинками разнообразной формы и рельефными рисунками на поверхности (типа «Ассорти»);

Большинство видов конфет обладают мягкой консистенцией. Твердой консистенцией обладают только конфеты, приготовленные на грильяжной основе.

По внешнему оформлению конфеты выпускают следующих видов: завернутыми, незавернутыми, в капсюлях или в филейчиках, в коррексах, отформованные в фольгу или полимерные материалы.

Корпус конфет – это отформованные конфетные массы, покрываемые глазурью. Корпуса конфет и неглазированные конфеты готовят из следующих кондитерских масс:

помадная (мелкокристаллическая масса), приготовленная из сахара и патоки, включающая различные вкусовые и ароматические компоненты (молоко, фруктово-ягодные полуфабрикаты и т. п.);

фруктовая (студнеобразная, вязкая масса), приготовленная из сахара и фруктово-ягодных полуфабрикатов;

желейно-фруктовая (студнеобразная, упругоэластичная масса), приготовленная из сахара, патоки, студнеобразователя и фруктово-ягодного полуфабриката;

желейная (студнеобразная, упругоэластичная масса),;

пралиновая (тонкоизмельченная масса),;

марципановая (пластичная, вязкая масса), приготовленная из не-обжаренных орехов и сахара с добавлением вкусовых и ароматических компонентов;

сбивная (пенообразная масса), приготовленная из сахара, пенообразователя, студнеобразователя с введением вкусовых и ароматических компонентов (фруктово-ягодных полуфабрикатов, молока, какао-порошка и т. п.);

ликерная (жидкая или частично закристаллизованная сиропообразная масса), приготовленная из сахара с введением или без введения алкогольных напитков, фруктово-ягодных полуфабрикатов и других вкусовых и ароматических компонентов;

кремовая (маслянистая сбитая масса), приготовленная из сахара, жира, ореха, шоколада и других вкусовых и ароматических компонентов;

грильяжная (твердая, аморфная масса), приготовленная из сахара, включающая орехи и другие вкусовые и ароматические компоненты;

фруктово-грильяжная (мягкая, вязкая, студнеобразная, масса), приготовленная из сахара, фруктово-ягодных полуфабрикатов, включающая орехи и другие вкусовые и ароматические компоненты;

шоколадная (тонкоизмельченная масса), приготовленная из сахара, какао-продуктов с введением молока, ореха, жира и других вкусовых и ароматических компонентов;

молочная (частично или полностью закристаллизованная масса), приготовленная из сахара и молока с введением сливочного масла, фруктово-ягодных полуфабрикатов и других вкусовых и ароматических компонентов.

Корпуса конфет изготовляют из одной или из двух и более конфетных масс. В качестве слоя между двумя массами или внутри двух или нескольких слоев одной массы используют вафли. В качестве корпусов конфет используют также орехи, заспиртованные ягоды и фрукты и т.п.

Конфеты, выпускаемые в большом количестве на поточно-механизированных линиях, называются массовыми, а конфеты высокого вкусового достоинства, выпускаемые в небольших количествах (в основном для наборов) механизированным способом, - десертными (розничными).

Изделия, получаемые из одной конфетной массы, называются простыми, из нескольких – сложными.

Технологическая схема производства конфет состоит из следующих стадий:

подготовка сырья к производству;

приготовление конфетных масс;

формование корпусов;

глазирование корпусов или обработка их поверхности;

завертывание и упаковывание конфет.

На рис. приведена схема производства отливных глазированных конфет. Она предназначена для изготовления и автоматического завертывания отливных глазированных конфет с помадными, помадно-молочными, фруктово-желейными и другими корпусами.

Рис. Схема производства отливных глазированных конфет с автоматическим завертыванием

На линии осуществляются процессы механизированного приготовления различных конфетных масс, формования корпусов конфет отливкой в крахмал, ускоренной выстойки отлитых корпусов конфет в потоке, очистки их от крахмала, глазирования шоколадной или жировой глазурью, автоматического завертывания глазированных конфет в потоке, механизированного сброса и транспортирования завернутых конфет, автоматического взвешивания и упаковывания их в торговую тару.

Линия включает технологический комплекс для приготовления конфетных масс, отливочный агрегат с установкой ускоренной выстойки корпусов, агрегаты глазировочный и автоматического завертывания, упаковывания конфет.

В расходных баках 1 находятся сахарный раствор, патока и сгущенное молоко. Составные части рецептурной смеси перекачиваются плунжерными насосами 2 в смеситель 3 непрерывного действия. Далее нагретая до температуры кипения рецептурная смесь проходит фильтр 4 и нагнетается насосом 5 в колонку 6, где она уваривается до концентрации сухих веществ 88-90%.

Уваренный сироп отделяется от вторичного пара в циклоне 7 и поступает в помадовзбивальную машину 8, где охлаждается и кристаллизуется, превращаясь в помаду. Готовая помада поступает в сборник 9, а затем насосом 10 перекачивается в сборник 11 с мешалкой, где в нее вводят красящие и ароматизирующие вещества. Подогретая до необходимой температуры помада насосом 12 подается в воронку 18 конфето-отливочной машины 17, которая разливает помаду в ячейки, образованные в формовочном материале, находящемся в лотках.

Лотки с помадой поступают в шкаф 16, где они обдуваются воздухом (направление движения лотков указано стрелками). В шкафу помада затвердевает. Лотки с затвердевшими корпусами из шкафа вновь поступают в конфетоотливочную машину и здесь освобождаются от корпусов. Очищенные от формовочного материала корпуса транспортером направляются на раскладывающее устройство 15 глазировочной машины 14, где они покрываются глазурью. При прохождении конфет через холодильную камеру 13 глазурь застывает.

Конфеты из холодильной камеры параллельными рядами поступают на конвейер 19. Необходимое количество конфет перегородкой 20 ориентируется в один ряд и поступает в заверточную машину 21. Аналогично происходит завертывание конфет другими машинами.

Завернутые конфеты с помощью поперечных транспортеров собираются на транспортере 22 затем поступают в бункер 23 автоматических весов, где короба 24 заполняются конфетами и подаются к обандероливающей машине 25, которая закрывает верхние клапаны, заклеивает, обандероливает и маркирует короба. Упакованные короба 26 направляются в экспедицию.

Многослойные (двух- или трехслойные) конфеты изготовляются в основном из помадных кондитерских масс без глазирования корпусов.

На рис. 4.5 представлена схема линии производства карамелеообразного и полутвердого ириса.

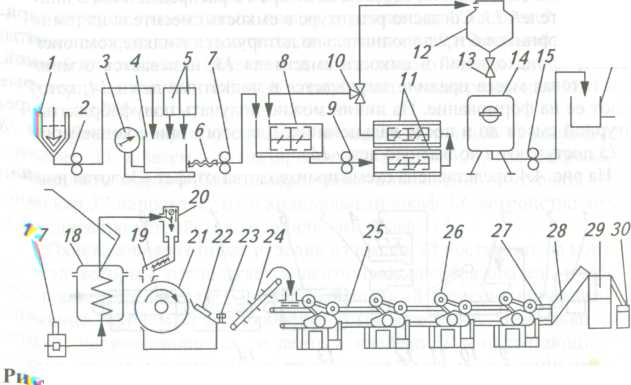

Рис. Схема производства карамелеобразного и полутвердого ириса

В сборник 4, снабженный весами 3, дозируется из сборников 5 сахаропаточный сироп и сгущенное молоко. Туда же насосом 2 дозируется жир предварительно расплавленный в котелке с обогревом 1.

Полученная рецептурная смесь насосом 7 через шланг 6 закачивается в смеситель 8. Далее эта смесь подается насосом 9 в двухкамерный теплообменник 11, где нагревается до кипения и поступает в пароотделитель 12. При необходимости, если надо прогреть теплообменник, смесь можно направить из него обратно в смеситель 8. Для этого установлен кран 10, который дает возможность циркуляции рецептурной смеси. Из пароотделителя 12 горячий сахаропаточный молочный сироп стекает через кран 13 в накопительный сборник 14, откуда насосом 15 подается в емкость 16, а затем насосом-дозатором 7 прокачивается через змеевиковую варочную колонку 18, где происходит уваривание смеси. Из колонки через пароотделитель 20 масса попадает в воронку 19 охлаждающей машины 21. Охлажденная ирисная масса выходит из машины в виде ленты и с помощью специального приспособления 22 складывается в пласт. Далее ирисный пласт проходит через проминальные вальцы 23, после чего попадает на передаточный транспортер 24. В конце этого транспортера установлено ножевое устройство, где ирисная масса разрезается на куски и подается на раздаточный транспортер 25. Далее специальные заслонки направляют куски ирисной массы в обкаточные машины. В обкаточных машинах из ирисной массы формуется батон, из которого вытягивается и калибруется жгут, поступающий в ирисозаверточные автоматы 26. Завернутый ирис охлаждается воздухом на сетчатом транспортере 27. Готовый охлажденный ирис наклонным транспортером 28 подается для взвешивания к весам 29, а затем направляется на упаковывание в тару 30.

Производительность линии до 400 кг/ч.