- •1.Кручение: общая картина деформации: скручивающие и крутящие моменты, эпюра крутящих моментов

- •2.Вывод формулы для определения касат напряжений при кручении стержней круглого поперечного сечения

- •3.Кручение: деформация бруса круглого поперечного сечения; жесткость при кручении; эпюра углов закручивания.

- •4.Нагружения на наклонных площадках при кручении. Характер разрушения материалов.

- •5.Кручение: главные напряжения, расчеты на прочность и жесткость, условие прочности.

- •6. Кручение бруса некруглого поперечного сечения: напряжения, деформации, геометрические характеристики; эпюра касательных напряжений для бруса прямоугольного поперчечного сечения

- •7.Кручение тонкостенного бруса замкнутого и открытого профилей.

- •8.Потенциальная энергия при кручении.

- •9. Статически неопределимые задачи при расчете на кручение

- •10. Плоский поперечный изгиб. Внутренние силы. Напряжения.

- •11.Характер поведения материалов при чистом изгибе. Гипотезы Бернулли.

- •13.Напряжения в наклонной площадке. Главные напряжения при изгибе и их эпюры.

- •16.Методика расчетов на прочность по нормальным напряжениям при изгибе прямых брусьев

- •17. Центр изгиба: понятие и экстремальное определение.

- •18.Понятие о прогибе и угле поворота. Вывод приближенного дифференциального уравнения изогнутой оси.

- •19. Нормальные напряжения при чистом изгибе (вывод формулы, эпюра, энергия упругой деформации.)

- •20.Касательные напряжения при поперечном изгибе(вывод формулы Журавского, эпюра).

- •21.Проверка прочности по касательным и нормальным напряжениям при изгибе.

- •22.Расчет балок на прочность. Балки равного сопротивления изгибу.

- •23.Перемещения сечений при изгибе. Метод начальных параметров.

- •24. Расчет балок на жесткость. Потенциальная энергия деформации.

- •25.Балки разнородной упругости.

- •26.Статически неопределимые балки. Методика раскрытия статической неопределимости.

- •27.Косой изгиб: общие положения, напряжения и положение нейтр лин.

- •28. Определение прогибов при косом изгибе. Понятие об осях большой и малой жёсткости.

- •29.Сложное сопротивление. Совместное действие изгибающих моментов и продольной силы.

- •30.Понятие о внецентренном растяжение и сжатие: общие положения, внутренние силы, напряжения, положение нулевой линии, ядро сечения.

- •31.Вывод формул для определения нормальных напряжений при внецентренном растяжении и сжатии и положения нейтральной линии

- •32.Ядро сечения. Методика построения.

- •33. Одновременное действие кручение и изгиба; кручение с растяжением или сжатием. Расчет по эквивалентным напряжениям.

- •34.Совместное действие крутящих, изгибающих моментов и продольной силы в случае стержней с некруглым поперечным сечением.

- •35.Совместное действие крутящих, изгибающих моментов и продольной силы в случае стержней с круглым поперечным сечением.

- •36.Кривые стержни:основные положения;вычисление изгиб мом, норм и попереч сил; вычисление напряжений; определение положения нейтр слоя.

- •37.Устойчивость сжатых стержней: общие положения, понятие о критической силе, формула эйлера и пределы ее применимости.

- •38.Устойчивость сжатых стержней: гибкость стержня, предельная гибкость, формула Ясинского, расчеты на устойчивость.

- •40.Толстостенные трубы: основные уравнения для осесимметричного тела.

- •41.Толстостенные трубы: расчёт цилиндра нагруженного внутренним давлением, расчёт цилиндра нагруженного внешним давлением, эпюра напряжений.

- •42.Толсостенные трубы: определение перемещений и напряжений.

- •43.Основы расчёта на действие динамических нагрузок: общие положения, приближенный способ расчёта на удар.

- •44. Основы расчёта на действие динамических нагрузок: общие положения, расчет троса при подъеме груза.

- •45.Циклические нагрузки. Усталость материала. Природа усталости материала.

- •46. Прочность при циклических нагрузках: расчёт на усталустную прочность цилиндрической клапанной пружины.

- •47. Прочность при циклич нагрузках: диаграмма усталост прочности, влияние концентрации напряжений, состояния поверхности и размеров детали на усталостную прочность.

- •49 Расчет тонкостенных сосудов

46. Прочность при циклических нагрузках: расчёт на усталустную прочность цилиндрической клапанной пружины.

1. Определяем

максимального max

и минимального min

напряжений в проволоке пружины и

вычисление коэффициент асимметрии

цикла R. Для вычисления напряжений

используем формулу:

где

k коэфф.,

учитывающий поперечную силу и

неравномерность распределения

напряжений от ее воздействия, а также

влияние деформации изгиба вследствие

кривизны витков пружины.

Этот

коэффициент можно определить по

приближенной формуле:

,

,

Коэффициент асимметрии цикла:

.

.

2. Найдем среднего m и амплитудного a напряжений цикла. Найдем величину среднего и амплитудного напряжений цикла в зависимости от max и min:

кН/м2,

кН/м2,

кН/м2.

кН/м2.

3. Определение коэффициента запаса прочности. Деталь (пружина) может перейти в предельное состояние по усталости и по причине развития пластических деформаций. Коэффициент запаса прочности по усталости определяются по формулам (9.10):

,

,

где 1 предел выносливости при симметричном цикле.

.

.

Если

<

< ,то

то коэффициент запаса выбирается по

пределу текучести.

,то

то коэффициент запаса выбирается по

пределу текучести.

Если < ,то коэффициент запаса прочности для пружины определяется усталостью

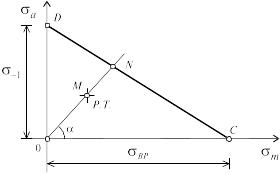

47. Прочность при циклич нагрузках: диаграмма усталост прочности, влияние концентрации напряжений, состояния поверхности и размеров детали на усталостную прочность.

Многие детали машин и механизмов, а также конструкции сооружений в процессе эксплуатации подвергаются циклически изменяющимся во времени воздействиям. Если уровень напряжений, вызванный этими воздействиями, превышает определенный предел, то в материале формируются необратимые процессы накопления повреждений, которые в конечном итоге приводят к разрушению системы.

Процесс постепенного накопления повреждений в материале под действием переменных напряжений, приводящих к разрушению, называется усталостью. Свойство материала противостоять усталости называется выносливостью. На величину предела усталости влияют многие факторы. Рассмотрим некоторые из них.

Одним из основных факторов, оказывающих существенное влияние на усталостную прочность, является концентрация напряжений. Основным показателем местных напряжений является коэффициент концентрации напряжений:

,

где

max наибольшее

местное напряжение, НОМ номинальное

напряжение.

При расчетах

на усталостную прочность, особенности,

связанные с качеством обработки

поверхности детали, учитываются

коэффициентом качества поверхности,

получаемом при симметричных циклах

нагружения:

,

где

max наибольшее

местное напряжение, НОМ номинальное

напряжение.

При расчетах

на усталостную прочность, особенности,

связанные с качеством обработки

поверхности детали, учитываются

коэффициентом качества поверхности,

получаемом при симметричных циклах

нагружения:

,

,

Для учета масштабного фактора вводятся соответствующий коэффициент:

.

.

Диаграмма усталостной прочности:

48.

Витые пружины. Цилиндрические пружины

растяжения и сжатия.

Основное

применение в машиностроении имеют

пружины из круглой проволоки благодаря

их наименьшей стоимости и лучшей их

работой при напряжениях кручения.

Пружины характеризуются следующими

основными геометрическими параметрами:

диаметр проволоки d;

средний диаметр D;

индекс пружины c

= D/d;

шаг витков h;

угол подъема витков

![]() ,

,

![]() ;длина

рабочей части пружины НР;число

рабочих витков i

= HP/h.

Чем податливее должна быть пружина,

тем больше берется индекс пружины и

число витков. Пружины растяжения

навивают таким образом, чтобы было

обеспечено начальное натяжение между

витками. Это натяжение выбирают 1/3…1/4

предельной силы для пружины, при которой

ее испытывают и которая вызывает

напряжения, близкое к пределу упругости.

Такую навивку называют закрытой. На

концах пружин для крепления могут быть

прицепы в виде изогнутых витков. Наиболее

совершенными являются крепления с

помощью ввертываемых резьбовых пробок

с крючками. Пружины сжатия навивают

открытой навивкой с просветом между

витками на 10…20% больше расчетных осевых

упругих перемещений каждого витка при

максимальных рабочих нагрузках. Для

того чтобы нагрузка на пружину передавалась

по ее оси, конечные витки прижимают к

соседним виткам, а торцевые поверхности

пружины шлифуют. Силовые факторы,

действующие в лобовом поперечном сечении

пружин растяжения и сжатия, сводятся к

моменту M

= FD/2,

вектор которого перпендикулярен оси

пружины и силе F,

действующей вдоль оси пружины. Момент

М

раскладывается на крутящий Т

и изгибающий МИ

моменты

;длина

рабочей части пружины НР;число

рабочих витков i

= HP/h.

Чем податливее должна быть пружина,

тем больше берется индекс пружины и

число витков. Пружины растяжения

навивают таким образом, чтобы было

обеспечено начальное натяжение между

витками. Это натяжение выбирают 1/3…1/4

предельной силы для пружины, при которой

ее испытывают и которая вызывает

напряжения, близкое к пределу упругости.

Такую навивку называют закрытой. На

концах пружин для крепления могут быть

прицепы в виде изогнутых витков. Наиболее

совершенными являются крепления с

помощью ввертываемых резьбовых пробок

с крючками. Пружины сжатия навивают

открытой навивкой с просветом между

витками на 10…20% больше расчетных осевых

упругих перемещений каждого витка при

максимальных рабочих нагрузках. Для

того чтобы нагрузка на пружину передавалась

по ее оси, конечные витки прижимают к

соседним виткам, а торцевые поверхности

пружины шлифуют. Силовые факторы,

действующие в лобовом поперечном сечении

пружин растяжения и сжатия, сводятся к

моменту M

= FD/2,

вектор которого перпендикулярен оси

пружины и силе F,

действующей вдоль оси пружины. Момент

М

раскладывается на крутящий Т

и изгибающий МИ

моменты

![]() и

и

![]() (1)

(1)

В большинстве пружин угол подъема витков небольшой, не превышает 10…12о. Поэтому расчет можно вести по крутящему моменту, пренебрегая изгибающим моментом из-за его малости. Максимальное напряжение кручения, возникающее на внутренних волокнах, составляет

![]() (2)

где k

– коэф, учитывающий кривизну витков,

(2)

где k

– коэф, учитывающий кривизну витков,

![]() .

.

c = D/d …………..4……..5……6…..…8….…10…12 k..1,37.1,29.1,24…1,17…..1,14….1,11

Из

приведенной зависимости (2) получаем

формулу для определения диаметра

проволоки при проектном расчете пружин

.

(3)

.

(3)

Осевое упругое сжатие пружин определяют как суммарный угол закручивания пружины , умноженный на средний радиус пружины

![]() , (4)

где 1

– податливость одного витка, то есть

сжатие витка от единичной силы,

, (4)

где 1

– податливость одного витка, то есть

сжатие витка от единичной силы,

![]() ; G

– модуль сдвига.

; G

– модуль сдвига.

Потребное число рабочих витков определяют по условию, по которому при возрастании нагрузки от установочной (начальной) Fmin до максимальной Fmax пружина должна получить заданное упругое перемещение

![]() .

(5)

.

(5)

Откуда вычисляют число витков

.

(6)

.

(6)

Полная длина ненагруженной пружины составляет

![]() ,

(7)где Н3

– длина пружины, сжатой до соприкосновения

соседних рабочих витков,

,

(7)где Н3

– длина пружины, сжатой до соприкосновения

соседних рабочих витков,

![]() ,

полное число витков уменьшено на 0,5

из-за шлифовки каждого конца пружины

на 0,25d

для образования плоского опорного

торца.

i1

– полное число витков,

,

полное число витков уменьшено на 0,5

из-за шлифовки каждого конца пружины

на 0,25d

для образования плоского опорного

торца.

i1

– полное число витков,

![]() ,

дополнительные 1,5…2,0 витка идут на

поджатие для создания опорных поверхностей

пружин.

,

дополнительные 1,5…2,0 витка идут на

поджатие для создания опорных поверхностей

пружин.

Максимальная осадка пружины, т. е. перемещение торца пружины до полного соприкосновения витков составляет,

![]() .

(8)

.

(8)

Шаг пружины определяется по зависимости

![]() .

(9)

.

(9)

Длину проволоки для изготовления пружины рассчитывают из соотношения

![]() .

(10)

.

(10)