- •1. Основное кинетическое уравнение массопередачи. Коэффициент массопередачи и движущая сила процесса.

- •2. Движущая сила моссообменного процесса при нелинейной равновесной зависимости. Число единиц переноса и его физический смысл.

- •3. Выражение для средней движущей силы и числа единиц переноса при линейной равновесной зависимости.

- •4. Модифицированные уравнения массопередачи. Число единиц переноса. Высота эквивалентная единице переноса.

- •5. Материальный баланс массообменного процесса. Рабочая линия массообменного процесса.

- •6. Массообмен в системах без твердой фазы. Молекулярная и конвективная диффузия.

- •7. Дифференциальные уравнения молекулярной и конвективной диффузии. Числа подобия диффузионных процессов, их физический смысл.

- •8. Молекулярная диффузия. Первый закон Фика. Коэффициент диффузии и его физический смысл.

- •9. Уравнение Щукарева. Коэффициент массоотдачи и его физический смысл. Сопоставление с коэффициентом массопередачи.

- •10. Выражения коэффициента массопередачи через коэффициенты массоотдачи.

- •11. Равновесие в системах газ-жидкость. Закон Генри. Уравнение равновесной зависимости. Влияние давления и температуры на абсорбцию.

- •12. Равновесие в процессах пар-жидкость для идеальных смесей. Закон Рауля. Диаграммы t-X,y и y-X.

- •13.Принципиальная схема противоточной абсорбции и графическое изображение процесса.

- •14.Принципиальная схема абсорбции с рециркуляцией жидкости и графическое изображение процесса.

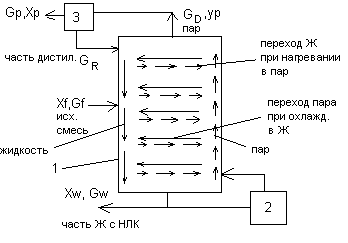

- •15. Схема ректификационной установки непрерывного действия. Материальный баланс ректификационной колонны. Флегмовое число.

- •16.Уравнение рабочих линий процесса ректификации для непрерывно действующей ректификационной колонны. Минимальное и оптимальное флегмовое число.

- •17.Изображение рабочих линий ректификации в диаграмме y-X.

- •18.Влияние флегмового числа на размеры ректификационной колонны и расход тепла при ректификации. Оптимальное флегмовое число.

- •19.Схема периодически действующей ректификационной установки. Рабочие линии процессов с переменным и постоянным флегмовым числом.

- •20.Схема периодически действующей ректификационной установки. Изображение процесса в y-X диаграмме при постоянном составе дистиллята.

- •21.Тепловой баланс процесса ректификации.

- •22.Построение кинетической кривой и определение реального числа тарелок.

- •23. Порядок расчета ректификационной тарельчатой колонны.

- •27.Непрерывная противоточная экстракция .Материальный баланс.Графическое изображение процесса.

- •28. Ступенчатая противоточная экстракция. Принципиальная схема. Графическое изображение процесса.

- •29. Многократная экстракция с противотоком растворителя.

- •30. Массопередача в системах с твердой фазой. Массопроводность. Дифференциальные уравнения массопроводности.

- •Процесс сушки. Технические способы проведения процесса. Виды связи влаги с материалом.

- •32.Основные способы сушки. Материальный баланс конвективной сушки.

- •33.Диаграмма состояния влажного воздух (диаграмма Рамзина).

- •34.Изображение в диаграмме н-х процессов изменения параметров влажного воздуха: температура точки росы, охлаждение, нагревание, смешение.

- •36. Тепловой баланс воздушной сушки. Уравнение рабочей линии процесса сушки.

- •37. Параметры, влияющие на процесс сушки. Способы интенсификации сушки.

- •38. Сушка с многократным промежуточным подогревом воздуха. Принципиальная схема. Изображение в н-х диаграмме.

- •39. Сушка с частичным возвратом отобранного воздуха. Принципиальная схема. Изображение в н-х диаграмме.

- •40. Сушка с замкнутой циркуляцией сушильного агента. Принципиальная схема. Изображение в н-х диаграмме.

- •41. Процесс адсорбции. Динамическая и статическая активность адсорбентов. Условия, влияющие на проведение процесса адсорбции.

- •42. Физическая сущность процесса адсорбции. Адсорбенты. Условия, способствующие протеканию процесса адсорбции.

- •43. Ионообменные процессы – основные закономерности, область применения. Регенерация ионитов.

- •44. Кристаллизация. Основные способы проведения кристаллизация. Равновесие в процессах кристаллизации.

- •45. Мембранные процессы. Классификация мембранных процессов в зависимости от их механизма. Область применения.

- •46. Влияние различных параметров на селективность и проницаемость мембран.

- •47. Материальный и тепловой баланс изогидрической кристаллизации

- •48. Материальный и тепловой баланс кристаллизации с удалением части растворителя (это изотермическая кристаллизация).

22.Построение кинетической кривой и определение реального числа тарелок.

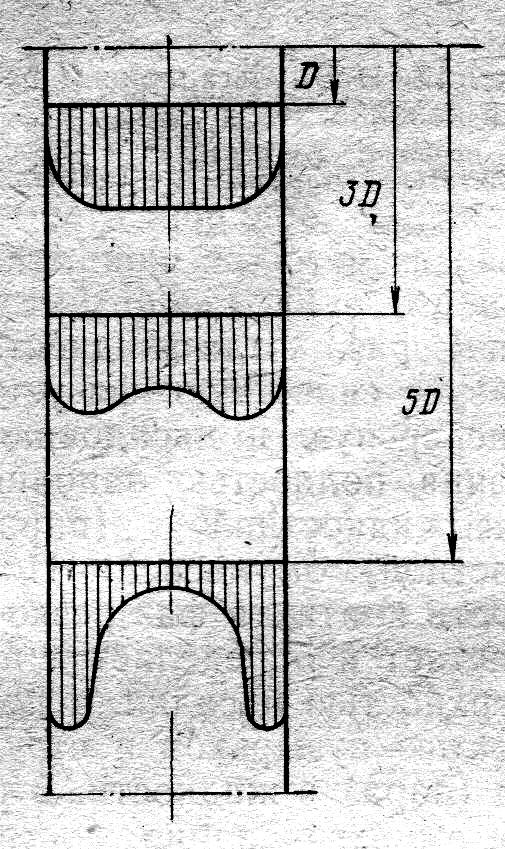

Чтобы определить число тарелок колонны, рассмотрим предварительно принцип работы тарелки. На тарелке наблюдается перекрестный ход тока газа (пара) к потоку жидкости (рис. 13-24).

Допущения: 1) принимают, что паровая фаза идеально вытесняется, а концентрация ЛЛК в ней монотонно увеличивается от Yн до Yк. 2) жидкая фаза идеально перемешана на тарелке, концентрация ЛЛК скачком меняется на входе от Хн до Хк, и на всем пути L движения жидкости значение не меняется.

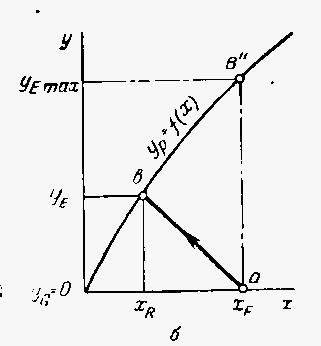

Равновесная кривая - 1 и рабочаялиния процесса - 2. Уравнение рабочей линии связывает концентрации газа (пара) и жидкости над и под тарелкой для любой тарелки. Выделим в ректификационной или абсорбционной колоннах какую-либо тарелку, для которой значения ун и ук, хн и хк будут такими, как показано на графике.

Пар, барботируя через жидкость, не приходит в состояние равновесия с ней. Концентрация жидкости в случае полного ее перемешивания меняется скачком до хк; этому изменению соответствует пунктирная линия BD. Концентрация пара изменяется от ун до ук; этому изменению соответствует линия А В.

Начальной движущей силой по пару будет являться разность (yp-ун), конечной ур — ук, а средней движущей силой —

∆уср=((yp-ук)-(ур — ун)) / (ln((yp-ук)/(ур — ун))

Число единиц переноса для тарелки:

mY=ln [Yp-Yн/Yp-Yк]

Из исходного графика и равенства следует:

em=(yp-ун)/(ур — ук)=CA/CB или CB=CA/em.

Зная величину е , можно найти положение точки В. Выше и ниже расположенные тарелки изобразятся на диаграмме аналогичными ступеньками, причем концентрация жидкости, стекающей с выше расположенной тарелки, будет величиной хн, а концентрация жидкости, покидающей тарелку ABD, будет начальной концентрацией жидкости для ниже расположенной тарелки. Зная для двух соседних тарелок величины е , можно также найти положение точек В' и В". Линия, проходящая через эти точки, носит название кинетической кривой.

Следовательно, чтобы найти число тарелок колонны, достаточно между кинетической и рабочей линиями вписать ступенчатую ломаную линию в интервале рабочих концентраций; число ступеней этой ломаной равно искомому числу реальных тарелок колонны.

Кинетическая линия показывает какая концентрация достигается на реальной тарелке.

СВ/СА=1-ηМ=е-my. ηМ – коэф-т полезного действия тарелки (коэффициент Мерфи).

23. Порядок расчета ректификационной тарельчатой колонны.

Ректификация – разделение жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате противоточного взаимодействия паровой смеси и жидкой смеси.

Расчет – определения диаметра колонны D, гидравлического сопротивления и расстояния между тарелками (общая высота колонны). Также может определяться число тарелок.

1-ректификационная колонна; 2-кипятильник; 3-дефлегматор (в нем происходит конденсация паровой фазы). Исходная смесь – жидкость при температуре кипения.

1) Диаметр колонны D находится из балансового уравнения по количеству проходящего газа (пара).

G=(πD2/4)*ρГ*wГ

Скорость газа определяется по экспериментальным зависимостям. Максимально допустимая скорость газа в полном сечении колонны: w=C*(ρL-ρG/ρG)0,5. С – эмпирический коэф-т, зависящий от высоты сливной перегородки и расстояния между тарелками, а ρL и ρG – плотности жидкости и газа.

2) Сопротивление колонны (для каждой тарелки):

∆Р=∆Рс+∆Рσ+∆Рсл

Сопротивление сухой тарелки: ∆Рс=ξ*w2щ* ρG/2.

ξ – коэф-т сопротивления тарелки; wщ – скорость газа на выходе из щелей колпачка.

Сопротивление, обусловленное силами поверхностного натяжения:

∆Рσ=4σ/dэщ.

σ – коэф-т поверхностого натяжения; dэщ – эквивалентный диаметр щели. dэщ=4f/П

Сопротивление слоя жидкости определяют по уравнению водослива с учетом того, что по тарелке протекает двухфазный газожидкостный поток, а не однофазная жидкость:

∆Рсл=1,3[k(hп-0,5hщ)+∆k1/3] ρL*g

k=ρGL/ρL –отношение плотностей двухфазной системы на тарелке и плотности жидкости; ∆ - превышение слоя жидкости над сливной перегородкой.

3) Расстояние между тарелками hТ определяется по таблицам в зависимости от диаметра колонны.

4) Графическое определение числа тарелок

На тарелке наблюдается перекрестный ход тока газа (пара) к потоку жидкости (рис. 13-24).

Допущения: 1) принимают, что паровая фаза идеально вытесняется, а концентрация ЛЛК в ней монотонно увеличивается от Yн до Yк. 2) жидкая фаза идеально перемешана на тарелке, концентрация ЛЛК скачком меняется на входе от Хн до Хк, и на всем пути L движения жидкости значение не меняется.

Равновесная кривая - 1 и рабочаялиния процесса - 2. Уравнение рабочей линии связывает концентрации газа (пара) и жидкости над и под тарелкой для любой тарелки.

Пар, барботируя через жидкость, не приходит в состояние равновесия с ней. Концентрация жидкости в случае полного ее перемешивания меняется скачком до хк; этому изменению соответствует пунктирная линия BD. Концентрация пара изменяется от ун до ук; этому изменению соответствует линия А В.

Начальной движущей силой по пару будет являться разность (yp-ун), конечной ур — ук, а средней движущей силой —

∆уср=((yp-ук)-(ур — ун)) / (ln((yp-ук)/(ур — ун))

Число единиц переноса для тарелки:

mY=ln [Yp-Yн/Yp-Yк]

Из исходного графика и равенства следует:

em=(yp-ун)/(ур — ук)=CA/CB или CB=CA/em.

Зная величину е , можно найти положение точки В.

Зная для двух соседних тарелок величины е , можно также найти положение точек В' и В".

Следовательно, чтобы найти число тарелок колонны, достаточно между кинетической и рабочей линиями вписать ступенчатую ломаную линию в интервале рабочих концентраций; число ступеней этой ломаной равно искомому числу реальных тарелок колонны.

5) Высота колонны H=hт*nт (nт – число тарелок).

24. Гидравлический расчет тарельчатых ректификационных (абсорбционных) колонн.

Ректификация – разделение жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате противоточного взаимодействия паровой смеси и жидкой смеси.

Абсорбция – поглощение газов или паров из газовых или паровых смесей жидкими поглотителями, называемыми абсорбентами.

1) Диаметр колонны D находится из балансового уравнения по количеству проходящего газа (пара).

G=(πD2/4)*ρГ*wГ

Скорость газа определяется по экспериментальным зависимостям. Максимально допустимая скорость газа в полном сечении колонны: w=C*(ρL-ρG/ρG)0,5. С – эмпирический коэф-т, зависящий от высоты сливной перегородки и расстояния между тарелками, а ρL и ρG – плотности жидкости и газа.

2) Сопротивление колонны (для каждой тарелки):

∆Р=∆Рс+∆Рσ+∆Рсл

Сопротивление сухой тарелки: ∆Рс=ξ*w2щ* ρG/2.

ξ – коэф-т сопротивления тарелки; wщ – скорость газа на выходе из щелей колпачка.

Сопротивление, обусловленное силами поверхностного натяжения:

∆Рσ=4σ/dэщ.

σ – коэф-т поверхностого натяжения; dэщ – эквивалентный диаметр щели. dэщ=4f/П

Сопротивление слоя жидкости определяют по уравнению водослива с учетом того, что по тарелке протекает двухфазный газожидкостный поток, а не однофазная жидкость:

∆Рсл=1,3[k(hп-0,5hщ)+∆k1/3] ρL*g

k=ρGL/ρL –отношение плотностей двухфазной системы на тарелке и плотности жидкости; ∆ - превышение слоя жидкости над сливной перегородкой.

Расчет пленочных и насадочных аппаратов.

1) определение количества абсорбента L (Ldx=G(-dy)

2) определение ∆уср=ун-ук/ln(ун/ук) и my=ун-ук/∆уср

3) определение допустимой скорости газа

Пленочные: wг≤wДОП. Насадочные колонны в пленочном режиме: wг<wПОДВИС. Насадочные колонны в режиме подвисания: wг=(0,8-0,85)wЗ

4) сечение аппарата (G=f* wг*ρГ), f=πD2/4

5) осуществление выбора насадки

6) определение коэф-тов массоотдачи β

7) определение коэф-тов массопередачи F=M/Ky*∆yср

25.ГИДРОДИНАМИЧЕСКИЕ РЕЖИМЫ РАБОТЫ НАСАДОЧНОЙ КОЛОННЫ.

Насадочные колонны могут работать либо в пленочном режиме либо в режиме близком к захлебыванию - режиме подвисания жидкости. Наиболее интенсивно насадочные колонны работают в режиме подвисания. Контакт газа и жидкости в насадочной колонне , во время которого происходит обмен веществом и теплом между фазами, происходит , в основном, на смоченной поверхности насадки .Поверхность контакта фаз в насадочной колонне , через которую осуществляется массопередача , называют «активной поверхностью насадки».Она может быть как меньше так и больше геометрической поверхности насадки , и величина ее зависит от расхода газа и жидкости .При малом расходе жидкости ее может не хватить для смачивания всей поверхности насадки, поэтому расход жидкости («величина орошения»)должен обеспечивать полную смачиваемость всей поверхности насадки. При небольших расходах газа и жидкости трение между ними незначительно и количество удерживаемой жидкости не зависит от скорости газа. Контакт газа и жидкости происходит только на поверхности пленки жидкости , стекающей по насадке. Это пленочный режим. С увеличением скорости газа возрастает трение между газом и жидкостью и, вследствие этого происходит торможение жидкости: скорость стекания уменьшается , а толщина пленки увеличивается .Возрастание количества жидкости в слое насадки ведет к уменьшению сечения для прохода газа , срыву пленки жидкости и возникновению явления барботажа. Это приводит к увеличению поверхности контакта фаз , которая становится больше геометрической поверхности насадки .-Режим подвисания. Дальнейшее увеличение скорости газа приводит к возрастанию количества жидкости в насадке до того момента , когда сила трения газа о жидкость уравновесит силу тяжести жидкости , находящейся в слое насадки. Этот момент характеризуется полным затоплением насадки и называется « точкой захлебывания » .Работа промышленных насадочных колонн в точке захлебывания сопровождается значительными колебаниями гидравлического сопротивления вследствие неустойчивости течения газа и жидкости .Таким образом скорость газа в точке захлебывания является предельной скоростью и поэтому рабочая скорость газа в насадочных колоннах должна быть меньше скорости в точке захлебывания.

Рис. Распределение плотности орошения жидкости по высоте насадочной колонны.

Поскольку газовый поток, движущийся в колонне снизу вверх имеет максим. скорость газа в центре, движ. навстречу жидкость растекается к периферии. Чтобы избежать эти нюансы необходимо H/D<3-4 и размещать собирающие жидкостные перегородки.

Основная характеристика ∆P=f(wk).

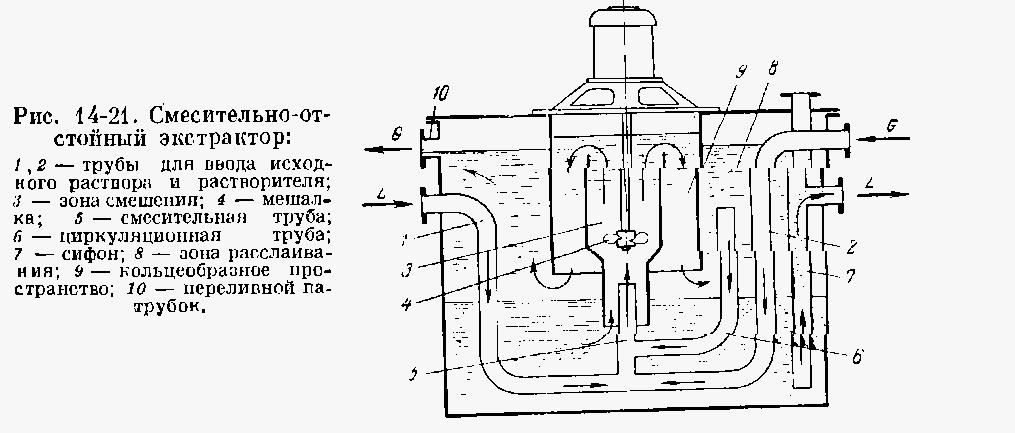

26.СХЕМА УСТАНОВКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СМЕСИТЕЛЬНО ОТСТОЙНОЙ ЭКСТРАКЦИИ .ПОСТРОЕНИЕ РАБОЧЕЙ ЛИНИИ ПРОЦЕССА

Экстракция – извлечение одного или нескольких растворенных веществ из одной жидкости другой жидкостью, практически не смешивающейся с первой.

Для осуществления одной ступени экстракции ( смешение фаз и их последующее разделение ) можно использовать один аппарат , в котором процесс проводят периодически ( вначале перемешивание , затем расслоение ) или два аппарата ; в одном перемешивание , а во втором –расслоение(отстаивание ) –процесс проводят непрерывным способом. При перемешивании одна из жидкостей диспергируется на мелкие капли которые распределяются в другой жидкости ( сплошная фаза )Простейшим смесительно –отстойным экстрактором периодического действия является аппарат с мешалкой .При проведений экстракции однократной экстракции непрерывным способом используют агрегат, состоящий из отстойника и смесителя . В смеситель типа аппарат с мешалкой исходный раствор и растворитель вводятся непрерывно , а смесь также непрерывно выводится из аппарата в последующий отстойник .Ввод жидкости L и G в смеситель этого типа (и вывод) можно осуществлять самотеком.

В промышленности используют смесительно-отстойные экстракторы, в которых осуществляется и смешение и разделение одновременно. Исходный раствор L и растворитель G по трубам 1 и 2 поступают в зону перемешивания 3 причем на входе в нее жидкости перемешиваются же в трубе 5 а затем мешалкой 4. Смесь поднимается вверх и перетекая через кольцеобразное пространство 9 попадает в зону расслоения 8.Отставшаяся тяжелая жидкость L выводится из корпуса аппарата через сифонную трубку 7, а легкая жидкость перетекает через переливной патрубок 10 .Аппарат имеет трубу 6, с помощью которой обеспечивается рецеркуляция взаимодействующих жидкостей через смеситель

В аппарат загружается исходный раствор F, содержащий распределяемое вещество с концентрацией xf и к нему прибавляется порция растворителя G концентрацией yG. Обе жидкости перемешиваются до установления равновесия. По окончании перемешивания жидкости расслаиваются в том же аппарате. после отстаивания сливают сначала нижний слой рафината R концентрацией xR, а затем – верхний слой экстракта E концентрацией yУ.