- •1. Общие сведения

- •2. Основные параметры гпм

- •3. Классификация гпм

- •3. Краны– у ниверсальные гпм.

- •4. Механизмы гпм

- •4.1 Выбор кратности полиспаста и типа подвески

- •4.2. Подбор грузонесущего органа (канаты и цепи) и грузозахватного приспособления

- •4.2.2. Цепи.

- •4.3 Установление основных размеров барабанов и блоков

- •Наименьшие допускаемые значения коэффициента е

- •4 .3.1 Крепление каната к барабану

- •4.3.2 Фрикционные барабаны

- •4.4 Подбор двигателя и редуктора

- •4 .4.1 Ручной привод

- •4.4.2 Электропривод

- •4.5 Расчёт тормозного устройства.

- •4.5.1 Классификация тормозов

- •Колодочные тормоза - наиболее часто применяемая в гпм конструкция тормозов. А) Одноколодочный тормоз

- •Грузоупорные тормоза (Тормоза, замыкаемые весом груза)

- •В таких тормозах развиваемый тормозной момент пропорционален весу поднимаемого груза.

- •Проверка фрикционных тормозов на нагрев.

- •Б) уточненная методика оценки теплового режима тормоза базируется на составлении баланса потоков энергии (выделяемого и отводимого).

- •Проверка на нагрев аналогично предохранительной фрикционной муфте.

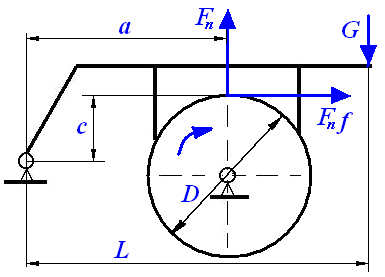

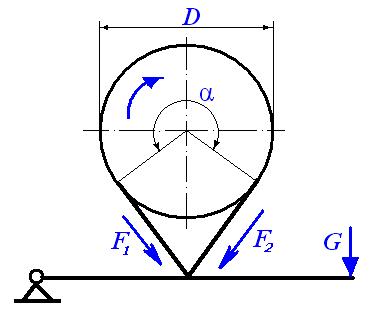

Колодочные тормоза - наиболее часто применяемая в гпм конструкция тормозов. А) Одноколодочный тормоз

Условие торможения: тормозной момент Tтр должен быть больше момента Tдв , развиваемого электродвигателем Tтр=0,5DFnf>Tдв

Fn - нормальная сила контактного давления, Fn=2Tтр/Df

f - коэффициент трения,

- коэффициент трения,

D - диаметр тормозного шкива. Необходимая замыкающая сила G находится из условия равновесия рычага -Fna ± Fnfc+GL=0,

G=Fn(a±fc)/L, где знак "+" соответствует направлению вращения шкива, указанному на рисунке стрелкой, а знак "-" - противоположному. У одноколодочного тормоза тормозной момент зависит от направления вращения шкива. Такие тормоза называются тормозами одностороннего действия. Если в выражении для замыкающей силы перед произведением fc стоит знак "+", то тормоз называется суммирующим, а если знак "-", то дифференциальным. Если у дифференциального тормоза fc>a, то тормоз будет самозатягивающимся и непригодным к работе. Если в одноколодочном тормозе конструктивно обеспечить с=0, то он становится тормозом двустороннего действия. Основной недостаток одноколодочного тормоза состоит в создании на вал шкива изгибающего усилия. б) Двухколодочный тормоз

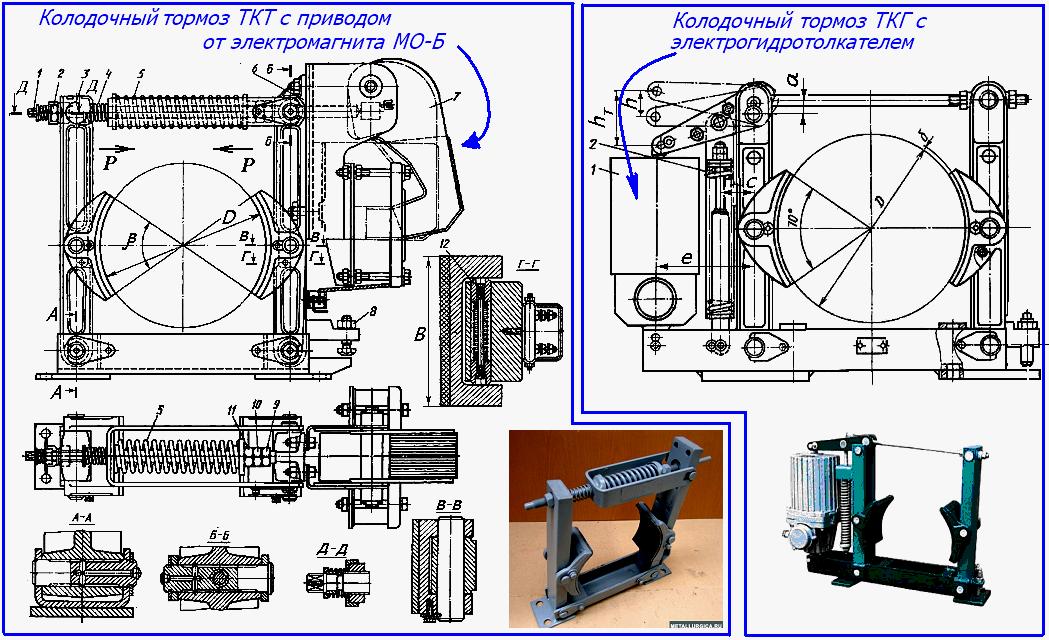

Двухколодочные тормоза наиболее распространены благодаря высокой надежности и минимальному нагружению тормозного шкива. Замыкание в таких тормозах осуществляется предварительно сжатой пружиной, а размыкание – электромагнитом или гидротолкателем. Замыкание тормоза осуществляется основной замыкающей пружиной 5,

предварительное сжатие которой для получения необходимой силы замыкания производится гайкой 11 и контргайкой 10.

Размыкается тормоз электромагнитом 7, укрепленном на тормозном рычаге 6. Якорь электромагнита надавливает на шток тормоза и разводит оба рычага, освобождая тормозной шкив. Между скобой основной пружины и рычагом 3 установлена вспомогательная пружина 4. Эта пружина служит для разведения рычагов тормоза при его размыкании. Для размыкания тормоза при обесточенном электромагните, например с целью замены изношенных фрикционных накладок на колодках, используется гайка 9, отводимая по штоку 1 до упора в рычаг 6. Фиксация колодок относительно тормозного рычага, исключающая трение колодок о шкив при разомкнутом тормозе, осуществляется штыревыми пружинными фиксаторами 12, заложенными в тело рычагов 3 и 6. Равномерность отхода обеих колодок от шкива достигается установкой винта 8. Восстановление нормального зазора между шкивом и колодкой по мере износа фрикционного материала производится гайкой 2. Конструкции отдельных узлов тормоза показаны на разрезах и сечениях рисунка.

И з

уравнений моментов относительно

з

уравнений моментов относительно

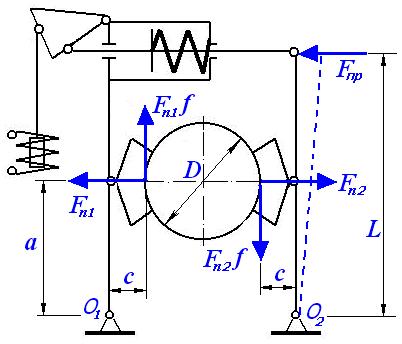

точек О1 и О2 имеем: Fn1= FпрL/(a+fc)

Fn2= FпрL/(a -fc)

Отсюда следует, что Fn1≠Fn2 и износ тормозных накладок будет различен. Тормозной момент, создаваемый силами трения Tтр= 0,5Fn1fD+0,5Fn2 fD.

Подставляя в выражение для тормозного момента соотношение между контактными усилиями, получаем Fn1=Tтр(a-fc)/fDa

Fn2=Tтр(a+fc)/fDa

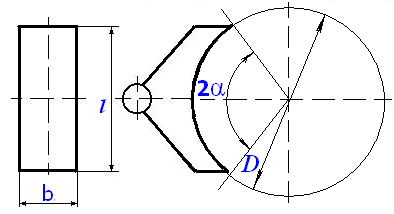

Недостаток, связанный с различием Fn1 и Fn2 , можно исключить конструктивно, обеспечив с=0. Тогда Fn1=Fn2=Fn, Tтр= Fn fD. Для повышения стабильности работы тормоза конструктивно обеспечивают усилие замыкающей пружины на 10...15% больше его расчетной величины. Найдем минимальный диаметр шкива из следующего условия: давление на фрикционных накладках не должно превышать заданного уровня р= Fn∕bl ≤[p]

b и l - ширина и длина тормозной колодки соответственно.

Материал тормозной накладки |

Допустимое давление на колодку [p] МПа |

Стальная вальцованная лента |

0,6...0,8 |

Ферродо |

0,2...0,3 |

Ретинакс |

0,4...0,6 |

Ф ормула

проверочного

расчета двухколодочного тормоза

cоответствует

случаю наибольшего значения нормального

давления (на правой колодке).

р=Tтр

(a+fc)/fDbl≤[p]

ормула

проверочного

расчета двухколодочного тормоза

cоответствует

случаю наибольшего значения нормального

давления (на правой колодке).

р=Tтр

(a+fc)/fDbl≤[p]

В проектном расчете задаются:

относительной длиной колодки

ψ1=l/D=0,5…0,8,

что

соответствует рекомендуемому по условию

охлаждения

ψ1=l/D=0,5…0,8,

что

соответствует рекомендуемому по условию

охлаждения

углу обхвата колодкой шкива 2α = 60...110 градусов.

конструктивным соотношением ψ2=b/l=0,5…0,65 Тогда формула проектного расчета двухколодочного тормоза имеет вид D=(Tтр(1+fc∕a)/([p]fψ12ψ2))1/3 Двухколодочный тормоз является тормозом двустороннего действия. При этом он практически не нагружает опоры тормозного шкива.

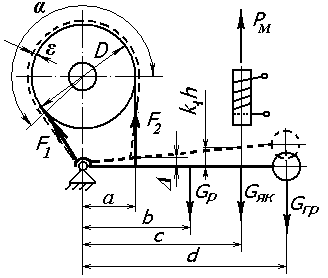

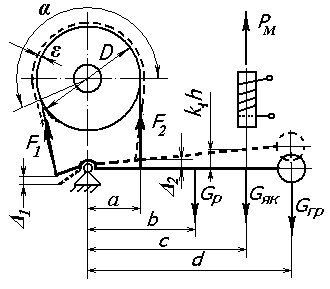

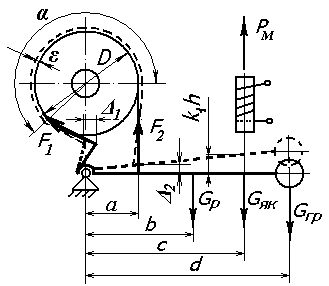

Ленточные тормоза

В них торможение осуществляется трением стальной ленты о стальной шкив. Преимущества (по сравнению с колодочными):

- простота конструкции

- тормозной момент значительно больший при одинаковых D и Р

Н едостатки:

едостатки:

- Создаёт значительное усилие, изгибающее тормозной вал

- Тормозной момент отличается неустойчивостью,

- Неравномерный износ фрикционного материала.

Ленточные тормоза обычно устанавливают на быстроходных валах. Угол обхвата - α =200...270 град. Основные нагрузочные соотношения ленточного тормоза Tтр=0,5(F1-F2)D

F1= F2еα f

Решая эти уравнения совместно, находим натяжение ветвей F1=2Tтреα f/D(еα f-1)

F2=2Tтр/D(еα f-1)

Можно показать, что давление на ленте равно р=2F∕bD≤[p]

F - усилие натяжения ленты b - ширина ленты

Так как усилие натяжения в набегающей ветви ленты - наибольшее, то максимальное давление на ленте (проверочный расчет) рmax=2F1/bD≤[p]

Отсюда F1=0,5Db[p]

Формулу для минимального диаметра шкива (проектный расчет ленточного тормоза), удовлетворяющего условию p=[p] : D=(4Tтреα f/([p]ψ3(еα f-1)))1/3

ψ3=b/D=0,33...0,5 В зависимости от принципиальной схемы различают ленточный тормоз:

1.Простой

2.Дифференциальный

3.Суммирующий

1.Простой

2.Дифференциальный

3.Суммирующий

Простой |

Дифференциальный |

Суммирующий |

Усилие набегающий ветви воспринимается какой-либо неподвижной точкой (чаще с осью вращения рычага). |

Оба конца закреплены на рычаге по обе стороны от оси его вращения, причём плечи Δ1 и Δ2 не равны между собой. |

Оба конца закреплены на рычаге с одной стороны от оси его вращения (Δ1 и Δ2 могут быть любыми). |

Является тормозом одностороннего действия (применяется в механизмах подъёма так, что он действует сильнее при торможении опускающегося груза) |

Малая замыкающая сила. Но существует возможность самозатягивания ленты, сопровождаемое толчками и повышенным износом. Из-за этого мало используется в лебёдках с машинным приводом. Обычно имеет ручное управление |

Обеспечивает возможность постоянного тормозного момента при прямом и обратном направлении вращения

|

Тормозной момент, развиваемый ленточными тормозами:

1.![]() для

простого

для

простого

2.![]() для

дифференциального

для

дифференциального

3.

![]() для

суммирующего при а1=а2=а

для

суммирующего при а1=а2=а

![]() при

а1

≠а2

при

а1

≠а2

Дисковые тормоза

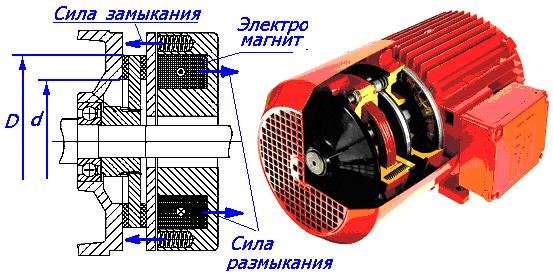

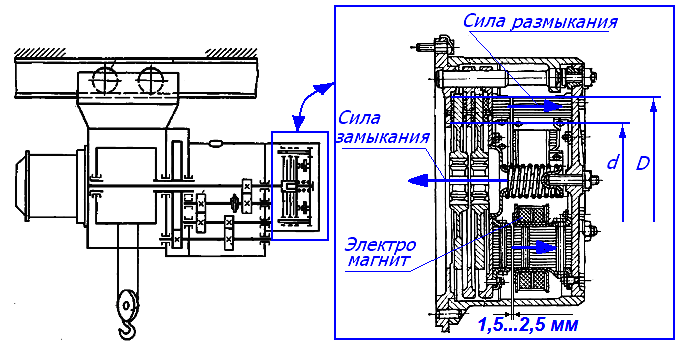

Электродвигатель может быть оборудован электромагнитным тормозом. По принципу действия это нормально замкнутый электромагнитный дисковый тормоз - тормоз размыкается электрическим способом, а замыкается — усилием пружин. Это соответствует основным требованиям техники безопасности.

Преимущества:

- Большие тормозные

моменты при малых габаритах

Большие тормозные

моменты при малых габаритах

- Отсутствие радиальных сил на валы

- Равномерный износ фрикционных материалов

- Возможность развивать тормозной момент независимо от направления вращения; Недостатки:

- Сложность отвода теплоты с поверхности трения

(Конструктивное решение проблемы отвода тепла – применение колодочно-дисковых тормозов)

Осевая сила необходимая для создания тормозного момента: Fx=4Tтр/ i f (D+d)

Давление на трущихся поверхностях должно соответствует условию:

p= 4Fx/π(D² - d²)≤[p]

i – число пар трения

D и d – Наружный и внутренний диаметр трения.