- •1. Общие сведения

- •2. Основные параметры гпм

- •3. Классификация гпм

- •3. Краны– у ниверсальные гпм.

- •4. Механизмы гпм

- •4.1 Выбор кратности полиспаста и типа подвески

- •4.2. Подбор грузонесущего органа (канаты и цепи) и грузозахватного приспособления

- •4.2.2. Цепи.

- •4.3 Установление основных размеров барабанов и блоков

- •Наименьшие допускаемые значения коэффициента е

- •4 .3.1 Крепление каната к барабану

- •4.3.2 Фрикционные барабаны

- •4.4 Подбор двигателя и редуктора

- •4 .4.1 Ручной привод

- •4.4.2 Электропривод

- •4.5 Расчёт тормозного устройства.

- •4.5.1 Классификация тормозов

- •Колодочные тормоза - наиболее часто применяемая в гпм конструкция тормозов. А) Одноколодочный тормоз

- •Грузоупорные тормоза (Тормоза, замыкаемые весом груза)

- •В таких тормозах развиваемый тормозной момент пропорционален весу поднимаемого груза.

- •Проверка фрикционных тормозов на нагрев.

- •Б) уточненная методика оценки теплового режима тормоза базируется на составлении баланса потоков энергии (выделяемого и отводимого).

- •Проверка на нагрев аналогично предохранительной фрикционной муфте.

4.5 Расчёт тормозного устройства.

Условия работы ГПМ требуют наличия тормозных устройств, обеспечивающих остановку механизма, удержание груза в определенном положении, а также перемещение исполнительного органа механизма с определенной скоростью.

Различают:

Тормоза – служат для регулирования скорости опускания груза (передвижения тележки), а также полной остановки и удержания в неподвижном состоянии.

О

становы

–

служат для

удержания (стопорения) висящего груза

на определённой высоте. Они дают

возможность свободного вращения

передач ГПМ в сторону подъёма и

препятствуют их обратному вращению

(только после отключения останова).

становы

–

служат для

удержания (стопорения) висящего груза

на определённой высоте. Они дают

возможность свободного вращения

передач ГПМ в сторону подъёма и

препятствуют их обратному вращению

(только после отключения останова).

4.5.1 Классификация тормозов

Тормоза классифицируют по следующим признакам:

А. По конструктивному исполнению рабочих элементов:

1. Колодочные (колодка взаимодействует с наружной или внутренней цилиндрической поверхностью тормозного барабана)

2. Ленточные (гибкая лента взаимодействует с наружной цилиндрической поверхностью тормозного барабана),

3. Дисковые,

4. Конусные,

5. Рельсовые (Элемент взаимодействует с плоскостью рельса).

Б. По назначению

1. Стопорные (для остановки и удержания груза на заданной высоте),

2. Спускные или остановочные (для остановки на заданном пути),

3. Регуляторы скорости.

В. По характеру действия приводного усилия:

1. Нормально – замкнутые или закрытые. (Замыкаются под действием внешнего усилия (вес груза, пружина) при выключенном приводе. Размыкаются при включении привода),

2. Нормально – разомкнутые или открытые. (Замыкаются оператором при нажатии на тормозную педаль когда необходимо остановить механизм),

3. Комбинированные.

Г. По эффективности торможения при реверсировании:

1. Одностороннего действия – простые или дифференциальные (Развивают различный момент трения в зависимости от направления вращения тормозного барабана)

2. Двухстороннего действия (Эффективность торможения не зависит от направления вращения).

Наличие в приводе самотормозящих червячных передач не исключает необходимости тормозных устройств, т.к. из-за вибраций и по мере износа червячная пара теряет самотормозящие свойства.

В большинстве случаев тормоз размещают на одном из быстроходных валов привода, что обеспечивает его минимальные габариты.

Остановы

Остановы служат для удержания поднятого груза на весу. Используют:

1 .

Храповые остановы

2.

Фрикционные остановы

.

Храповые остановы

2.

Фрикционные остановы

З уб

храпового

колеса рассчитывают:

уб

храпового

колеса рассчитывают:

на изгиб

m=1,75(Т/zψ[σи])1/3 Храповые колёса с внешним зацеплением

m=1,10(Т/zψ[σи])1/3 Храповые колёса с внутренним зацеплением

и проверяют на смятие по линейному удельному давлению: q=2Т/mψD≤[q]

z =10…24

число

зубьев храпового

колеса

=10…24

число

зубьев храпового

колеса

D=mz диаметр колеса с внешним зацеплением

D=mz–2h диаметр колеса с внутренним зацеплением

h – высота зуба

ψ =b/m=1,5…3,0 коэффициент относительной ширины

b – ширина зуба

[q]=400 н/мм допускаемое линейное удельное давление для цементованных и закалённых сталей.

Собачка рассчитывается:

на полное усилие F=2T/D , независимо от их числа в механизме.

Напряжение в опасном сечении: σ =6Т/bh3+ F/bh≤[σ]

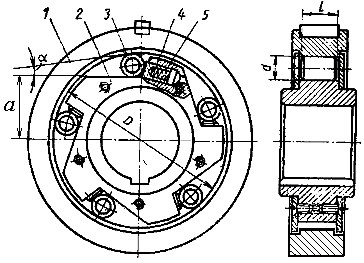

р олики

во фрикционном

останове

расчитываются на контактные

напряжения

под действием

силы

F=2T/zfD.

олики

во фрикционном

останове

расчитываются на контактные

напряжения

под действием

силы

F=2T/zfD.

при условии самоторможения f>tg α/2,

z - число роликов, (обычно 4)

f=0,06 - коэффициент трения ролика по цементованной или закалённой поверхности корпуса и втулки,

d и D – диаметр ролика и внутренний диаметр корпуса

α=arccos(2a+d)/(D-d)

l=F/[q]=1,5 d длина ролика.

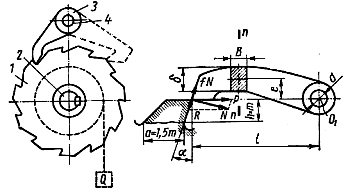

Колодочные тормоза