- •1.1.3 Синтез изопрена из ацетилена и ацетона Химизм (три стадии)

- •Из изопентана каталитическим дегидрированием в две стадии (в одну стадию)

- •1.2 Применение готового продукта

- •1.3 Характеристика сырья, вспомогательных продуктов и готового продукта в соответствии с требованиями стандартов. Стандарты и показатели

- •1.4 Экономическое обоснование выбора района строительства проектируемого производства.

- •2.2 Описание технологической схемы.

- •2.5 Новшество, введённое в проект

- •2.4 Устройство и принцип действия основного аппарата.

- •3.1.4 Расчет

- •4.2 Производственная санитария

- •4.3 Основы пожарной безопасности

- •4.3.1 Способы и необходимые средства пожаротушения.

- •5.2 Источники образования отходов, выбросов, стоков Таблица 5.2 - Состав и количество твердых отходов

- •6.1.3 Расчет численности основных, вспомогательных рабочих, итр, служащих и моп.

- •*Ппп1осн1 вспТ1итр поп

- •2. Сдельная система - позволяет заинтересовать работника в максимальной интенсивности труда, оплачивается каждая единица произведенного продукта, операции.

- •6.3 Технико-экономические показатели проектируемого производства.

- •6.4 Расчет годового экономического эффекта от реконструкции.

3.1.4 Расчет

Исходные данные

Продолжительность простоя оборудования на текущем ремонте, ч 120

Продолжительность простоя оборудования на капитальном ремонте, ч 360 Эффективный фонд рабочего времени Тэф ч, определили согласно 12, с.209/ по формуле

Тэф = Тк - Ткап - Ттек, /1/

где Тк - календарный фонд рабочего времени, ч;

Ткап - время затраченное на капитальный ремонт, ч; Ттек - время затраченное на текущий ремонт, ч. Тэф = 8760 - 120 - 360 = 8280 ч Часовая производительность установки Nh кг/ч, определили согласно /2,с. 209/ по формуле

Часовая производительность установки по готовому продукту, кг/ч

91000x1000 8280

Часовая производительность установки по готовому продукту с учетом потерь изопрена, кг/ч

10990,34- 1,025 = 11265,1

Таблица 1 - Состав готового продукта.

-

Mi, %(масс.)

mi, кг/ч

Mi, кмоль/час

Е i+nпентан

2,06

232,2

3,23

£а+упентены

1,42

159,96

2,29

Р" пентены

0,8793

99,05

1,41

Изопрен

95,64

10773,84

158,44

Изопропилацетилен

0,0005

0,056

0,0008

З-бутен-1-ин

0,0002

0,023

0,0003

Итого

100

11265,1

168,3711

Количество ацетиленовых соединений, поступающих на гидрирование, кг/ч определили:

- изопропилацетилен

0,056 кг/ч-это 0,1% х-это 100%

0.056-10О г- , ,

х=-=56 кг/ч

од '

-З-бутен-1-ин

0,023 кг/ч-это 1% х-это 100% х=0,023* 100=2,3 кг/ч

Количество поступающего (3- пентена

99,05:0,99=100,05 кг/ч Количество поступающих £а+упентенов

159,96:0,98=163,23 кг/ч

Количество поступающего изопрена

10773,84:0,97=11107,05 кг/ч

Таблица 2 - Состав и количество изопрен - изопентановой фракции, поступающей на гидрирование

-

Mj, %(масс.)

nij, кг/ч

Mj, кмоль/час

X i+nпентан

1,35

156,4

2,17

X 6 + г пентены

1,41

163,23

2,33

в - пентены

0,87

100,05

1,43

Изопрен

95,87

11107,05

163,34

З-бутен-1-ин

0,48

56

0,85

Изопропилацетилен

0,02

2,3

0,04

Итого

100

12069,64

170,16

Количество З-бутен-1-ина вступившего в реакцию (1)

0,02-0,0002=0,0198 кг/ч Количество образовавшегося изопрена, кг/ч, определили по уравнению

(о

х= 0,0198x68 =00204

66 КГ/Ч

Количество водорода, кг/ч, вступившего в реакцию по уравнению (1)

х= 00204x2 =отб

68 кг/ч

Количество изопропилацетилена, вступившего в реакцию (2)

0,48-0,0005=0,4795

Количество образовавшегося а-изопентена, кг/ч, определили по уравнению (2)

0,4795x70 68

Количество водорода, кг/ч, вступившего в реакцию по уравнению (2)

0,49x2 x-^jp- 0,014

Количество £а+упентенов, кг/ч, вступивших в реакцию по уравнениям (3), (4)

163,23x0,02=3,26

Количество образовавшегося изопентана, кг/ч, определили по уравнениям (3) и (4)

3,26x72

х=_7о^ =3'35

Количество водорода, кг/ч, вступившего в реакцию по уравнениям (3), (4)

72

Количество вступившего в реакцию (3-пентена, кг/ч, определили по уравнению (5)

х = 100,05*0,01=1

Количество образовавшегося изопентана, кг/ч, определили по уравнению (5)

х=^ = 0,97 72

Количество водорода, кг/ч, вступившего в реакцию по уравнению (5)

х=^ = 0,03 72

Количество водорода, подаваемого на установку определили на основании соотношения ацетиленовые : водород

(56 + 2,5) * 2

= 23,4

кг/ч

Количество не прореагировавшего водорода, кг/ч

23,4 - (0,0006+0,014+0,09+0,03) = 23,27

Общее количество отдувок, кг/ч, на основании их состава:

23,27 кг/ч - 6,77% хкг/ч -100% х = 333,51 кг/ч

Таблица 3 - Состав и количество отдувок

-

Компоненты

М, %>(масс.)

кг/ч

Водород

6,77

23,27

Z i+nпентан

20,08

69,04

Xа+упентены

15,1

51,92

3 - пентены

42,31

145,47

Изопрен

15,74

54,12

Итого

100

343,83

Таблица 4 - Сводная таблица материального баланса.

Приход |

Расход |

||||

Наименование |

кг/т |

кг/ч |

Наименование |

кг/т |

кг/ч |

Изопентан- изопреновая фракция, |

11585,53 |

1027,93 |

Изопентан- изопреновая фракция, |

11265,1 |

999,49 |

в т.ч. : X i+n пентан X а+упентеныР - пентены Изопрен Изопропилацети лен З-бутен-1-ин |

156,4 163,23 100,05 11107,05 57,93 2,5 |

13,88 14,48 8,88 985,5 4,97 0,22 |

в т.ч. : X i+n пентан X а+упентеныР - пентены Изопрен Изопропилацетилен З-бутен-1-ин |

232,2 159,96 99,05 10772,84 0,056 0,023 |

20,60 14,19 8,75 955,98 0,005 0,002 |

Водород |

23,4 |

2,08 |

Отдувка, |

343,83 |

30,52 |

|

|

|

в т.ч.: водород X i+n пентан Xа+упентены р - пентены Изопрен |

23,27 69,04 51,92 145,47 54,12 |

2,06 6,13 6,61 12,91 4,80 |

Итого: |

11608,93 |

1030,01 |

|

11608,93 |

1030,01 |

Расходный коэффициент пересчета составит:

1000

3.2 Конструктивный расчет.

Целью расчета является определение конструктивных размеров аппарата, числа реакторов для обеспечения заданной производительности.

3.2.1 Исходные данные.

- плотность изопентан - изопреновой фракции, кг/м3, (1, с. 16) 678,4

- время пребывания реагентов в аппарате, ч, (1, с. 16) 0,87 -линейная скорость движения ИИФ, м/с, (1, с. 16) 0,01 -линейная скорость движения продуктов , м/с 0,2

- объемная скорость подачи сырья, ч'1 15 -плотность водорода, кг/м3, (6, с.55) 0,09 -в расчете использованы данные сводной таблицы материального баланса.

3.2.2 Расчет

Объем рабочей зоны Vp м3, равен объему катализатора никель на кизельгуре VK м , который определяли согласно (7, с.28) по формуле

v* =v~ • т

у об

где VK - объёмный расход реагентов, м /ч;

Vo6- объемная скорость подачи сырья, ч" .

Объемный расход изопентан - изопреновой фракции подаваемой на гидрирование VT м7ч ,определили согласно (7, с.28) по формуле

V* = ~ (2)

где G - массовый расход реагентов, кг/с; р - плотность реагента, кг/м3.

ф 678,4

Объемный расход водорода определили по формуле

23 4

Ve=—= 260 м3/ч

0,09 м/ч

VT=16,61 + 260 = 276,61 м3/ч

К,=Ж=18>44мз

Количество реакторов пшт, на заданную производительность определяли согласно (7, с. 174) по формуле

V

п =

общ

(3)

пр

где Vo6uI - общий объём рабочей зоны, м ;

Vo6- принятый объем одного аппарата, м3.

18'44

п= -jy = 3,67 * 4 шт

К установке принимаем 4 реактора: три в работе, один в резерве. Площадь сечения одного аппарата S м2, определили согласно (7, с.28) по формуле

где

пхсо '

п - количество реакторов, шт; со - линейная скорость потока, м/с.

(4)

5. 276,61=1,92м24x0,01x3600

Диаметр аппарата D м, определили согласно (7, с.28) по формуле

D = 1.13xV5 D = 1.13xVl92=l,4м

(5)

Высоту реакционной зоны одного аппарата Н м, определили согласно (7, с.28) по формуле

я = ^

S(6)

tf=iMl=2>4 4x1,92

Расчёт диаметра штуцеров.

Диаметр штуцера d м, определили согласно /2,с.28/ по формуле

V

d=U3-^-, (7)

где V - объёмный расход реагентов, м3/с;

w- скорость потока, м/с. Диаметр штуцера для подачи изопреновой фракции с1ББФ м, определили согласно формуле (7)

с!ББФ= 1,13 1-^-= 0,3 83м

А,3600-0,01-4

Диаметр штуцера приняли 400 мм.

Диаметр штуцера для отвода продуктов реакции d0T м, определили согласно формулы (7)

d=l,13J276,61

= 0,35м А'

3600 -0,2 -4

Диаметр штуцера приняли 350 мм.

Диаметр штуцера для подачи водорода dH2 м, определили согласно формулы (7)

dH2=l,13J-—-= 0,339м

д| 3600-0,2-4

Диаметр штуцера приняли 350 мм.

В соответствии с ГОСТ 26.291 следующими характеристиками: Материал реактора Диаметр внутренний, мм Высота целой части, мм Вместимость номинальная, м3

94 принимаем стандартный аппарат со

09Г2С 1400 2025 5,0

3.3 Тепловой расчет.

Тепловой расчет производится с целью определения тепловой нагрузки аппарата и количества теплоносителя для поддержания заданного режима.

3.3.1 Схема тепловых потоков.

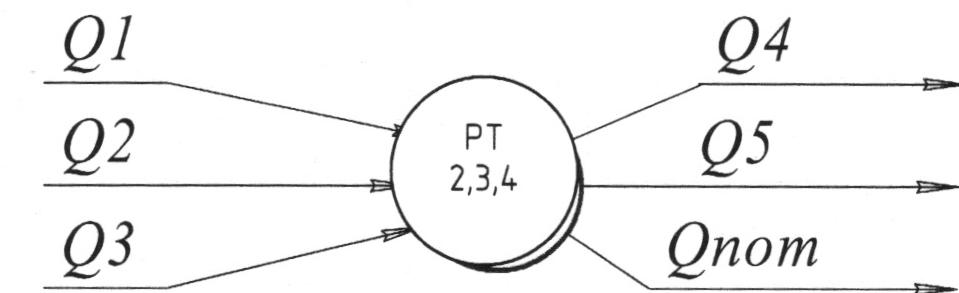

где РТ1,2,3 - реактора гидрирования;

Qi- количество теплоты, поступающей с изопентан - изопреновой фракцией;

Q2 - количество теплоты, поступающей с водородом;

Q3 - теплота экзотермических реакций;

Q4 - теплота, отводимая продуктами реакции;

Q5 - теплота, отводимая хладоагентом;

Qnor - потери тепла в окружающую среду.

3.3.2 Исходные данные:

Температура изопентан - изопреновой фракции, °С 20

Температура водорода, С 20

Температура продуктов реакции, °С 40

Температура рассола на входе,°С минус 5 Температура рассола на выходе, °С 0

3.3.3 Расчёт

Уравнение теплового баланса реактора в общем виде согласно (2,с.22)

Qi + Q2 + Q3 = Q4 + Q5 + QnoT (8)

Количество теплоты, поступающей с изопентан - изопреновой фракцией определили согласно (8,с.15) по формуле

Q^GI(9)

где G - массовый расход ИИФ, кг/ч;

I - мольная энтальпия ИИФ, Дж/кмоль.

Мольную энтальпию смеси компонентов изопентан - изопреновой фракции определили согласно (8,с.15) по формуле

/ =

мол.ср

м

(10)

где 1МОл.ср - средняя мольная энтальпия фракции, Дж/кмоль; М - мольная доля фракции, моль

Среднюю мольную энтальпию смеси компонентов фракции определили согласно (8,с.15) по формуле

^мол.ср^ ] ^моллУi 1

(П)

где IM0JLi- мольная энтальпия компонента фракции, Дж/кмоль; yt- мольная доля компонента фракции.

Мольные энтальпии компонентов приняли равными: -изопентана, Дж/моль 118577 -изопентена, Дж/моль 108018,2 -изопрена, Дж/моль 99554,4

„„=Ц 8577 • -=i^- + 108018,2-+ 99554,40 •

мол.ср

170,16 170,16

= 99463,12 Дж/кмоль

170,16

ИИФ

99463,12 170,16

= 584,53 дж/кг

л 14585,1-584,53

а=-З^й-= ^81,07 Вт

Количество теплоты, поступающей с водородом, определили согласно (7,с.22) по формуле

Q2- G2х снх t,

где G2 - Массовый расход водорода, кг/ч;

сн - теплоёмкость водорода, Дж/(кг-К);

tm - температура водорода, °С. Теплоемкость водорода приняли согласно (6, с.77) сн =14415 Дж/кг*К

(12)

а =14415x^x20= 1873,95 Вт 2 3600

Тепло, выделяющееся в результате реакции, определяли по формуле (7,с.25)

Q3 = 1000 xqpхг|, (13)

где qp - тепловой эффект реакции, Дж/моль;

л - количество вещества, вступившего в реакцию, кмоль/с.

Теплоту реакций гидрирования qp Дж/моль, определили согласно (7,с.25) по формуле

ЯР = -АЯ2°98 (14)

где А//298 - изменение энтальпии реакции, кДж/моль;

Изменение энтальпии реакции, Л^298 кДж/моль, определили согласно /2,с.26 / по формуле

^^298 ~ У! Д^298(#ОЯЧ ~ У! 2ЩИСХ) (15)

- лн298 = АН29В(ИСХ) - У АН2П(К0Н)? (16)

где АН2щК0Н) - сумма энтальпий образования продуктов реакции,

к Дж/моль;

^^2щисх) - сумма энтальпий образования исходных веществ, к Дж/моль;

Энтальпии образования АН-ш принимали согласно (9, табл.10) AHic5H6 = 135756 Дж/моль ^/с5я8= 150840 Дж/моль A#a-/c5tf10 = 156287 Дж/моль bHy_iCiHw= 156287 Дж/моль &Hp-iC5Hw= 169695 Дж/моль ^/с5я12= 173466 Дж/моль

Изменение энтальпии реакции гидрирования З-бутен-1 ин определили по уравнению (1)

- АЯ2°98 =139527 - 135756 = 3771 Дж/моль

Изменение энтальпии реакции гидрирования изопропилацетилена определили по уравнению (2)

. АЯ2°98 =156287 - 150840 = 5447 Дж/моль

Изменение энтальпии реакции гидрирования a-iCsHio определили по уравнению (3)

- АЯ2°98 =173466 - 156287= 17179 Дж/моль

Изменение энтальпии реакции гидрирования y-iCsHjo определили по уравнению (4)

-Д#298 =173466 - 156287 = 17179 Дж/моль

Изменение энтальпии реакции гидрирования B-iC5Hi0 определили по уравнению (5)

. АЯ298 =173466 - 169695 = 3771 Дж/моль

Количество теплоты, выделившееся за счет образования изопрена по уравнению реакции (1) Оизоп, кВт, определили по формуле

1000x3771x163,34 Qu3on=-777^-= 171098,65 кВт

Количество теплоты, выделившееся за счет образования (3- пентена, по уравнению (2) Qp-пентена ,кВт, определили по формуле

1000x5447x1,43 &a-iC5H]0 ~ -2163,67 кВт

Количество теплоты, выделившееся за счет образования изопентана, по уравнениям (3) и (4) ънп, кВт, определили по формуле

1000x17179x2,17 QicsHn~ 3600 _ 10355,12 кВт

Количество теплоты, выделившееся за счет образования изопентана, по уравнению (5) Ф/с5н12 , кВт, определили по формуле

1000x3771x2,17 QiC5Hu ~ 3600 "2273,08 кВт

Суммарное количество теплоты, выделяющееся за счет эндотермических реакций определили

Q3 = 171098,65+2163,67+10355,12+2273,08=185890,52 Вт

Количество теплоты, уносимые продуктами реакции определили по формуле (7, с.25)

3 91 3 7 158 44

Ko.cn = 118577--Ш- +108018,2 • + 99554,4 • =

мол-ср168,37 168,37 168,37

= 98331,28 Дж/кмоль

т 98331,28 сал „

/=l68^ =584'°2*/Kr

„ 11265,1 - 584,02

а=-збоо-=1827>51Вт

Приняли, что потери тепла в окружающую среду, составляют 5% от общего прихода тепла

QnoT=(Qi + Q2 + Q3)x0,05 (17)

Qn0T = (1881,07+1873,95+185890,52) х0,05 = 9482,28 Вт

Количество отводимой теплоты Q5, Вт, определили по уравнению теплового баланса

Q5 = Qi + Q2 + Q3-Q4-QnoTQ5 = 1881,07+1873,95+185890,52-1827,51-9482,28=178335,75 Вт

Таблица 5- Сводная таблица теплового баланса.

Приход |

Расход |

||

Наименование |

Вт |

Наименование |

Вт |

с поступающим сырьем |

1881,07 |

с продуктами реакции |

1827,51 |

с поступающим водородом |

1873,95 |

отводимое тепло |

178335,75 |

в результате экзотермических реакций |

185890,52 |

потери в окружающую среду |

9482,28 |

Итого |

189645,54 |

|

189645,54 |

3.4 Расчет и подбор вспомогательного оборудования.

Назначение расчета: определение вместимости и числа аппаратов технологической схемы (сборников, насосов, промежуточных теплообменников).

3.4.1 Расчет емкости.

Ёмкость предназначена для сбора изопентан-изопреновой фракции после сепаратора СП5 и холодильника АТ6.

Исходные данные:

Массовый расход ИИФ, кг/ч 999,45 Плотность фракции, кг/м3 678,4

Время заполнения аппарата, ч 0,75

Расчёт

Вместимость ёмкости V, м3, определяли согласно (7, с.31) по формуле

Gхт

V=-, (18)

Р *<Р

где G - массовый расход шихты, кг/с; р-плотность шихты, кг/м3; ф-коэффициент заполнения ёмкости, при хранении жидкости приняли равным 0,9;

qfc-время заполнения ёмкости.

999,45x0,753

VeMK" 678,4x0,9_1'23М

По таблице согласно (7, с.32) установили, что заданной ёмкости соответствует ёмкость по ГОСТ 9931-79

вместимость, м3 1,25

диаметр, мм 1200

длина целой части, мм 650

площадь внутренней поверхности, м2 5,75

3.4.2.Расчет центробежного насоса.

Предназначен для откачки готового продукта на склад.

Массовый расход ИИФ, кг/ч 11265,1

Плотность фракции, кг/м 678,4 Геометрическая высота подъема жидкости, м 12

Гидравлическое сопротивление трубопроводов:

- всасывающего, м 1

- нагнетающего, м 7 Избыточное давление в резервуарах:

- расходном, Па 0,08-106

- приемном, Па 0,5-106

Производительность насоса V, м3/с , определили согласно (7, с.34) по формуле

т

V=-, (19)

ЗбООхсv '

где m - массовый расход жидкости, кг/с; р-плотность жидкости, кг/м

т, 11265,1 _ _ _ ., з.

V =--— = 0,0046 м/с

3600x678,4

Напор полный Нп, м, определили согласно (7, с.34) по формуле

#„= Яг+{^-^ +Яг+Л„ , (20)

где Pi - давление в расходном резервуаре, МПа; Рг - давление в премном резервуаре, МПа; Нг - геометрическая высота подъёма, м;

Нвс - высота всасывания,м; hH - высота нагнетания, м.

Н„ = 12 +

(0,5 - 0,08) -106 678,4x9,81

+ 1 + 7= 83,15м

Полезную мощность насоса Nn, кВт, затрачиваемую на перемещение жидкости определили согласно (7, с.31) по формуле

N _ pxg*HzxV1000

(21)

N=678,4x9,81x83,15x0,0046=2 ^ " 1000

Мощность, которую должен развивать электродвигатель, определили согласно (7, с.34) по формуле

(22)

где зн-КПД насоса, зн=0,6;

з п - КПД передачи от электродвигателя к насосу, з п = 0,94.

2 54

N=

'=4,5

кВт 0,6x0,94

Приняли насос со следующей характеристикой (7, с.33):

Марка насоса Х20/53

Объёмный расход, м /ч 20

Напор насоса, м 53

Частота вращения, об/с 48,3

Тип электродвигателя ВАО-52-2

Мощность, кВт 13 Приняли к установке два насоса: один в работе, второй в резерве.

3.4.3. Расчет холодильника.

Холодильник предназначен для дополнительной конденсации паров изопентан-изопреновой фракции, выходящей из сепаратора СП5. Исходные данные:

Начальная температура фракции, С Конечная температура фракции, °С Начальная температура рассола, °С

где FpaC4 - поверхность теплообмена по расчету, м2;

FBbl6 - поверхность теплообмена у выбранного аппарата, м2.

10'43 по. 1 п--- 0,95 « 1

11

Установили один холодильник.

4. ОХРAHA ТРУДА И ПРОТВОПОЖАРНАЯ ЗАЩИТА. 4.1. Техника безопасности

Производство и очистка изопрена относится к категории пожаровзрывоопасных производств. Сырьё и вспомогательные материалы, конечный продукт являются огневзрывоопасными веществами. Их пары в смеси с воздухом образуют горючие и взрывоопасные смеси.

Максимально возможное давление в технологическом процессе 0,25 МПа (2,5 кгс/см ), максимально возможная температура 390°С (перегретый водород, поступающий на активацию катализатора в реакторы).

Процесс восстановления катализатора осуществляется в токе водорода при нагревании, поэтому основным требованием техники безопасности является строгое соблюдение всех норм технологического регламента: температуры, давления, расхода водорода. Малейшее отклонение от заданных норм может привести к аварии, взрыву или пожару.

Заполнение системы водородом разрешается проводить только после содержания кислорода в продувочном азоте не более 0,01% об.

При обнаружении утечки водорода в аппарате или фланцевых соединениях технологического трубопровода, запрещается устранять неисправность путём подтягивания болтов, подчеканки швов до полной продувки системы от водорода азотом.

Перед устранением утечки необходимо сделать анализ газа из системы на содержание водорода - должно быть отсутствие последнего.

Для предотвращения попадания воздуха в систему, в последней поддерживается избыточное давление не менее 0,03 МПа (0,3 кгс/см ).

Все работы необходимо проводить при включенной приточно-вытяжной вентиляции.

Систематически следить за состоянием и исправностью электрооборудования, так как повреждение токоведущих частей может быть причиной взрыва или пожара от электрической искры.

Санитарно-гигиеническая характеристика производства определяется применением и получением веществ наркотического и раздражающего действия (изопрен, изоамилены, изопентан, толуол, диметилформамид).

По санитарной характеристике цех относится к группе 36. В виду того, что пары углеводородов тяжелее воздуха и собираются в низких местах, наибольшую опасность представляют лотки, приямки, колодцы, где могут образовываться смеси паров углеводородов с воздухом.

Для предупреждения создания взрывоопасных концентраций углеводородов в насосных помещениях установлены сигнализаторы взрывоопасных концентраций. Сигнализаторы сблокированы с аварийной вентиляцией, которая включается от срабатывания любого сигнализатора.

В связи с применением в цехе выделения и очистки изопрена сырья и материалов, оказывающих вредное воздействие на окружающую среду и организм человека, предусмотрены следующие мероприятия:

1. Несконденсировавшиеся газы отделения экстрактивной ректификации подаются на дополнительное извлечение в абсорбционную колонну поз. 50.

2. Все отдувки цеха перед сбросом направляются на дополнительную конденсацию в аппараты поз. 2016/1, 2016/2 и 431а.

3. Подтоварная вода из ёмкостей и промывная вода с узла отмывки изопрена направляются в цех И-2 для отмывки контактного газа от тяжелых углеводородов или в цех ИП-10, поэтому постоянного сброса в химически загрязненную канализацию в цехе нет.

4. В помещениях цеха предусмотрена приточно-вытяжная вентиляция. Контроль воздуха рабочей зоны в производственных помещениях и наружных установок цеха осуществляется лабораторией службы воздуха и ВГСО.

5. Для предотвращения загрязнения почвы вокруг цеха предусмотрены асфальто-бетонныеотмостки, автодороги, площадки, подъезды, тротуары также бетонированы.

Технологическое оборудование, вынесенное на наружные установки, размещается на бетонированных площадках с лотками для сбора атмосферных осадков.

Для предупреждения создания взрывоопасных концентраций углводородов в цехе установлены сигнализаторы довзрывоопасных концентраций типа СВК-ЗМ-1. Сигнализаторы сблокированы с аварийной вентиляцией, которая включается от срабатывания любого сигнализатора.

При срабатывании сигнализаторов довзрывоопасных концентраций обслуживающий персонал в первую очередь обязан выяснить место загазованности и причину, сообщить дежурному ВГСО и принять меры по ликвидации загазованности если это возможно, без останова узла, установки, цеха. При невозможности устранения загазованности без останова узла, установки, цеха, обслуживающий персонал должен немедленно поставить в известность диспетчера ЗАО, руководство цеха и остановить цех согласно плана локализации аварийных ситуаций. Сделать запись в вахтовом журнале.

Средств автоматического включения пожарной техники в цехе не имеется.

В цехе предусмотрены пожарные извещатели; предусмотрена при пожаре возможность централизованного отключения вентиляционных систем;

Процесс горения продуктов производства изопентана может сопровождаться взрывами с выделением большого количества тепловой энергии. В связи с этим повышается опасность распространения пожара. При возникновении пожаров необходимо принять меры по отключению аппаратов и

трубопроводов ближайшей арматурой и по снижению давления и температуры в аппаратах, содержащих горючие и взрывоопасные газы и жидкости.

При тушении возникших пожаров необходимо подавать большое количество воды и пенообразующих веществ, а также негорючих газов, которые снижают содержание кислорода в зоне горения.

Все наружные установки, аппараты и агрегаты снабжены разветвленной сетью азота и пара. При тушении пожара личный состав, участвующий в тушении, должен иметь при себе средства газозащиты.

Для тушения пожара применяются следующие способы:

Способ тушения, основанный на разбавлении реагирующих веществ, для чего применяются: азот, водяной пар, вода, инертный газ.

Способ прекращения горения, основанный на принципе изоляции -средствами тушения являются: химическая или механическая пена, порошковые и пенные огнетушители, асбестовое одеяло, сухой песок.

Способ прекращения горения, основанный на принципе охлаждения, средствами являются: вода, углекислота.

Для тушения пожаров в цехе используются следующие средства:

а) углекислотные огнетушители ОУ-2, ОУ-80, ОУ-5, ОВП-100 - для тушения электрооборудования;

б) порошковые огнетушители ОПУ-5 - для тушения электрооборудования;

в) установка пенотушения в насосных помещениях отделений №1,2

г) кольца орошения и лафетные стволы;

д) асбестовое одеяло, кошма, сухой песок - для тушения небольших очагов пожара ;

е) стояки паро-иазототушения, сухотрубы;

Возникновение зарядов статического электричества происходит при движении веществ с низкой электрической проводимостью, относитель-ном перемещении двух находящихся в контакте тел, проведении операций слива налива, перекачивания и переливания жидкостей из сосуда в сосуд, особенно при поступлении их в аппарат или емкость свободно падающей струёй. Всё оборудование и трубопроводы, находящиеся в цехе технологически соединенные между собой, рассматриваются как единая электрическая цепь, вследствие чего все фланцевые соединения должны иметь либо приваренные металлические перемычки, либо не менее четырех тщательно затянутых болтовых соединений.

Для снижения интенсивности зарядов статического электричества, где этого не требует технология, должно быть исключено разбрызгивание, распыление веществ; скорость движения материалов в аппаратах и трубопроводах не должна превышать значений предусмотренных регламентом и инструкциями.

В качестве защитной меры от статического электричества принят отвод разрядов статического электричества посредством заземления

оборудования, коммуникаций и ёмкостей, в которых оно возникает и может накапливаться.

Запрещается во избежание искрения и взрыва во время технологического процесса нарушать целостность заземляющих перемычек, соединяющих элементы оборудования с контуром заземления. Заземление должно систематически проверяться электролабораторией по графику.

В качестве защитной меры от статического электричества принят отвод зарядов путем заземления оборудования и коммуникаций.

Использование опусков при закрытом наливе жидкостей, исключающих разбрызгивание веществ. Не допускать увеличения скорости движения продуктов по трубопроводам выше, чем предусмотрено проектом