- •1.1.3 Синтез изопрена из ацетилена и ацетона Химизм (три стадии)

- •Из изопентана каталитическим дегидрированием в две стадии (в одну стадию)

- •1.2 Применение готового продукта

- •1.3 Характеристика сырья, вспомогательных продуктов и готового продукта в соответствии с требованиями стандартов. Стандарты и показатели

- •1.4 Экономическое обоснование выбора района строительства проектируемого производства.

- •2.2 Описание технологической схемы.

- •2.5 Новшество, введённое в проект

- •2.4 Устройство и принцип действия основного аппарата.

- •3.1.4 Расчет

- •4.2 Производственная санитария

- •4.3 Основы пожарной безопасности

- •4.3.1 Способы и необходимые средства пожаротушения.

- •5.2 Источники образования отходов, выбросов, стоков Таблица 5.2 - Состав и количество твердых отходов

- •6.1.3 Расчет численности основных, вспомогательных рабочих, итр, служащих и моп.

- •*Ппп1осн1 вспТ1итр поп

- •2. Сдельная система - позволяет заинтересовать работника в максимальной интенсивности труда, оплачивается каждая единица произведенного продукта, операции.

- •6.3 Технико-экономические показатели проектируемого производства.

- •6.4 Расчет годового экономического эффекта от реконструкции.

2.5 Новшество, введённое в проект

Замена распылительного устройства водорода в нижней части реактора на другое устройство, позволяющее более полно расходовать водород, подаваемый в реактор.

Попадая под распределительную решётку с насадками, водород, как лёгкий газ, стремится быстрее подняться вверх, при этом он находит кратчайший путь среди насадок и поднимается по одной траектории.

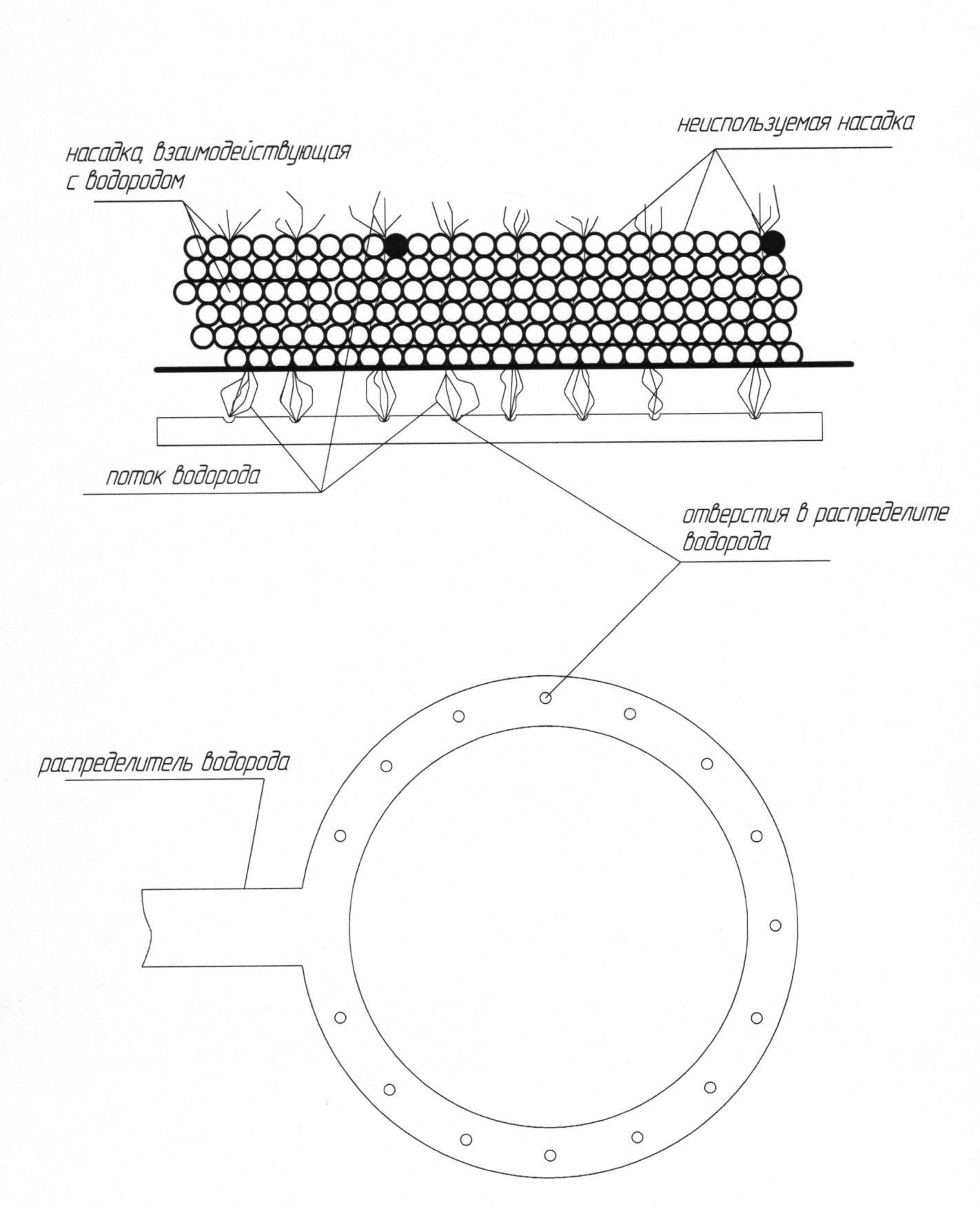

Большую роль в распределении водорода под решёткой с насадками играет само распределительное устройство. Имея отверстия только с одной стороны (сверху), существующий в реакторе гидрирования распределитель не обеспечивает полное взаимодействие водорода с ацетиленовыми углеводородами. На рисунке 1 показано, что водород проходит не через весь объём насадок.

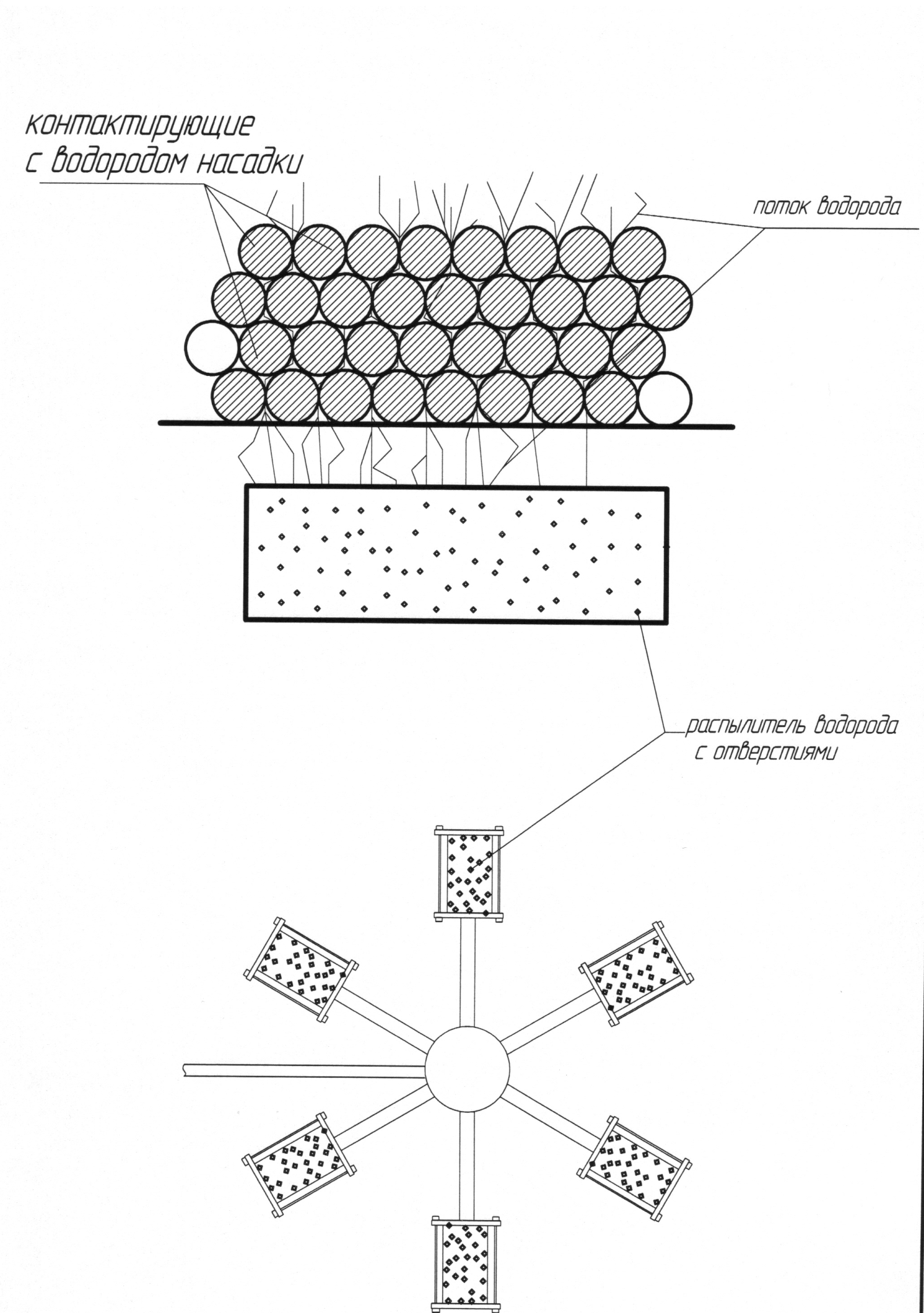

Увеличив площадь распыления водорода под слоем насадки, можно добиться более полного использования водорода, подаваемого в реактор и уменьшить отходы ещё не отработанной насадки (поскольку отработанная насадка заменяется на новую без учёта процентного соотношения использования насадки).

На рисунке 2 показано распределительное устройство с большей площадью выходных отверстий для водорода.

В качестве распылительной насадки используется пемза.

Пемза — пористое вулканическое стекло, образовавшееся в результате выделения газов при быстром застывании кислых и средних лав. Цвет пемзы в зависимости от содержания и валентности железа изменяется от белого и голубоватого до желтого, бурого и чёрного. Пористость достигает 60 %. Твердость по шкале Масса около 6, плотность 2-2,5 г/см3, объемная масса 0,3-0,9 г/см3. Большая пористость пемзы обуславливает хорошие теплоизоляционные свойства, а замкнутость большинства пор — хорошую морозостойкость.

Главное достоинство пемзы, позволяющее использовать её в процессе - пемза огнестойка и химически инертна.

Рисунок 1. Распылитель водорода в реакторе гидрирования

Рисунок 2. Распылительное устройство в реакторе гидрировании

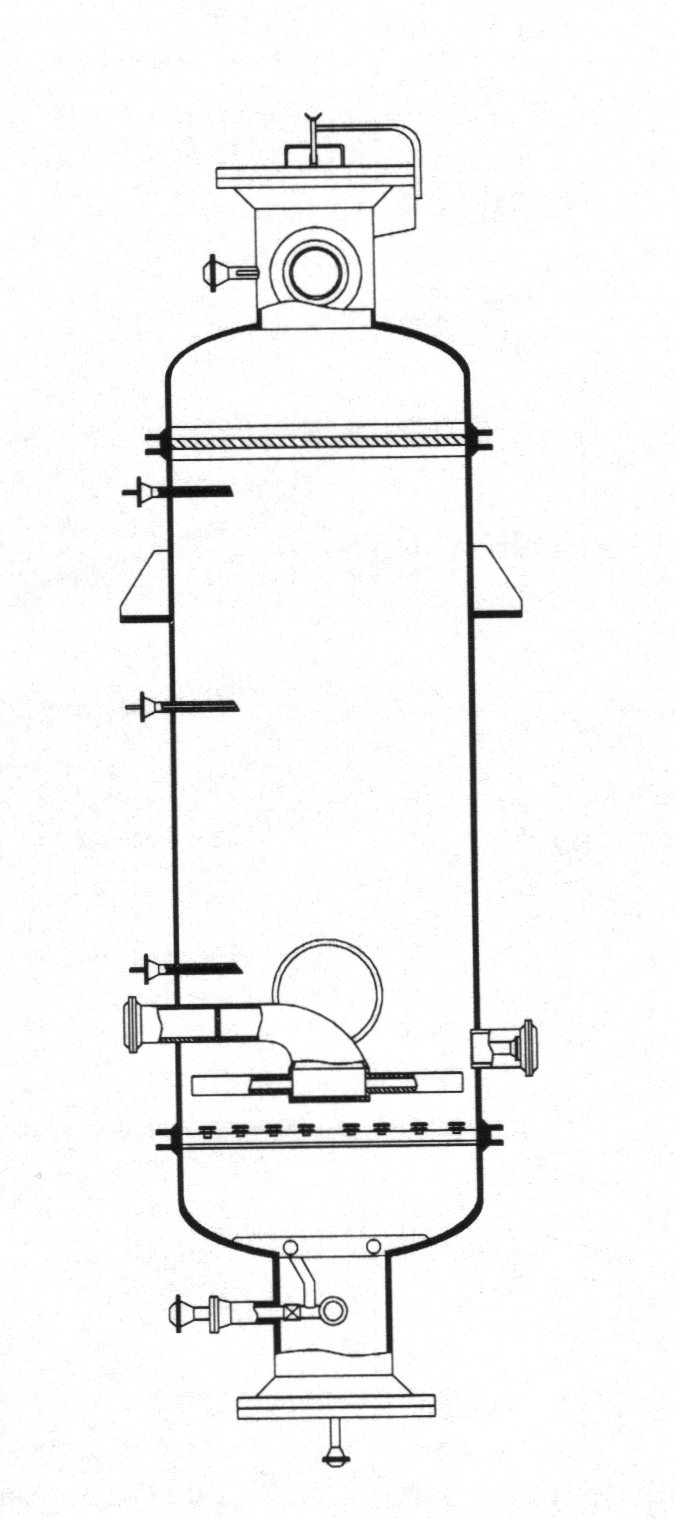

2.4 Устройство и принцип действия основного аппарата.

Реактор гидрирования представляет собой вертикальный цилиндрический аппарат, в котором установлены две решетки, верхняя и нижняя. На нижнюю решетку с сеткой загружается катализатор «Никель на кизельгуре», на верхнюю решетку загружается теплоноситель.

На верхнюю крышку закреплена сетка для предотвращения уноса катализатора.

Для выгрузки отработанного катализатора предусмотрен люк в боковой части реактора.

Количество одновременно включенных в работу реакторов зависит от объемной скорости подачи изопрен-изопентановой фракции и активности катализатора.

Рисунок 3 -основной аппарат - реактор гидрирования

3. РАСЧЕТНАЯ ЧАСТЬ

3.1 Материальный баланс

Материальный баланс составляется для определения количества и состава веществ, участвующих в процессе. Он основан на законе сохранения массы: масса введенных в процесс веществ должна равняться массе полученных продуктов, полупродуктов и отходов с учетом потерь

Схема материальных потоков

РТ 1,2,3 - реактор гидрирования ацетиленовых примесей в изопрене. СП5 - сепаратор, для разделения газо - жидкостной смеси.

АТ6 - дополнительная конденсация изопрена.

3.1.2 Исходные данные

- Производительность установки по товарному продукту, т/год 82 000

Технологические потери изопрена, %(масс.) 2,5

- Состав сырья и готового продукта, % (масс):

-

Исходная смесь

После гидрирования

X i+n пентан

1,35

2,06

X б + г пентены

1,41

1,42

в - пентены

0,87

0,8793

Изопрен

95,87

95,64

Изопропилацетилен

0,48

0,0005

З-бутен-1-ин

0,02

0,0002

Мольное соотношение ацетиленовые : водород 5 : 1

Плотность изопреновой фракции, кг/м 678,4

Состав отдувки, %(масс):

-

Водород

73,24

X i+nпентан

3,98

1б + з пентены

1,39

в - пентены

6,12

Изопрен

15,27

количество изопропилацетилена, вступившего в реакцию, %(масс.) 99,9

количество З-бутен-1-ина, вступившего в реакцию, %(масс.) 99

количество в - пентена, вступившего в реакцию, %(масс.) 1

количество Е б + г пентены, вступившего в реакцию, %(масс.) 2

степень конверсии изопрена, % 97

Химизм

CH ≡ C - CH = CH2 + H2 → CH2 = CH - CH = CH2 + Q (1)

CH3 CH3

CH ≡ C – CH – CH3 + H2 CH2 = CH – CH2 – CH3 + Q (2)

CH3 CH3

CH2 = CH – CH = CH2 + H2 CH2 = CH – CH – CH3 + Q (3)

CH3 CH3

CH2 = CH – CH = CH2 + H2 CH3 – CH2 – CH = CH2 + Q (4)

CH3 CH3

CH2 = CH – CH = CH2 + H2 CH3 – CH2 – CH – CH3 + Q (5)

CH3 CH3

CH3 - CH2 - CH = CH2 + H2 CH3 – CH – CH – CH3 + Q (6)

CH3 CH3

CH3 - CH = C – CH3 + H2 CH3 – CH – CH – CH3 + Q (7)

CH3 CH3