- •Введение

- •1 Литературный обзор по теме «особенности морфологии и энергетического состояния наночастиц для модифицирования полимерных материалов»

- •Наночастицы

- •(Белые) и меди (розовые)

- •1.2 Методы получения нрч

- •Золь-гель методом

- •Изолированных нрч

- •1.3 Исследования структуры наночастиц различного состава, строения и технологии получения

- •И укладка второго слоя шаров в плотнейшей упаковке (справа)

- •1.4 Вывод по литературному обзору

- •2 Патентный поиск

- •2.1 Проведение патентного поиска

- •Способ получения углеродного наноматериала

- •Способ получения углеродного наноматериала

- •Способ получение углеродного наноматериала

- •Способ получения наноразмерных частиц карбида титана

- •Способ получения наночастиц

- •Способ выделения наноалмазов детонационного синтеза с повышенной коллоидной устойчивостью

- •2.2 Вывод по патентному поиску

- •3 Методики исследования наномодификаторов и композиционных материалов

- •3.1 Рентгеноструктурный анализ

- •Излучения на атомных плоскостях монокристалла

- •Рефлексом r

- •3.2 Метод термостимулированных токов

- •Электроники правления (слева).

- •3.3 Показатель текучести расплава

- •3.4 Определение прочности при разрыве композиционных материалов

- •3.5 Определение триботехнических характеристик образцов

- •3.6. Метод решётчатых надрезов

- •4 Экспериментальная часть

- •4.1 Объекты исследования

- •4.2 Определение зарядового состояния шунгита методом термостимулированных токов

- •4.3 Исследование показателей текучести расплава

- •4.4 Результаты физико-механических испытаний

- •4.5 Результаты триботехнических характеристик образцов

- •От количества оборотов для па-6

- •От количества оборотов для па-11

- •4.6 Результаты проверки на адгезию

- •4.7 Вывод по экспериментальной части

- •5 Расчет экономической эффективности

- •6 Охрана труда и техника безопасности. Экологические аспекты

- •6.1 Охрана труда и техника безопасности при работе с полимерными материалами

- •5.2 Экологические аспекты

- •Заключение

- •Список использованных источников

- •Приложение а Патентный поиск по теме исследований

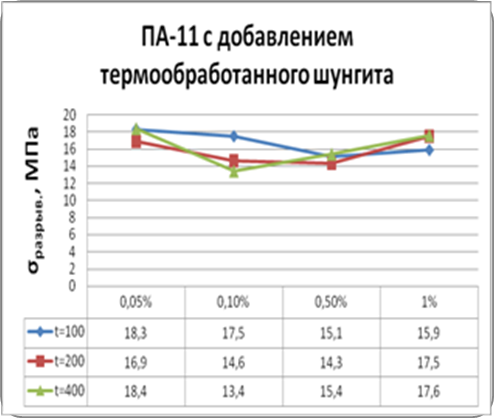

4.4 Результаты физико-механических испытаний

Для оценки влияния модификаторов на физико-механические характеристики нанокомпозиционных материалов определяли показатель прочности при разрыве.

Объектами исследования послужили: полиамид-6, полиамид-11 и композиции на его основе, содержащие в качестве модификатора природный минерал – шунгит различной концентрации и термообработки. Концентрация модификатора варьировалась от 0,05 % до 1 мас. %. Прочность при разрыве вычисляли, согласно требованиям ГОСТ 25.601-80. Экспериментальные исследования проводили на образцах в виде полимерных проволочек диаметрами 0,6 - 1 мм, длина 50 мм, экструдированных при исследовании показателя текучести расплава (таблица 4, рисунок 4.5).

Таблица 5 - Результаты испытаний определения прочности при разрыве

Образец |

σразрыв., МПа |

εразрыв., % |

d, мм |

Fразрыв., Н |

ПА-11 |

18,5 |

75,7 |

0,7 |

14,3 |

ПА-11+100oC+0,05% |

18,3 |

27,15 |

1 |

28,8 |

ПА-11+100oC+0,1% |

17,5 |

17,89 |

0,8 |

17,6 |

ПА-11+100oC+0,5% |

15,1 |

15,66 |

0,75 |

13,4 |

ПА-11+100oC+1% |

15,9 |

25,06 |

0,8 |

16 |

ПА-11+200oC+0,05% |

16,9 |

15,06 |

0,9 |

21,6 |

ПА-11+200oC+0,1% |

14,6 |

8,9 |

0,9 |

18,6 |

ПА-11+200oC+0,5% |

14,3 |

31,62 |

0,7 |

11 |

ПА-11+200oC+1% |

17,5 |

13,09 |

1 |

27,5 |

ПА-11+400oC+0,05% |

18,4 |

7,17 |

0,8 |

18,5 |

ПА-11+400oC+0,1% |

13,4 |

25,6 |

0,7 |

10,3 |

ПА-11+400oC+0,5% |

15,4 |

30 |

0,8 |

15,5 |

ПА-11+400oC+1% |

17,6 |

19,4 |

0,9 |

22,4 |

Продолжение таблицы 5 |

||||

Образец |

σразрыв., МПа |

εразрыв., % |

d, мм |

Fразрыв., Н |

ПА-6 |

23,66 |

25 |

0,7 |

18,2 |

ПА-6+100oC+0,05% |

20,13 |

60 |

0,5 |

7,9 |

ПА-6+100oC+0,1% |

22,93 |

43,51 |

0,5 |

9 |

ПА-6+100oC+0,5% |

21,1 |

115 |

0,65 |

14 |

ПА-6+100oC+1% |

24,46 |

89,5 |

0,5 |

9,6 |

ПА-6+200oC+0,05% |

29,86 |

133,7 |

0,4 |

7,5 |

ПА-6+200oC+0,1% |

37,82 |

70 |

0,4 |

9,5 |

ПА-6+200oC+0,5% |

23,4 |

38,93 |

0,7 |

18 |

ПА-6+200oC+1% |

17,34 |

11,49 |

0,6 |

9,8 |

ПА-6+400oC+0,05% |

28,31 |

62,71 |

0,6 |

16 |

ПА-6+400oC+0,1% |

39,78 |

231 |

0,7 |

30,6 |

ПА-6+400oC+0,5% |

24,97 |

100 |

0,5 |

9,8 |

ПА-6+400oC+1% |

25,65 |

33,53 |

0,6 |

14,5 |

Рисунок 4.6 – График зависимости показателей прочности для ПА-11 (слева) и ПА-6 (справа) от концентрации и термообработки шунгита

Исходя из проведённого эксперимента можно сделать вывод, что целесообразно в полимерную матрицу вводить допинговые добавки термообработанного шунгита. При увеличении концентрации от 0,05 % до

1 % наблюдается уменьшение прочностных характеристик полимерного композита. Для ПА-6 при концентрации шунгита 0,1 % наблюдается улучшение прочностных свойств, наиболее выраженные при термообработке 200о С и 400о С. При повышении концентрации, свойства ухудшаются. Следовательно, как и при модифицировании ПА-6, так и для ПА-11 целесообразно вводить допинговые добавки термообработанного шунгита.