- •1. Основные положения по организации и ведению путевого хозяйства

- •1.1. Организация и структура управления путевым хозяйством

- •Специализированные предприятия путевого хозяйства

- •1.3. Паспортизация пути и сооружений. Документация по учету и контролю состояния пути.

- •2. Техническое обслуживание пути

- •2.1. Основные положения по техническому обслуживанию пути и сооружений

- •2.2. Текущее содержание верхнего строения пути

- •2.3. Содержание пути с железобетонными шпалами

- •2.4. Содержание бесстыкового пути

- •2.5. Содержание кривых участков пути

- •2.6. Содержание пути на участках с электрической тягой, автоблокировкой и централизацией

- •2.7. Содержание пути на участках скоростного движения

- •2.8. Содержание земляного полотна, переездов, путевых и сигнальных знаков

- •2.9. Содержание пути на участках с пучинами

- •3. Организация работ по текущему содержанию пути

- •3.1. Контроль технического состояния пути и сооружений

- •3 .2. Организация работ по текущему содержанию пути. Технологические процессы производства работ

- •Планирование планово-предупредительных работ

- •Технологические процессы производства работ

- •3.3.Правила и технология выполнения путевых работ

- •4. Защита пути от снежных заносов и паводковых вод

- •4.1. Основные сведения

- •4.2. Защита пути от снежных заносов на перегонах и станциях

- •4.3. Очистка пути от снега на перегонах

- •4.4. Очистка пути от снега и уборка снега на станциях

- •Выбор типа снегоуборочной машины

- •Определение продолжительности цикла работы снегоуборочной машины

- •Стационарные устройства для очистки стрелочных переводов

- •4.5. Защита пути от паводковых вод

- •Требования безопасности при очистке железнодорожных путей и стрелочных переводов от снега

Технологические процессы производства работ

Основные работы по текущему содержанию пути выполняются по типовым технологическим процессам,которые устанавливают перечень и последовательность выполнения входящих в них отдельных технологических операций, расстановку монтёров пути, машин и механизмов по месту и времени, исходя из условий достижения максимального темпа и наилучшего качества работ, наиболее эффективного использования "окон", полного обеспечения безопасности движения поездов и личной техники безопасности работников. Технологические процессы постоянно совершенствуются на базе применения современных машин и механизмов, передовых методов и приёмов труда.

Типовые технологические процессы корректируются дистанцией пути с учётом местных условий, но при неизменной последовательности выполнения основных работ (технологических операций), входящих в типовой процесс. При этом могут увеличиваться или уменьшаться перечень и объёмы работ, общая численность путевой бригады и расстановки монтёров пути по операциям, продолжительность "окна", фронт работ и др.

В ПТКБ ЦП разработано несколько видов типовых технологических процессов производства планово-предупредительных работ в зависимости от конструкции верхнего строения пути, вида балласта, числа и типов машин, входящих в комплекс, и др. На планово-предупредительных работах в этих технологических процессах применяют следующие машины: выправочно-подбивочно-рихтовочиые типа ВПР, "Дуоматик", ВПРС, "Унимат"; балласт-но-уплотнительная БУМ; балластно-распределительная (планировщик балласта) ПБ; рельсоочистительная РОМ; рихтовочиые Р-02, ПРБ, ЭЛБ; путевой моторный гайковерт ПМГ; снегоуборочная машина СМ-2; струги-снегоочистители СС-1 и СС-1М.

При выполнении планово-предупредительных работ на участках с асбестовым балластом применяют также выправочно-под-бивочно-отделочную машину ВПО, электробалластер со струнками для рыхления балласта, хоппер-дозаторы. При наличии динамического стабилизатора пути ДСП его используют вместо машины БУМ.

Характеристики основных технологических процессов планово-предупредительных работ с использованием в качестве ведущих машин ВПР-02, ВПР-1200, ВПРС-02, ВПРС-500, наиболее распространенных на сети дорог, приведены в Правилах и технологии выполнения основных работ при текущем содержании пути. Для машин других типов с более высокой производительностью последовательность работ остается той же. При этом следует учитывать, что соответственно должен быть увеличен темп сопутствующих работ за счет увеличения состава выполняющих их бригад.

В основных технологических процессах работы выполняются либо в ежедневные технологические "окна" продолжительностью 2 ч (на фронте работ 0,5—0,75 км), либо с применением одного-двух комплексов машин в специально предоставляемые "окна" продолжительностью 3—4 ч и более на фронте работ от 2,4 до 6 км.

На сети железных дорог начато оснащение дистанции пути новыми машинами: для правки рельсовых стыков МПРС, для смены шпал МВТХ, для вырезки загрязненного балласта в места выплесков МПУ. В ПТКБ ЦП разработаны опытные технологические процессы с включением указанных машин в общий комплекс путевых машин. Эти технологические процессы предусматривают, как правило, выполнение основных работ в "окна" продолжительностью 5—6 ч на фронте работ 2—2,5 км и подготовительных работ в "окна" такой же продолжительности на фронте работ 6—7,5 км, т.е. с подготовкой в одно "окно" трех фронтов работ под основной этап.

Для разработки технологического процесса планово-предупредительных работ необходимо знать характеристику пути, условия обращения поездов (грузонапряженность, скорость движения), состав и объемы работ, состав машинизированного комплекса, производственный состав бригады и ее оснащенность механизмами.

В зависимости от конкретных условий работ и их состава комплекс машин и состав бригады для выполнения сопутствующих работ может меняться, например, из-за ненадобности тех или иных работ не требуется использование и соответствующих машин.

В связи с этим при разработке рабочего технологического процесса для конкретных эксплуатационных условий важно определить его основные параметры — фронт работ и продолжительность "окна". Для этого используют общепринятую методику: по известным объемам работ и продолжительности сезона находят фронт работ в "окно", а по нему устанавливают требуемую продолжительность "окна", исходя из общего темпа процесса, определяемого производительностью ведущей машины (см. п. 5.3).

Ведущей машиной в цепочке, выполняющей комплексные планово-предупредительные работы по выправке и рихтовке пути, является машина ВПР. При планировании этих работ следует учитывать ряд технологических особенностей.

Практика показала, что качество машинной выправки пути и стабильность его положения зависят прежде всего от состояния балластного слоя, рода балласта, высоты подъемки пути. Если щебеночная призма слабо уплотнена и мало загрязнена, то машина подбивает шпалы при максимально обеспечиваемой ею подъемке до 100 мм или даже без подъемки. При сильно уплотнённом и загрязненном щебеночном балласте, когда пустоты между частицами щебня имеют малый объем и заполнены засорителями, становится невозможным заглубление подбоек машины в уплотненный балласт ниже подошвы шпал без подъемки пути на 20—30 мм. По этой причине при сильно уплотненном балласте неэффективно применять машину ВПР на выправке коротких просадок, перекосов, отклонений по уровню, т.к. при подбивке шпал машиной на месте коротких отклонений образуются бугры высотой 15—25 мм, отводы от которых приходится выполнять вручную. Поэтому, чтобы избежать лишних затрат ручного труда по устройству отводов, выправлять путь машинами ВПР при уплотненном и загрязненном балласте необходимо либо сплошь, либо участками не короче 150—200 м с подъемкой рельсошпальной решетки до 30 мм.

На сильнозагрязненных участках (с загрязненностью более 20 %), на которых интенсивность накопления остаточных деформаций в 3—4 раза выше, чем на участках с чистым щебнем, подбивка пути машинами ВПР нецелесообразна, т.к. не удается обеспечить длительный эффект от выправки, в первую очередь потому, что засорители бойками забиваются под шпалы, создавая условия для образования выплесков.

На участках уравнительных пролетов и звеньевого пути, где рельсы имеют смятые концы, эффективность работы машины ВПР также недостаточна даже при двойном-тройном обжатии стыковых и предстыковых шпал, т.к. в зоне динамических неровностей (в стыках) просадки вновь развиваются после пропуска 5—7 млн т брутто.

Поэтому максимально эффективное использование машинизированной выправки пути обеспечивается при выполнении после-осадочной выправки пути па участках после усиленного капитального или капитального ремонтов или после среднего, выполненного с обязательной наплавкой (напылением) и шлифовкой смятых рельсовых концов и заменой дефектных рельсов.

Накопленный опыт применения машины ВПР показал, что производительность машины изменяется в зависимости от состояния балласта (уплотненность, загрязненность) и пропущенного тоннажа (табл. 3.12).

Таблица 3.12. Производительность работы машины ВПР

-

Наименование показателя

Единица

измерения

Балласт

слабоуплотнённый с загрязненностью до 5%

умеренно-уплотнённый с загрязнённостью до 10%

уплотненный с загрязнённостью до 15%

Поправочный коэффициент, учитывающий пропущенный

тоннаж

Производительность

машины

коэф.

0,9

0,77

0,63

млн т

0-40

40-80

80-120

брутто

шп./ч

1800

1540

1260

м/ч

960

823

673

При технической производительности машины 2000 шп./ч на планово-предупредительной выправке пути следует учитывать поправочные коэффициенты, зависящие от состояния и загрязненности балласта и количества пропущенного тоннажа.

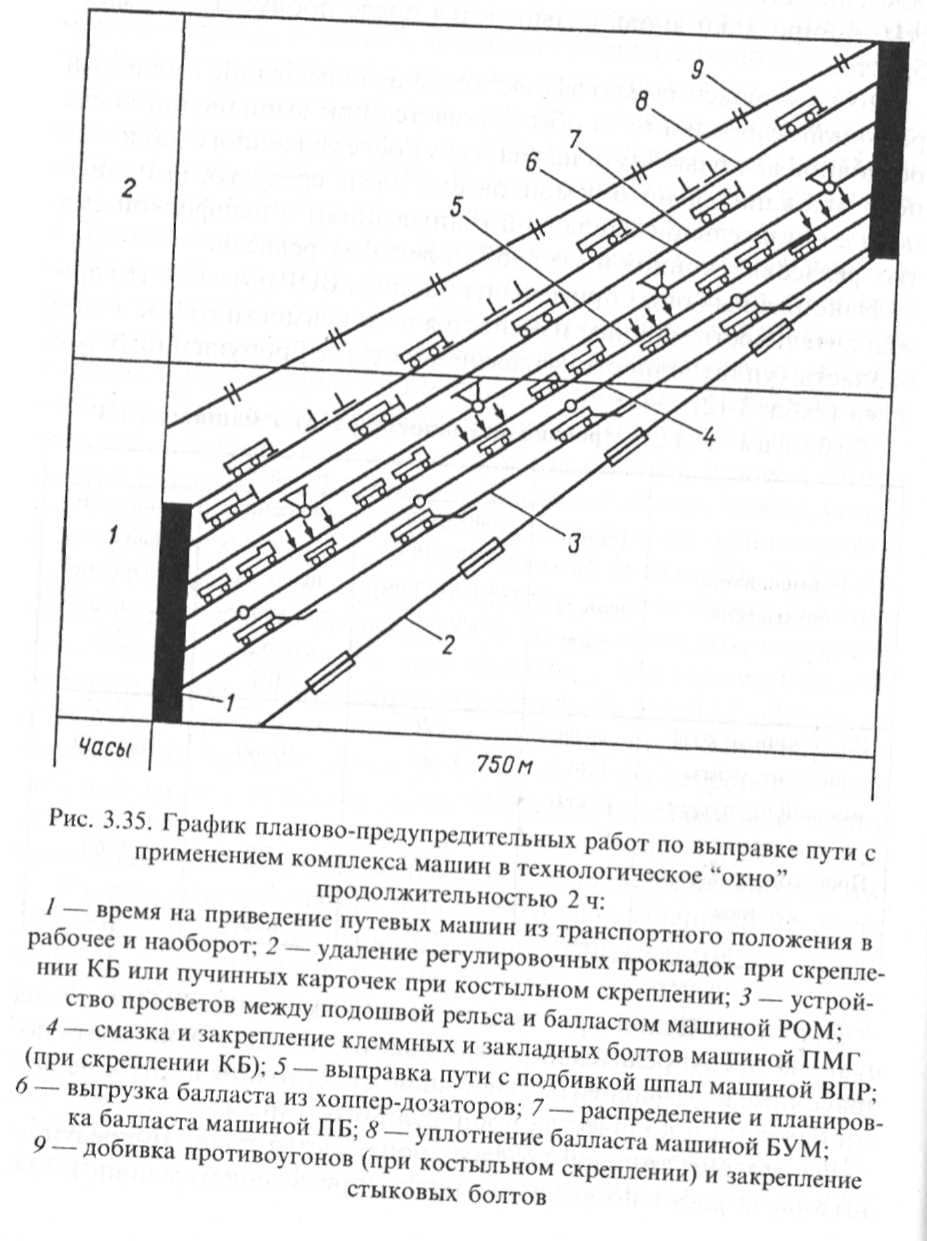

Рассмотрим типовой график производства планово-предупредительных работ по выправке пути с применением машин РОМ, ВПР, ПР, БУМ, ПМГ в технологическое «окно» продолжительностью 2 ч. (рис 3.35).

В подготовительный период удаляют

засорители с поверхности балластной

призмы, определяют место начала работы

машины ВПР и высоту подъемки пути.

подготовительный период удаляют

засорители с поверхности балластной

призмы, определяют место начала работы

машины ВПР и высоту подъемки пути.

В основной период непосредственно в "окно" работы организуются следующим образом (см. рис. 3.35). После проследования последнего графикового поезда со станции по сигналам автоблокировки отправляются па перегон путевые машины, которые после прибытия на место приводятся в рабочее положение. Место работ ограждается сигналами остановки. Одновременно удаляют регулировочные прокладки из-под подошвы рельсов. В исключительных случаях снятие регулировочных прокладок производят до "окна", но при этом изымают только те прокладки, отсутствие которых не приводит к появлению перекосов более 10 мм. Эти места перед началом работ помечает дорожный мастер.

Первой на место работ прибывает машина РОМ, которая в течение 14 мин приводится из транспортного положения в рабочее (]юбота 1) и удаляет засорители (работа 2) или подрезает балласт для устройства просветов между подошвой рельса и балластом (работа 3). Затем на участок прибывает машина ПМГ, которая в течение 4 мин приводится в рабочее положение и выполняет сплошную смазку и закрепление клеммных и закладных болтов (работа 4) во избежание сдвижек шпал при их подбивке.

Вслед за моторным гайковертом в работу включается машина ВПР, выполняя выправку пути подбивкой шпал и рихтовку (работа 5). После этого досыпают балласт из хоппер-дозаторов (работа 6) с планировкой его машиной ПБ (работа 7), а машина БУМ уплотняет балласт в шпальиых ящиках и на откосах призмы (работа 8). После окончания работы машины приводятся в транспортное положение и отправляются на станцию, ограничивающую перегон, где располагается участок работ.

В заключительный период подтягивают гайки стыковых болтов, а при необходимости — и клеммных (работа 9).

Составление ведомости объемов работ и затрат труда по технологическим процессам текущего содержания с использованием машин осуществляется в виде табл. 3.13.

По мере пополнения парка путевых машин машинами для текущего содержания совершенствуются технология и организация

Таблица 3.13. Ведомость затрат труда по техническим нормам при производстве работ по планово-предупредительной выправке пути машинизированным комплексом в составе СС-1М, СМ-2, РОМ-3 МПРС, МИТ, ПМГ, МВТХ, "Дуоматик 09-32", ХВД, БУМ, ПБ в "окно" продолжительностью 5 ч (фронт работ — 2000 м)

№ |

|

|

|

Техническая норма на измеритель |

Затраты труда, чел-мин |

|

Продолжительность работы, мин |

Число монтеров |

|||

п/п |

Наименование работ |

Измеритель |

Количество |

затраты труда, чел-мин |

время на работу машин, мат-мин |

на работу |

на работу с учётом отдыха и пропуска поездов |

Число рабочих |

рабочих |

машин |

пути (м.п.) и машинистов |

1 |

Оформление закрытия перегона, пробег путевых машин к месту работ и приведение их в рабочее положение |

мин |

|

|

14 |

|

|

|

|

14 |

|

2 |

Разборка временного деревянного настила на переезде |

100 м2 настила |

1,932 |

72 |

|

139 |

174 |

6 |

29 |

|

6 м.п. №1— 6 |

3 |

Ослабление гаек клеммных и закладных болтов моторным гайковёртом ПМГ№1 |

1000 шпал |

3,744 |

137,52 |

45,84 |

515 |

644 |

3 |

|

215 |

3 маш. |

4 |

Приведение гайковёрта ПМГ №1 в транспортное положение и отправление на |

мин |

— |

12,0 |

2,4 |

12 |

15 |

3 |

— |

5 |

3 маш. |

5 |

станцию Смена дефектных ж.-д. шпал машиной МВТХ |

шпала |

6 |

4,0 |

4,0 |

24 |

30 |

1 |

— |

30 |

1 маш. |

6 |

Смена дефектных скрепле- |

шт. |

|

|

|

|

|

|

|

|

|

|

ний: -подкладки -резиновые прокладки -подрельсовые про- |

|

3 125 361 |

36,4 6,18 6,18 |

- - - |

109 773 2231 |

137 966 2789 |

|

|

|

|

|

кладки |

|

|

|

|

|

|

|

|

|

|

|

- шайбы пружинные для |

» |

192 |

0,323 |

— |

62 |

78 |

|

|

|

|

|

закладных болтов |

|

|

|

|

|

|

|

|

|

|

|

- болты закладные |

» |

68 |

6,96 |

— |

473 |

591 |

28 |

241 |

— |

28 м.п. |

|

|

|

|

|

|

|

|

|

|

|

№ 1—28 |

|

- втулки изолирующие |

» |

212 |

0,8 |

|

17 |

21 |

|

|

|

|

|

- болты клеммные |

» |

88 |

4,7 |

— |

414 |

518 |

|

|

|

|

|

- шайбы пружинные для |

» |

264 |

3,48 |

— |

919 |

1149 |

|

|

|

|

|

клеммных болтов |

|

|

|

|

|

|

|

|

|

|

7 |

Укладка сменённых элемен- |

т |

0,4 |

87,9 |

— |

35 |

44 |

|

|

|

|

|

тов в контейнеры |

|

|

|

|

|

|

|

|

|

|

8 |

Сплошное закрепление гаек клеммных и закладочных болтов гайковертом ПМГ №2 |

1000 шпал |

3,744 |

137,52 |

45,84 |

515 |

644 |

3 |

|

215 |

3 маш. |

9 |

Приведение гайковёрта ПМГ №2 в транспортное положение и отправление на станцию |

мин |

— |

12 |

2,4 |

12 |

15 |

3 |

5 |

— |

3 маш. |

10 |

Ликвидация выплесков с заменой балласта (20 см) машиной МПУ |

место |

38 |

5 |

2,5 |

190 |

238 |

2 |

— |

119 |

2 маш. |

11 |

Засыпка чистым балластом вырезанных ящиков грейфером машины МПУ |

м3 |

28 |

8,0 |

4,0 |

224 |

280 |

4 |

— |

70 |

2 маш. 2 м.п. №29, 30 |

12 |

Приведение машины МПУ в транспортное положение и отправление на станцию |

мин |

— |

20 |

10 |

20 |

25 |

2 |

— |

12 |

2 маш. |

13 |

Сплошная выправка пути в плане и профиле машиной "Дуоматик 09-32" |

шпала |

3744 |

0,099 |

0,0333 |

371 |

463 |

3 |

|

154 |

3 маш. |

14 |

Приведение машины "Дуоматик 09-32" в транспортное положение и отправление на станцию |

мин |

|

15 |

5 |

15 |

19 |

3 |

|

6 |

3 маш. |

15 |

Уплотнение балласта в шпальных ящиках машиной БУМ |

1000 шп/ящ |

37,4 |

7.6 |

3,8 |

284 |

327 |

2 |

— |

163 |

2 маш. |

16 |

Выгрузка щебёночного балласта из хоппер-дозаторов |

м3 |

200 |

0,28 |

0,14 |

56 |

64 |

2 |

— |

32 |

2 маш. |

17 |

Оправка балластной призмы планировщиком балласта ПБ

Приведение машин БУМ и ПБ в транспортное положение и отправление на стан- |

км |

2,0 |

50 |

25,0 |

100 |

125 |

2 |

— |

63 |

2 маш. |

|

|

|

|

|

|

|

|

|

|

|

|

18 |

мин |

|

38,4 |

9,6 |

38,4 |

48 |

4 |

|

12 |

4 маш. |

|

19 |

Укладка постоянного железобетонного настила на переезде с применением автокрана

|

10 м2 настила |

1,932 |

176 |

— |

340 |

425 |

11 |

35 |

35 |

1 маш. 10 м.п. №21,30 |

20 |

Погрузка контейнеров со скреплением и сменённых шпал краном мотовоза МПТ на платформу |

конт/шп |

8/6 |

5,76 |

1,44 |

81 |

101 |

2 |

— |

50 |

2 маш. |

|

ИТОГО |

|

|

|

|

|

9950 |

|

|

|

|

работ по наиболее эффективному использованию комплексов путевых машин для оздоровления пути в 3—4-часовые и даже в 5-часовые "окна".

Опыт показывает, что применение комплексов машин (в том числе тяжелого типа) на текущем содержании в "окна" такой продолжительности увеличивает в 2—2,5 раза выполняемый объем работ по подбивке и выправке пути. Следовательно, растет общая выработка машин и выработка на час "окна", повышается уровень механизации на текущем содержании до 85 %, существенно сокращается число предупреждений, выдаваемых по содержанию пути, и этим ускоряется окупаемость затрат, связанных с предоставлением "окна".

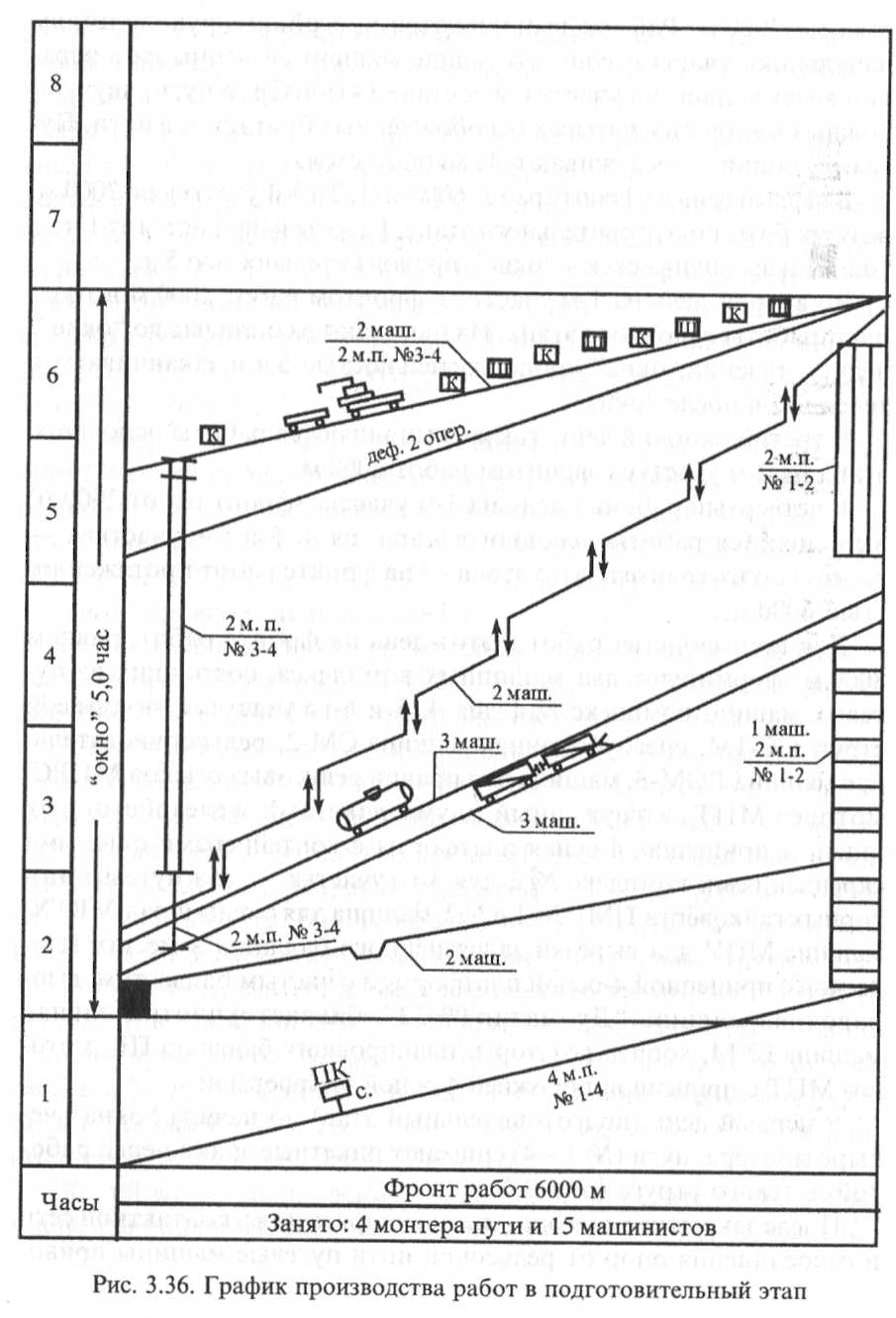

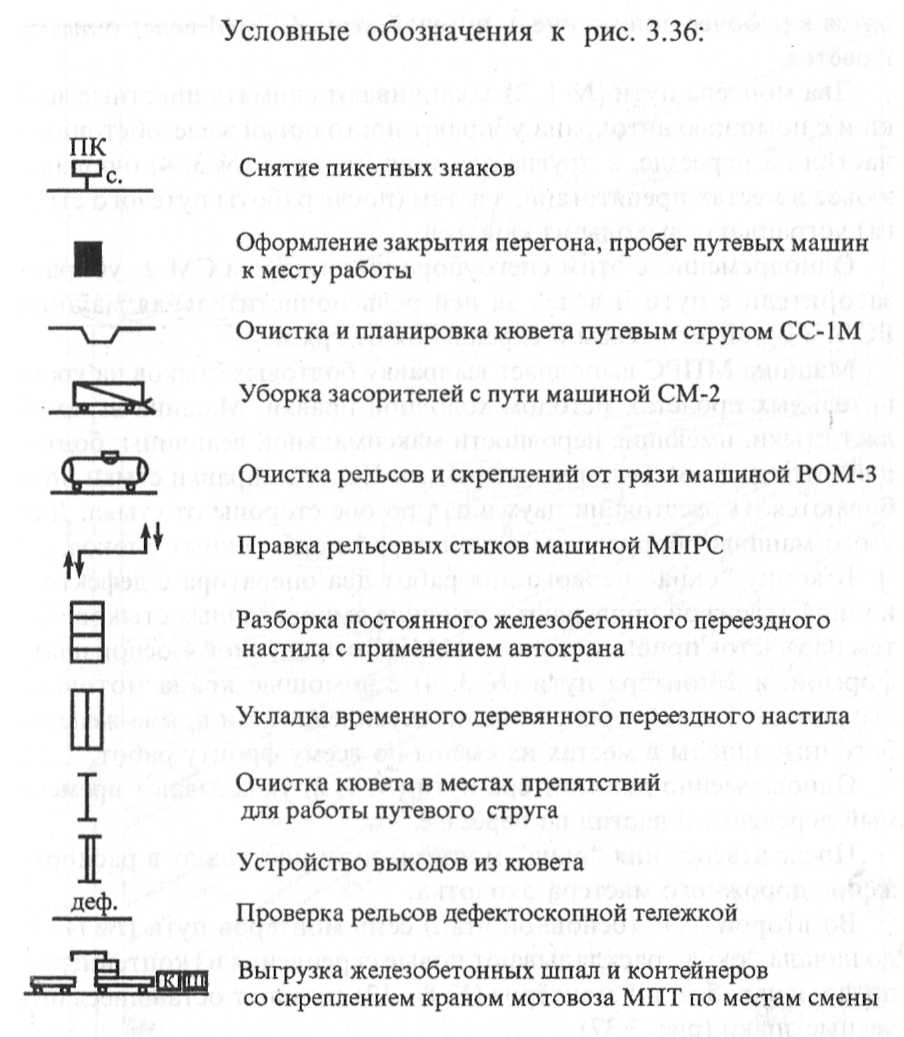

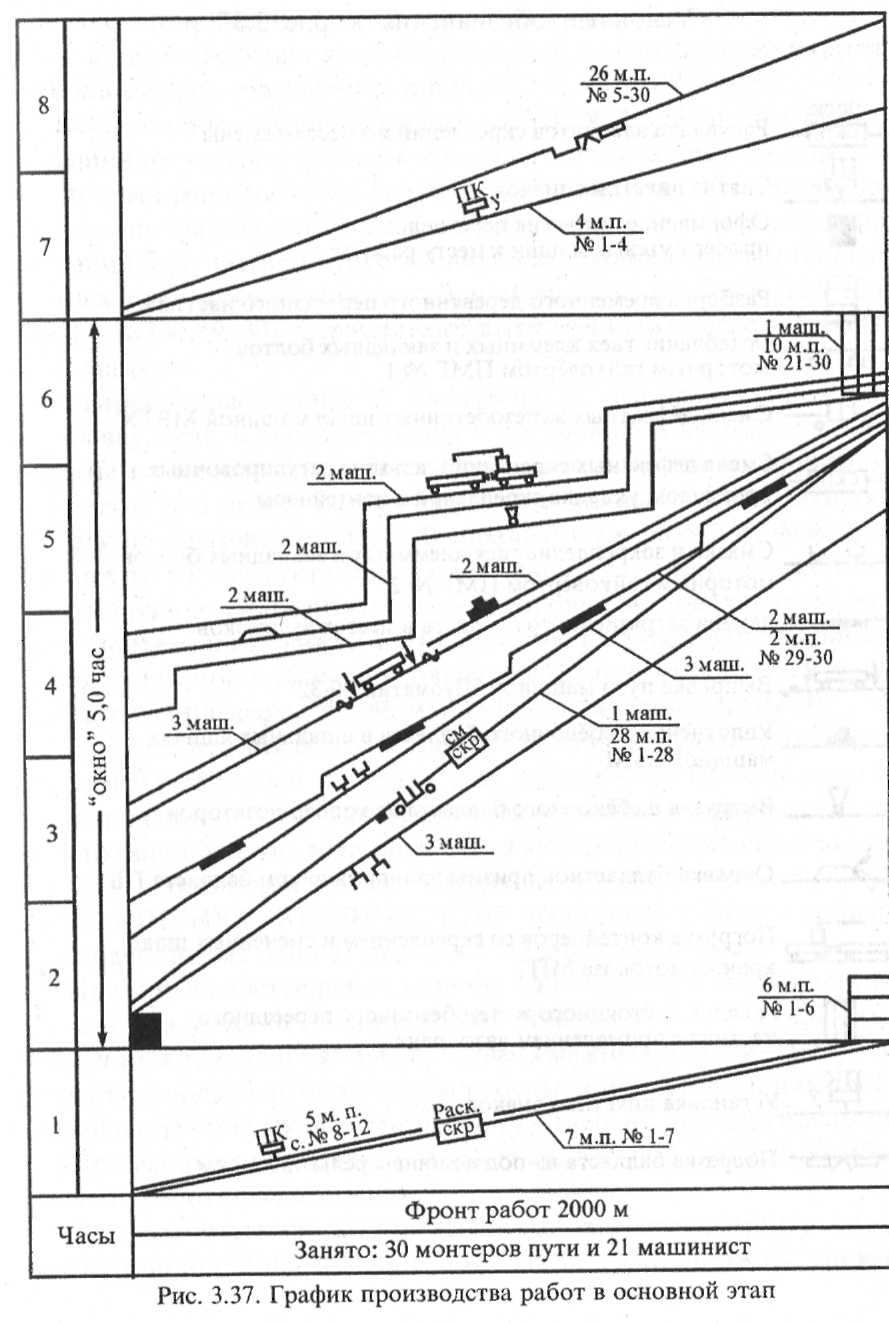

Примером подобной организации работ может служить технологический процесс планово-предупредительной выправки бесстыкового пути на щебеночном балласте машинизированными комплексами в составе СС-1М, СМ-2, РОМ, МПРС, МПТ, ПМГ,ПВТХ, "Дуоматик 09-32", БУМ, ПБ на фронте работ 2000 м в "окно" продолжительностью 5 ч.

Условия производства работ следующие: бесстыковой путь с рельсовыми плетьми длиной до 800 м; балласт щебеночный, фракций 25—70 мм, слабо уплотненный, имел загрязненность до 5 %, в местах выплесков — до 20 %; добавление в путь нового щебеночного балласта — 100м3/км; устранение выплесков с заменой загрязненного балласта до 20 см ниже подошвы шпал — 10 м/км; одиночная смена дефектных железобетонных шпал машиной МВТХ — 3 шт./км; выправка рельсовых стыков в пути машиной МПРС — 8 ст./нить; очистка рельсов и скреплений от грязи машиной РОМ - 1000 м/км; очистка кюветов путевым стругом СС-1М — 100 м/км; смазка и закрепление гаек клеммных и закладных болтов машиной ПМГ — 1000 м/км; выправка пути в плане и профиле машиной "Дуоматик 09-32" — 100 м/км; уплотнение, оправка балластной призмы и планировка обочины соответственно машинами БУМ и ПБ — 1000 м/км; подрезка балласта под подошвой рельса на 3 см — 300 м/км.

Общий фронт выполнения планово-предупредительных работ машинизированным способом составляет 6000 м пути, т.е. три участка по 2000 м. Работы выполняются под общим руководством начальника участка; сопутствующие машинной выправке операции ведет коллектив участка в составе 34 монтёров пути, двух дорожных мастеров и четырёх освобождённых бригадиров пути. Путевые машины обслуживают 36 машинистов.

В первый день на фронте работ 6000 м (1,2 и 3-й участки по 2000 м) ведут работы подготовительного этапа. Работы начинаются за 1 ч до "окна" и заканчиваются в "окно" продолжительностью 5 ч.

Во второй день на 1-м участке с фронтом работ 2000 м выполняют работы основного этапа. Их начинают за один час до "окна", ведут в течение "окна" продолжительностью 5 ч и заканчивают в течение 2 ч после "окна".

В третий рабочий день так же выполняются работы основного этапа на 2-м участке с фронтом работ 2000 м.

В четвёртый рабочий день на 3-м участке (фронт работ 2000 м) выполняются работы основного этапа, на 4, 5 и 6-м участках — работы подготовительного этапа — на фронте работ протяженностью 6000 м.

Для производства работ в этот день на фронте работ, равном 8000 м, формируют два машинных комплекса, состоящих из путевых машин: комплекс № 1 для 4, 5 и 6-го участков — путевой струг СС-1М, снегоуборочная машина СМ-2, рельсоочиститель-ная машина РОМ-3, машина для правки рельсовых стыков МПРС, мотовоз МПТ, загруженный двумя пакетами железобетонных шпал, и прицепная 4-осная платформа с контейнерами с новыми скреплениями; комплекс № 2 для 3-го участка — два путевых моторных гайковёрта ПМГ№ 1 и №2, машина для смены шпал МВТХ, машина МПУ для вырезки загрязнённого балласта в местах выплесков с прицепной 4-осной платформой с чистым балластом, вып-равочная машина "Дуоматик 09-32", балластоуплотнительная машина БУМ, хоппер-дозаторы, планировщик балласта ПБ, мотовоз МПТ с прицепной порожней 4-осной платформой.

В первый день (подготовительный этап) до начала "окна" четыре монтёра пути (№ 1—4) снимают пикетные знаки перед работой путевого струга (рис. 3.36).

После закрытия перегона, снятия напряжения в контактной сети и отсоединения опор от рельсовой нити путевые машины

приводятся в рабочее положение, и путевой струг СС-1М ведет очистку кюветов.

Два монтёра пути (№ 1, 2) заканчивают снимать пикетные знаки и с помощью автокрана убирают постоянный железобетонный настил на переезде, а другие два монтёра пути (№ 3, 4) очищают кювет в местах препятствий, а затем (после работы путевого струга) устраивают выходы из кюветов.

Одновременно с этим снегоуборочная машина СМ-2 убирает засорители с пути и вслед за ней рельсоочистительная машина РОМ-3 очищает рельсы и скрепления от грязи.

Машина МПРС выполняет выправку болтовых стыков на уравнительных пролётах методом холодной правки. Машина выправляет стыки, имеющие неровности максимальной величины: болтовой стык до 8 мм, сварной — до 4 мм. После выправки стыки подбиваются на расстоянии двух шпал по обе стороны от стыка. Для этого машина оборудована одной парой подбивочных блоков.

К концу "окна" первого дня работ два оператора с дефектоскопией тележкой проверяют состояние выправленных стыков. Затем на участок прибывает мотовоз МПТ с прицепной 4-осной платформой, и 2 монтёра пути (№ 3, 4) с помощью крана мотовоза выгружают контейнеры с новыми скреплениями и новые железобетонные шпалы в местах их смены по всему фронту работ.

Одновременно два монтёра пути (№ 1, 2) укладывают временный деревянный настил на переезде.

После завершения "окна" монтёры пути поступают в распоряжение дорожного мастера околотка.

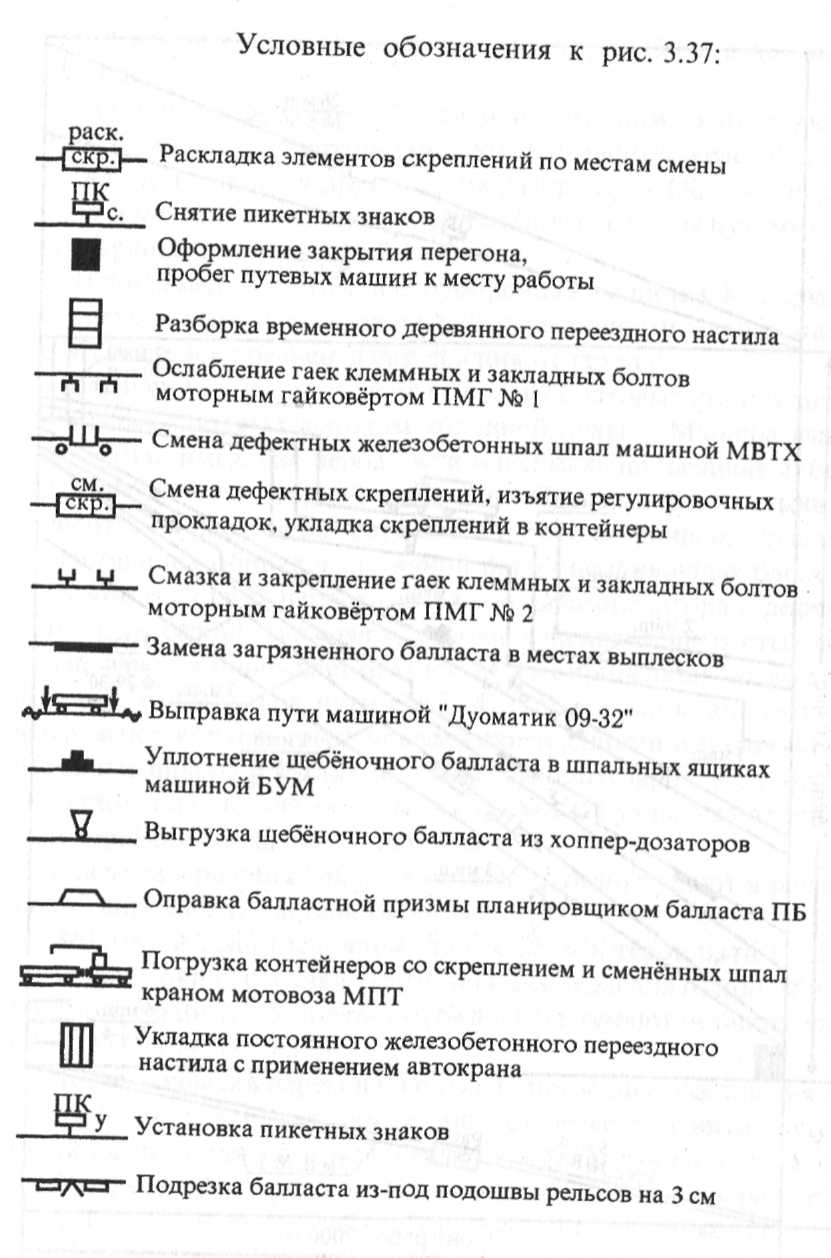

Во второй день (основной этап) семь монтёров пути (№ 1—7) до начала "окна" раскладывают новые скрепления из контейнеров по фронту работ, а 5 монтёров (№ 8—12) снимают оставшиеся пикетные знаки (рис. 3.37).

После закрытия перегона, снятия напряжения, заземления контактной сети, отсоединения ее опор от рельсовой нити путевые машины приводятся в рабочее положение, а 6 монтёров пути (№ 1—6) снимают временный деревянный настил на переезде.

Путевой

моторный гайковёрт ПМГ № 1 выполняет

сплошное ослабление гаек клеммных и

закладных болтов на 3—4 оборота, машина

МВТХ производит смену дефектных

железобетонных

МВТХ производит смену дефектных

железобетонных

шпал. Одновременно со сменой шпал 28 монтёров пути (№ 1— 28) извлекают регулировочные прокладки, меняют негодные скрепления в местах, отмеченных заранее.

После смены скреплений и шпал ПМГ № 2 производит смазку и сплошное закрепление гаек клеммных и закладных болтов.

Путевая машина МПУ вырезает на глубину до 20 см ниже подошвы шпалы загрязнённый балласт в местах выплесков. Грейфером машины засыпают пустые шпальные ящики чистым балластом, находящимся в бункере и на прицепной платформе. Два монтёра пути (№ 29, 30) разравнивают выгруженный балласт в шпаль-ных ящиках.

Выправочная машина "Дуоматик 09-32" выполняет сплошную выправку пути в профиле, плане и по уровню в автоматическом режиме по методу фиксированных точек, работая по принципу непрерывного передвижения экипажа и циклически перемещающегося подбивочного блока. Выправка пути способом фиксированных точек осуществляется с предварительной оптической его нивелировкой. По результатам нивелировки устанавливают величину подъёмки и сдвижки пути с записью на каждой пятой шпале с наружной стороны по ходу движения. Величина подъёмки записывается с индексом "У", величина сдвижки - с индексом "Р".

Для определения величин сдвижек в плане натурные стрелы измеряют 20-метровым шнуром через каждые 5 м. Против каждой фиксированной точки устанавливают колышки на определённом расстоянии с учётом величины сдвижки в данной фиксированной точке и с указанием точных координат основных точек кривой: КПК, КПК/НКК, ККК/НПК, КПК. Ведомость наличия кривых и их паспортные данные передают машинисту машины.

При производстве работ машина одновременно подбивает две шпалы. На участках с нарушенной эпюрой шпал, имеющих отклонения в расстояниях между осями смежных шпал 4—5 см, машину переводят в ручной режим работы, а при расстояниях более 5 см шпалы пропускают и подбивают отдельно другим способом.

При выправке пути плечо и откос балластной призмы обрабатывают уплотнителем машины.

После работы машины отклонения от параметров пути по плавности продольного профиля на базе 2,5 м не должны превышать 0,001, по уровню должны находиться в пределах ±2 мм, в плане разность двух смежных стрел изгиба на расстоянии 10 м при 20-метровой хорде не должна превышать 2 мм.

Вслед за машиной "Дуоматик 09-32" балластоуплотнительная машина БУМ уплотняет балласт в шпальных ящиках, из хоппер-дозаторов выгружается на концы шпал щебёночный балласт в местах его нехватки, планировщик балласта ПБ перемещает балласт в середину колеи и выполняет оправку балластной призмы и планировку междупутья.

На участок работ прибывает мотовоз МПТ с прицепной 4-ос-ной порожней платформой и своим краном грузит контейнеры со скреплениями на платформу, а сменённые железобетонные шпалы — на платформу мотовоза.

В конце "окна" десять монтёров (№21—30) с помощью автокрана укладывают постоянный железобетонный настил на переезде, путевые машины приводятся в рабочее положение и отправляются на станцию.

После открытия перегона 4 монтёра пути (№ 1—4) устанавливают пикетные знаки, а 26 монтёров пути (№ 5—30) выполняют подрезку балласта ниже подошвы рельса на 3 см.

После проверки состояния пути и устранения выявленных неисправностей участок работ открывается для движения поездов с установленной скоростью.

Ведомости объёмов и затрат труда на технологические процессы текущего содержания пути с использованием машин составляют по форме табл. 3.13, заполненной в качестве примера для рассмотренного технологического процесса.