- •Курсовой проект «Воздухоразделительная установка для получения жидкого кислорода».

- •Выбор рабочих параметров установки.

- •Расчет на пк узла ректификации [10].

- •Расчет параметров установки.

- •Выбор конструкционных материалов конденсатора-испарителя [5].

- •Подбор оборудования.

- •Текст подпрограммы конструкторского расчета теплообменных аппаратов heat.

- •Текст подпрограммы конструкторского расчета конденсатора-испарителя из напыленно-оребренных труб rkinot.

- •Список литературы.

Расчет параметров установки.

Баланс установки.

![]() ,где

,где

![]() плотность

воздуха при нормальных условиях[*],

плотность

воздуха при нормальных условиях[*],

![]() плотность

азота при нормальных условиях,

плотность

азота при нормальных условиях,

![]() плотность

кислорода при нормальных условиях,

плотность

кислорода при нормальных условиях,

![]() адиабатный

перепад в детандере,

адиабатный

перепад в детандере,

![]() адиабатный

КПД детандера[9],

адиабатный

КПД детандера[9],

![]() теплоприток

из окружающей среды, задается по

производительности установки[9],

теплоприток

из окружающей среды, задается по

производительности установки[9],

![]() теплоприток

к блоку комплексной очистки и осушки,

задается по производительности

установки[9],

теплоприток

к блоку комплексной очистки и осушки,

задается по производительности

установки[9],

![]() разность

температур на теплом конце теплообменника

- ожижителя,

разность

температур на теплом конце теплообменника

- ожижителя,

![]() теплоемкость

азота при

теплоемкость

азота при

![]() и

и

![]() .

.

![]() кДж/кг,

кДж/кг,

![]() кДж/кг,

кДж/кг,

![]() кДж/кг,

кДж/кг,

Из

выражения

определяется

энтальпия точки

определяется

энтальпия точки

![]() [1],

[1],

где

![]() 492,99

кДж/кг,

492,99

кДж/кг,

,

где

,

где

![]() кДж/кг;

кДж/кг;

*- здесь и далее все теплофизические свойства веществ находятся по данным, приведенным в [7].

![]() кДж/(кг·К);

кДж/(кг·К);

![]() кДж/(кг·К);

кДж/(кг·К);

![]() кДж/кг;

кДж/кг;

![]() кДж/(кг·К).

кДж/(кг·К).

кДж/кг

кДж/кг

![]() кДж/кг

кДж/кг

![]() кДж/кг.

кДж/кг.

![]() энтальпия

газообразного кислорода при

энтальпия

газообразного кислорода при

![]() и

и

![]()

![]() кДж/кг,

кДж/кг,

![]() кДж/кг,

кДж/кг,

![]() энтальпия

жидкого кислорода при

энтальпия

жидкого кислорода при

![]() и

и

![]()

![]() температура

жидкого кислорода заданной концентрации

при выходе из испарителя.

температура

жидкого кислорода заданной концентрации

при выходе из испарителя.

![]() 93,5

К,

93,5

К,

![]() кДж/кг,

кДж/кг,

![]() кДж/кг,

кДж/кг,

Из

основного баланса установки выражается

![]() -

доля воздуха, идущего на расширение в

турбодетандер:

-

доля воздуха, идущего на расширение в

турбодетандер:

![]() =

0,564 кг/кг.

=

0,564 кг/кг.

Баланс переохладителя азотной флегмы.

1A

2D

1D

2A

Рис.

2.1 – Схема переохладителя азотной

флегмы

![]() ,

,

где

![]() - теплоемкость

азотной флегмы при

- теплоемкость

азотной флегмы при

![]() и

и

![]()

![]() изменение

температуры азотной флегмы при прохождении

ее через переохладитель,

изменение

температуры азотной флегмы при прохождении

ее через переохладитель,

![]() плотность

азотной флегмы при нормальных условиях,

плотность

азотной флегмы при нормальных условиях,

![]() кДж/кг,

кДж/кг,

![]()

![]()

кДж/кг

-

кДж/кг

-

![]() К.

К.

Баланс переохладителя кубовой жидкости.

2A

2R

1R

3A

Рис.

2.2 – Схема переохладителя кубовой

жидкости

![]() ,

,

где

![]()

![]() -

теплоемкость кубовой жидкости при

и

-

теплоемкость кубовой жидкости при

и

![]()

![]() -

теплоемкость кислорода при нормальных

условиях,

-

теплоемкость кислорода при нормальных

условиях,

![]() изменение

температуры кубовой жидкости при

прохождении ее через переохладитель,

изменение

температуры кубовой жидкости при

прохождении ее через переохладитель,

![]() плотность

кубовой жидкости при нормальных условиях,

плотность

кубовой жидкости при нормальных условиях,

![]() кДж/кг,

кДж/кг,

![]()

![]()

![]() кДж/кг

-

кДж/кг

-

![]() К.

К.

Баланс переохладителя жидкого кислорода.

4R

1K

2K

3R

Рис.

2.3 – Схема переохладителя жидкого

кислорода

![]() ,

,

![]() изменение

температуры жидкого кислорода при

прохождении ее через переохладитель,

изменение

температуры жидкого кислорода при

прохождении ее через переохладитель,

Из

баланса переохладителя жидкого кислорода

находим

![]() :

:

,

где

,

где

![]() ;

;

![]() ;

;

![]() -

степень сухости кубовой жидкости.

-

степень сухости кубовой жидкости.

![]()

![]()

![]()

![]()

![]() кДж/кг.

кДж/кг.

Баланс теплообменника-ожижителя.

5A

![]()

![]()

2B

![]()

3B

4A

Рис.

2.4 – Схема теплообменника-ожижителя

![]() ,

,

где

![]() кДж/кг,

кДж/кг,

Из

баланса теплообменника-ожижителя

находим

![]() :

:

![]()

![]()

![]() кДж/кг

-

кДж/кг

-

![]() К.

К.

Баланс основного теплообменного аппарата.

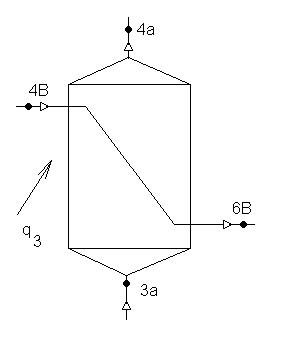

Рис.

2.5 – Схема основного теплообменника

![]() .

.

Из

баланса основного теплообменного

аппарата находим

![]() :

:

![]()

![]()

![]() кДж/кг

-

кДж/кг

-

![]() К.

К.

Баланс смешения.

![]()

![]() кДж/кг.

кДж/кг.

Проверка степени сухости.

,

где

,

где

![]() ;

;

![]() .

.

Полученная степень сухости отличается от принятой в процессе расчета ректификации на 0,6%.

Нахождение недостающих параметров узловых точек.

Найдем параметры точки 2D из уравнения степени сухости, задаваемой в термодинамическом расчете верхней колонны:

,

где

,

где

![]() ;

;

![]() ;

;

![]() -

степень сухости азотной флегмы.

-

степень сухости азотной флегмы.

![]()

![]() -

-

![]() К.

К.

![]()

![]() кДж/кг.

кДж/кг.

![]() -

-

![]()

Проверка основного теплообменника на работоспособность.

Для проверки строятся температурные кривые.

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]()

Таблица 2.

|

|

|

ТВ, К |

ТН, К |

|

1/ |

0-0 |

492,99 |

515,32 |

280 |

258,3 |

- |

- |

1-1 |

464,274 |

497,806 |

259 |

241,6 |

19,5 |

0,051 |

2-2 |

435,558 |

480,292 |

239,3 |

224,8 |

16 |

0,063 |

3-3 |

406,842 |

462,778 |

220,9 |

207,9 |

13,5 |

0,074 |

4-4 |

378,126 |

445,264 |

204,1 |

191,2 |

12,5 |

0,08 |

5-5 |

349,41 |

427,75 |

188,3 |

174,4 |

13 |

0,076 |

6-6 |

320,694 |

410,236 |

173,4 |

157,7 |

15 |

0,067 |

7-7 |

291,978 |

392,722 |

158,8 |

141 |

16,5 |

0,061 |

8-8 |

263,262 |

375,208 |

144,1 |

124,4 |

18 |

0,056 |

9-9 |

234,546 |

357,694 |

129,2 |

107,9 |

20,5 |

0,049 |

10-10 |

205,83 |

340,18 |

114 |

91,8 |

22 |

0,045 |

,

,

-

среднеинтегральная разность температур,

-

среднеинтегральная разность температур,

![]() К

– минимальная разность температур

между потоками.

К

– минимальная разность температур

между потоками.

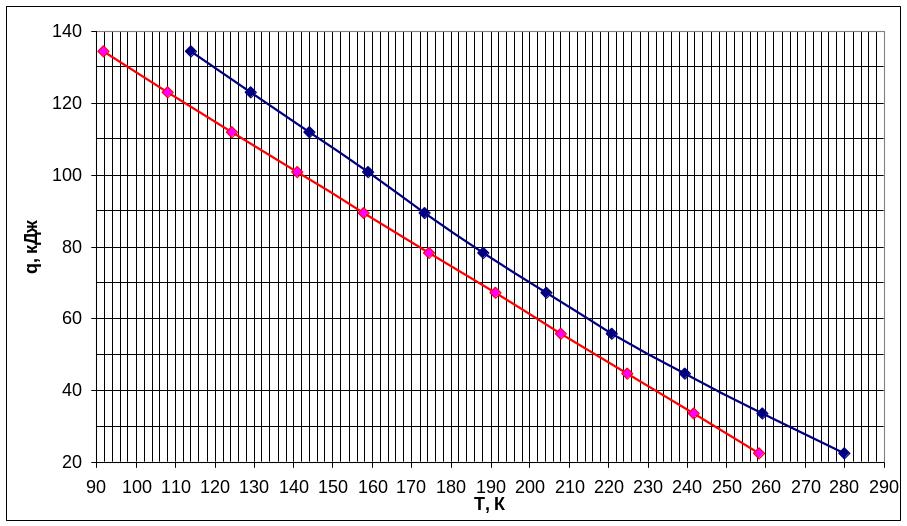

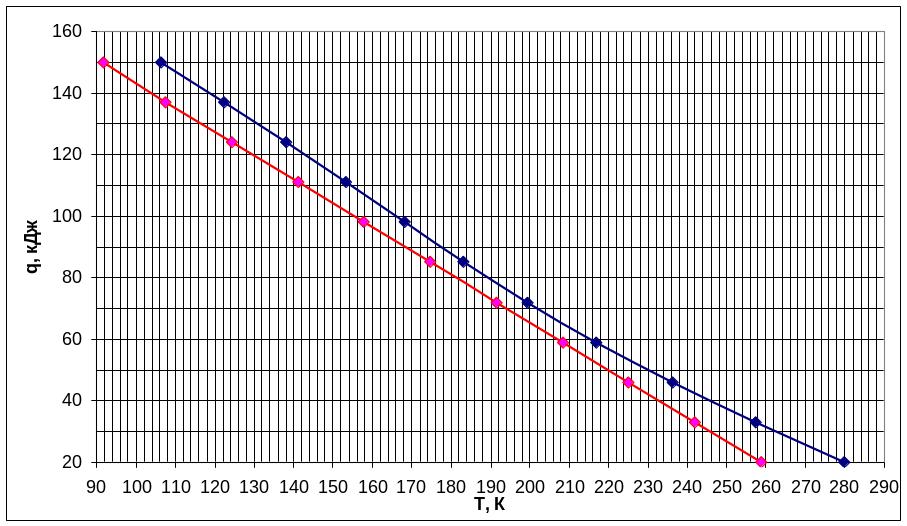

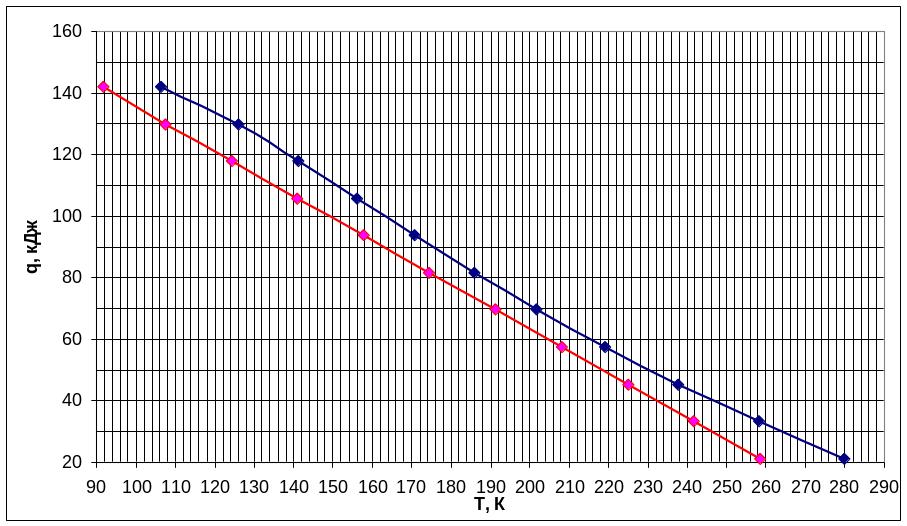

Рис.3. Кривые изменения температур воздуха и азота верхней части основного теплообменника в системе координат q – T.

Из

полученных зависимостей видно, что

теплообменный аппарат функционирует

исправно, следовательно, долю воздуха,

идущего на расширение в турбодетандер

можно оставить равной

![]() .

.

Параметры узловых точек.

Таблица 3.

-

№ точки

Температура T, К

Давление p, МПа

Энтальпия i, кДж/кг

1В

295,9

0,1

549,624

2В

295,9

20

513,79

3В

278

20

490,32

4В

280

20

492,99

5В

132,5

0,6

379,75

6В

114

20

205,83

8В

0,6

303,92

1А

80

0,13

327,59

2А

86,2

0,13

334,11

3А

91,8

0,13

340,18

4А

258,3

0,11

515,32

5А

287,9

0,11

546,19

К1

295,9

0,1

544,489

1К

93,5

0,14

147,08

2К

86,5

0,14

136,202

1R

96,8

0,6

163,15

2R

88,8

0,6

147,63

3R

0,13

147,63

4R

0,13

150,37

1D

93,2

0,6

59,55

2D

86,2

0,6

144,83

3D

0,13

144,83

Определение массовых расходов.

Количество перерабатываемого воздуха, приведенного к нормальным условиям.

,

,

где

![]() -

производительность по жидкому кислороду,

кг/с.

-

производительность по жидкому кислороду,

кг/с.

м3/ч.

м3/ч.

![]() кг/с

– массовый расход установки по воздуху;

кг/с

– массовый расход установки по воздуху;

![]() кг/с

– массовый расход на турбодетандер;

кг/с

– массовый расход на турбодетандер;

![]() кг/с

– массовый расход на основной

теплообменник;

кг/с

– массовый расход на основной

теплообменник;

![]() кг/с

– массовый расход азотной флегмы;

кг/с

– массовый расход азотной флегмы;

![]() кг/с

– массовый расход кубовой жидкости;

кг/с

– массовый расход кубовой жидкости;

![]() кг/с

– массовый расход отбросного азота.

кг/с

– массовый расход отбросного азота.

Определение удельных затрат энергии [9].

Одним из основных показателей эффективности установки является расход энергии на единицу получаемого продукта. В воздухоразделительных установках, получающих жидкий продукт, определяется расход энергии на получение 1 кг.

Удельный расход энергии на сжатие в воздушном компрессоре:

где

где

![]() -

потери воздуха при продувках компрессорах

и блока очистки,

-

потери воздуха при продувках компрессорах

и блока очистки,

![]() кг/м3-

плотность воздуха при

кг/м3-

плотность воздуха при

![]() К

и p=0,1

МПа,

К

и p=0,1

МПа,

![]()

-

газовая постоянная для воздуха,

-

газовая постоянная для воздуха,

![]() -

изотермический КПД компрессора [9].

-

изотермический КПД компрессора [9].

Энергия, отдаваемая детандером:

Суммарные затраты энергии:

![]()

![]() .

.

Расчет теплообменных аппаратов.

Расчет теплообменника обычно заключается в определении площади F поверхности теплообмена и связанных с ней геометрических параметров аппарата. Кроме того, находят гидродинамическое сопротивление, которое не должно превышать допустимого значения. Расчет выполняют на основании уравнений теплового баланса и конвективной теплопередачи, которые для двухпоточного аппарата при постоянном расходе G принимают вид:

![]() [2],

[2],

Для автоматизированного расчета двухпоточных рекуперативных теплообменных аппаратов используется программа HEAT, разработанная на кафедре (приложение 3).

Для

определения коэффициентов теплоотдачи

от азотной флегмы к стенке трубки в

программе используется выражение:

;

коэффициент теплоотдачи от трубок к

потоку отбросного азота:

;

коэффициент теплоотдачи от трубок к

потоку отбросного азота:

[11].

[11].

Коэффициент

теплоотдачи, отнесенный к наружной

поверхности труб:

.

.

Расчет переохладителя азотной флегмы.

Исходные данные для расчета:

Температура

прямого потока на входе в аппарат:

![]() 93,2

К,

93,2

К,

Температура

прямого потока на выходе из аппарата:

![]() 86,2

К,

86,2

К,

Давление

прямого потока:

![]() 0,6

МПа,

0,6

МПа,

Расход: 0,423 кг/с,

Скорость потока: 0.6 м/с,

Температура

обратного потока на входе в аппарат:

![]() 80

К,

80

К,

Температура

обратного потока на выходе из аппарата:

![]() 86,2

К,

86,2

К,

Давление обратного потока: 0,13 МПа,

Расход: 0,863 кг/с,

Скорость потока: 1,12 м/с,

Тепловая

нагрузка:

![]() 4,56

кВт.

4,56

кВт.

Средняя

разность температур:

К

[11],

К

[11],

Выбраны гладкие медные трубки, внешний диаметр dнар= 10 мм, толщина стенки 1 мм.

Вид навивки: шаговая; относительный осевой шаг навивки σ2=1.8, относительный диаметральный шаг навивки σ1=1,0.

Диаметр

сердечника

![]() 0.2

м.

0.2

м.

Результаты расчета - смотри приложение 4.

Расчет переохладителя кубовой жидкости.

Исходные данные для расчета:

Температура

прямого потока на входе в аппарат:

![]() 96,8

К,

96,8

К,

Температура

прямого потока на выходе из аппарата:

![]() 88,8

К,

88,8

К,

Давление прямого потока: 0,6 МПа,

Расход:

![]() кг/с,

кг/с,

Скорость потока: 0,6 м/с,

Температура обратного потока на входе в аппарат: 86,2 К,

Температура

обратного потока на выходе из аппарата:

![]() 91,8

К,

91,8

К,

Давление обратного потока: 0,13 МПа,

Расход: 0,863 кг/с,

Скорость потока: 1,34 м/с,

Тепловая

нагрузка:

![]() кВт.

кВт.

Средняя

разность температур:

К

[11],

К

[11],

Выбраны гладкие медные трубки, внешний диаметр dнар= 10 мм, толщина стенки 1 мм.

Вид навивки: шаговая; относительный осевой шаг навивки σ2=1.8, относительный диаметральный шаг навивки σ1=1,0.

Диаметр сердечника 0.2 м.

Результаты расчета - смотри приложение 5.

Расчет теплообменника - ожижителя.

Исходные данные для расчета:

Температура

прямого потока на входе в аппарат:

![]() 295,9

К,

295,9

К,

Температура

прямого потока на выходе из аппарата:

![]() 278

К,

278

К,

Давление прямого потока: 20 МПа,

Расход: 1,064 кг/с,

Скорость потока: 2,0 м/с,

Температура

обратного потока на входе в аппарат:

![]() 258,3

К,

258,3

К,

Температура

обратного потока на выходе из аппарата:

![]() 287,9

К,

287,9

К,

Давление обратного потока: 0,11 МПа,

Расход: 0,863 кг/с,

Скорость потока: 7,67 м/с,

Тепловая

нагрузка:

![]() 24,97

кВт.

24,97

кВт.

Средняя

разность температур:

К

[11],

К

[11],

Выбраны гладкие медные трубки, внешний диаметр dнар= 8 мм, толщина стенки 1 мм.

Вид навивки: разреженная; относительный осевой шаг навивки σ2=1,2, относительный диаметральный шаг навивки σ1=1,2.

Диаметр сердечника 0,16 м.

Результаты расчета - смотри приложение 6.

Анализируя данные расчетов теплообменных аппаратов, рассчитанных выше, можно отметить:

Получены вполне приемлемые данные по отношению

,

где DН

- диаметр

последнего ряда навивки.

,

где DН

- диаметр

последнего ряда навивки.Теплообменные аппараты не имеют значительного расхождения по длине трубок.

Гидродинамические сопротивления прямых и обратных потоков не превышают допустимых значений.

Расчет основного теплообменника [3].

Тепловой расчет теплообменника.

Целью теплового расчета теплообменника является определение необходимой поверхности теплообмена.

Тепловая

нагрузка

![]() 133,24

кВт.

133,24

кВт.

Среднеинтегральная разность температур:

![]()

По справочным данным определяем теплофизические параметры потоков воздуха (1) и азота (2) при заданных давлениях и средних температурах потоков.

Таблица 4.

|

воздух |

азот |

Давление потока р, МПа |

20 |

0,13 |

Средняя температура потока Тср, К |

212,05 |

175,05 |

Плотность ρ, кг/м³ |

369,797 |

2,514 |

Теплопроводность λ, мВт/(м·К) |

44,088 |

16,72 |

Вязкость μ, Па·с |

2,64· |

1,143· |

Удельная теплоемкость Ср, кДж/(кг·К) |

1,699 |

1,047 |

Критерий Pr |

1,0188 |

0,715 |

Величины, необходимые для расчета аппарата:

Трубки

медные размером 10х1,5мм (![]() ,

,![]() )

)

Принимается массовая скорость прямого потока ω1М=250 кг/(м²·с), обратного потока ω2М=15 кг/(м²·с)

Проходное сечение трубки:

![]() ,

,

Тогда необходимое число трубок:

Принимается n=49.

Линейная скорость в трубках теплообменника:

м/с.

м/с.

Линейная скорость в межтрубном пространстве теплообменника:

м/с.

м/с.

Задаем параметры навивки аппарата:

-навивка

разреженная

-толщина

прокладки

![]()

-диаметр сердечника 200мм

Среднее сечение свободного объема межтрубного пространства:

м2,

м2,

Удельное свободное сечение:

мм2/

мм2.

мм2/

мм2.

Площадь поперечного сечения теплообменника составит:

м2.

м2.

Наружный диаметр аппарата:

м.

м.

Определяется коэффициент теплоотдачи прямого потока.

Критерий Рейнольдса:

,

,

Критерий Нуссельта:

![]() ,

где

,

где

R – средний радиус навивки, м;

![]()

Вт/(м2

Вт/(м2

![]() К).

К).

Определяется коэффициент теплоотдачи от трубок к обратному потоку.

Критерий Рейнольдса:

Критерий Нуссельта:

![]() ,

где

,

где

С= 0,083, n=0,85. Тогда

![]()

Вт/(м2

К).

Вт/(м2

К).

Коэффициент теплопередачи, отнесенный к наружной поверхности труб:

Вт/(м2

К).

Вт/(м2

К).

Площадь теплопередающей поверхности:

м2,

м2,

Конструктивный расчет теплообменника.

Целью конструктивного расчета теплообменника является определение его наружного диаметра и высоты навивки исходя из полученной поверхности теплообмена.

Средняя длина труб теплообменника с 15% запасом:

м.

м.

Расчетное число слоев навивки теплообменника:

Так как число рядов навивки округляется до целого числа, пересчитывается DН:

![]() м.

м.

Теоретическая

высота навивки при

![]() =332мм:

=332мм:

м,

м,

Среднее число витков в каждом слое:

Расчетное число трубок в каждом слое:

![]() ,

где

,

где

![]() ,

N

– номер слоя.

,

N

– номер слоя.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Тогда:

![]() ≈3

≈3

![]() ≈3

≈3

![]() ≈3

≈3

![]() ≈4

≈4

![]() ≈4

≈4

![]() ≈4

≈4

![]() ≈5

≈5

![]() ≈5

≈5

![]() ≈5

≈5

![]() ≈6

≈6

![]() ≈6

≈6

Определяются гидравлические сопротивления.

С учетом кривизны навивки находим фактор трения [2]:

При

Re≈95000,

:

f=0,0055

:

f=0,0055

Потери давления для прямого потока:

Па,

Па,

Гидравлическое сопротивление межтрубного пространства рассчитывается по зависимости вида:

,

,

где Eu – критерий Эйлера,

,

тогда

,

тогда

![]()

![]() Па.

Па.

Расчет конденсатора-испарителя.

Для осуществления низкотемпературной ректификации воздуха необходимо получать потоки флегмы и пара. Эту задачу в узле ректификации функционально решает конденсатор-испаритель. Процесс конденсации одного из потоков осуществляется за счет кипения жидкости другого потока. Поскольку составы потоков различны, давления в полостях кипения и конденсации выбирают таким образом, чтобы обеспечить необходимую разность температур для передачи теплоты от конденсирующегося потока кипящей жидкости. Теплообмен при кипении и конденсации должен осуществляться при минимальной разности температур. Эта разность называется температурным напором ΔТ. В современных аппаратах

ΔТ=2-3,5 К.

Для автоматизированного расчета трубчатого конденсатора - испарителя используется программа RKINOT, разработанная на кафедре (приложение 7) [12].

Исходные данные:

Параметры трубки:

Внешний диаметр трубки – 0,055 м.

Внутренний диаметр трубки – 0,051 м.

Высота трубки – 1 м.

Ширина ребра у основания – b=0,003 м.

Ширина ребра у вершины – d=0,001 м.

Расстояние между ребрами – с=0,001 м.

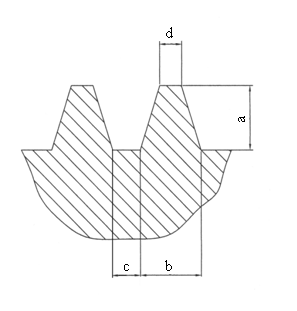

Высота ребра а=0,005 м. рис.4. ребра трубок конденсатора- Шаг размещения трубок – 0,065 м. испарителя

Число ребер в трубке – 39.

Рабочий агент в испарителе – кислород.

Рабочий агент в конденсаторе – азот.

Рабочее давление в испарителе – 0,144 МПа.

Тепловая

нагрузка аппарата -

кВт.

кВт.

Температурный напор – ΔТ=3.5 К.

При расчете необходимо обратить внимание на следующие параметры:

- давление в конденсаторе (должно быть ≈ рнк),

- суммарный температурный напор кипения и конденсации должен быть от 2.3 до 2.7 К,

- количество трубок не должно превышать 100 шт.

Результаты расчета приведены в (приложении 8).

Оптимизация по давлению после компрессора.

Установка проектируется на основе цикла высокого давления (18-20МПа). Основной расчет ВРУ производится при давлении после компрессора р=20МПа.

Произведем расчет при различных режимах работы и сравнение его с основным расчетом. Первый режим – 18МПа, второй режим – 19МПа.

Расчет параметров установки.

1-ый режим:

Баланс установки.

![]() кДж/кг,

кДж/кг,

кДж/кг,

![]() кДж/кг,

кДж/кг,

Из выражения определяется энтальпия точки [1],

где

![]() 495,67

кДж/кг,

495,67

кДж/кг,

, где

кДж/кг;

кДж/(кг·К);

![]() кДж/(кг·К);

кДж/(кг·К);

кДж/кг;

кДж/(кг·К).

кДж/кг

кДж/кг

![]() кДж/кг

кДж/кг

![]() кДж/кг.

кДж/кг.

![]() кДж/кг,

кДж/кг,

Из основного баланса установки выражается - доля воздуха, идущего на расширение в турбодетандер:

![]() =

0,59 кг/кг.

=

0,59 кг/кг.

Баланс теплообменника-ожижителя.

Из баланса теплообменника-ожижителя находим :

![]()

![]()

![]() кДж/кг

-

кДж/кг

-

![]() К.

К.

Баланс основного теплообменного аппарата.

.

Из баланса основного теплообменного аппарата находим :

![]()

![]()

![]() кДж/кг

-

кДж/кг

-

![]() К.

К.

Баланс смешения.

![]() кДж/кг.

кДж/кг.

Проверка степени сухости.

, где

Полученная степень сухости отличается от принятой в процессе расчета ректификации на 1,2%.

Проверка основного теплообменника на работоспособность.

Для проверки строятся температурные кривые.

,

,

,

,

Таблица 5.

|

, кДж/кг |

, кДж/кг |

ТВ, К |

ТН, К |

, К |

1/ |

0-0 |

495,67 |

515,74 |

280 |

258,7 |

- |

- |

1-1 |

465,13 |

498,18 |

257,4 |

241,9 |

18 |

0,056 |

2-2 |

434,59 |

480,63 |

236,3 |

225,1 |

13 |

0,077 |

3-3 |

404,05 |

463,07 |

216,9 |

208,3 |

10 |

0,1 |

4-4 |

373,51 |

445,52 |

199,3 |

191,5 |

8 |

0,125 |

5-5 |

342,98 |

427,96 |

183,2 |

174,6 |

8 |

0,125 |

6-6 |

312,44 |

410,4 |

168,2 |

157,9 |

10 |

0,1 |

7-7 |

281,9 |

392,85 |

153,2 |

141,1 |

11 |

0,091 |

8-8 |

251,36 |

375,29 |

138 |

124,3 |

14 |

0,071 |

9-9 |

220,82 |

357,74 |

122,4 |

107,5 |

15 |

0,067 |

10-10 |

190,28 |

340,18 |

106,3 |

91,8 |

16 |

0,063 |

,

,

-

среднеинтегральная разность температур,

-

среднеинтегральная разность температур,

Рис.5. Кривые изменения температур воздуха и азота верхней части основного теплообменника в системе координат q – T.

Определение массовых расходов.

![]() кг/с

– массовый расход на основной

теплообменник;

кг/с

– массовый расход на основной

теплообменник;

![]() кг/с

– массовый расход на турбодетандер.

кг/с

– массовый расход на турбодетандер.

Расчет основного теплообменника [3].

Определение необходимой поверхности теплообмена.

Тепловая

нагрузка

![]() 133,15

кВт.

133,15

кВт.

Среднеинтегральная разность температур:

![]()

По справочным данным определяем теплофизические параметры потоков воздуха (1) и азота (2) при заданных давлениях и средних температурах потоков.

Таблица 6.

|

воздух |

азот |

Давление потока р, МПа |

18 |

0,13 |

Средняя температура потока Тср, К |

193,15 |

175,05 |

Плотность ρ, кг/м³ |

402,1 |

2,514 |

Теплопроводность λ, мВт/(м·К) |

40,22 |

16,72 |

Вязкость μ, Па·с |

2,74· |

1,143· |

Удельная теплоемкость Ср, кДж/(кг·К) |

1,887 |

1,047 |

Критерий Pr |

1,12 |

0,715 |

Величины, необходимые для расчета аппарата:

Трубки медные размером 10х1,5мм ( , )

Принимается массовая скорость прямого потока ω1М=250 кг/(м²·с), обратного потока ω2М=15 кг/(м²·с)

Проходное сечение трубки:

,

Тогда необходимое число трубок:

Принимается n=46.

Линейная скорость в трубках теплообменника:

м/с.

м/с.

Линейная скорость в межтрубном пространстве теплообменника:

м/с.

Определяется коэффициент теплоотдачи прямого потока.

Критерий Рейнольдса:

,

,

Критерий Нуссельта:

, где

R – средний радиус навивки, м;

Вт/(м2

К).

Вт/(м2

К).

Определяется коэффициент теплоотдачи от трубок к обратному потоку.

Критерий Рейнольдса:

Критерий Нуссельта:

, где

С= 0,083, n=0,85. Тогда

Вт/(м2 К).

Коэффициент теплопередачи, отнесенный к наружной поверхности труб:

Вт/(м2

К).

Вт/(м2

К).

Площадь теплопередающей поверхности:

м2.

м2.

Определение удельных затрат энергии [9].

Одним из основных показателей эффективности установки является расход энергии на единицу получаемого продукта. В воздухоразделительных установках, получающих жидкий продукт, определяется расход энергии на получение 1 кг.

Удельный расход энергии на сжатие в воздушном компрессоре:

Энергия, отдаваемая детандером:

Суммарные затраты энергии:

![]() .

.

2-ой режим:

Баланс установки.

![]() кДж/кг,

кДж/кг,

кДж/кг,

![]() кДж/кг,

кДж/кг,

Из выражения определяется энтальпия точки [1],

где

![]() 494,29

кДж/кг,

494,29

кДж/кг,

, где

кДж/кг;

кДж/(кг·К);

![]() кДж/(кг·К);

кДж/(кг·К);

кДж/кг;

кДж/(кг·К).

кДж/кг

кДж/кг

![]() кДж/кг

кДж/кг

![]() кДж/кг.

кДж/кг.

![]() кДж/кг,

кДж/кг,

Из основного баланса установки выражается - доля воздуха, идущего на расширение в турбодетандер:

![]() =

0,577 кг/кг.

=

0,577 кг/кг.

Баланс теплообменника-ожижителя.

Из баланса теплообменника-ожижителя находим :

![]()

![]()

![]() кДж/кг

-

кДж/кг

-

![]() К.

К.

Баланс основного теплообменного аппарата.

.

Из баланса основного теплообменного аппарата находим :

![]()

![]()

![]() кДж/кг

-

кДж/кг

-

![]() К.

К.

Баланс смешения.

![]() кДж/кг.

кДж/кг.

Проверка степени сухости.

, где

Полученная степень сухости отличается от принятой в процессе расчета ректификации на 1,8%.

Проверка основного теплообменника на работоспособность.

Для проверки строятся температурные кривые.

,

,

,

,

Таблица 7.

|

, кДж/кг |

, кДж/кг |

ТВ, К |

ТН, К |

, К |

1/ |

0-0 |

494,29 |

515,53 |

280 |

258,5 |

- |

- |

1-1 |

464,69 |

497,995 |

258,2 |

241,7 |

20 |

0,05 |

2-2 |

435,096 |

480,46 |

237,8 |

225 |

14 |

0,071 |

3-3 |

405,5 |

462,93 |

219 |

208,1 |

11 |

0,091 |

4-4 |

375,9 |

445,39 |

201,7 |

191,3 |

10 |

0,1 |

5-5 |

346,3 |

427,86 |

185,9 |

174,4 |

10 |

0,1 |

6-6 |

316,71 |

410,32 |

170,8 |

157,7 |

12 |

0,083 |

7-7 |

287,11 |

392,79 |

156,1 |

141 |

14 |

0,071 |

8-8 |

257,51 |

375,25 |

141,2 |

124,2 |

15 |

0,067 |

9-9 |

227,92 |

357,72 |

125,9 |

107,5 |

18 |

0,056 |

10-10 |

198,32 |

340,18 |

110,3 |

91,8 |

18 |

0,056 |

,

,

-

среднеинтегральная разность температур,

-

среднеинтегральная разность температур,

Рис.6. Кривые изменения температур воздуха и азота верхней части основного теплообменника в системе координат q – T.

Определение массовых расходов.

![]() кг/с

– массовый расход на основной

теплообменник;

кг/с

– массовый расход на основной

теплообменник;

![]() кг/с

– массовый расход на турбодетандер.

кг/с

– массовый расход на турбодетандер.

Расчет основного теплообменника [3].

Определение необходимой поверхности теплообмена.

Тепловая

нагрузка

![]() 133,19

кВт.

133,19

кВт.

Среднеинтегральная разность температур:

![]()

По справочным данным определяем теплофизические параметры потоков воздуха (1) и азота (2) при заданных давлениях и средних температурах потоков.

Таблица 8.

|

воздух |

азот |

Давление потока р, МПа |

19 |

0,13 |

Средняя температура потока Тср, К |

195,15 |

175,05 |

Плотность ρ, кг/м³ |

410,13 |

2,514 |

Теплопроводность λ, мВт/(м·К) |

47,22 |

16,72 |

Вязкость μ, Па·с |

2,81· |

1,143· |

Удельная теплоемкость Ср, кДж/(кг·К) |

1,853 |

1,047 |

Критерий Pr |

1,1 |

0,715 |

Величины, необходимые для расчета аппарата:

Трубки медные размером 10х1,5мм ( , )

Принимается массовая скорость прямого потока ω1М=250 кг/(м²·с), обратного потока ω2М=15 кг/(м²·с)

Проходное сечение трубки:

,

Тогда необходимое число трубок:

Принимается n=47.

Линейная скорость в трубках теплообменника:

м/с.

м/с.

Линейная скорость в межтрубном пространстве теплообменника:

м/с.

Определяется коэффициент теплоотдачи прямого потока.

Критерий Рейнольдса:

,

,

Критерий Нуссельта:

, где

R – средний радиус навивки, м;

Вт/(м2

К).

Вт/(м2

К).

Определяется коэффициент теплоотдачи от трубок к обратному потоку.

Критерий Рейнольдса:

Критерий Нуссельта:

, где

С= 0,083, n=0,85. Тогда

Вт/(м2 К).

Коэффициент теплопередачи, отнесенный к наружной поверхности труб:

Вт/(м2

К).

Вт/(м2

К).

Площадь теплопередающей поверхности:

м2.

м2.

Определение удельных затрат энергии [9].

Одним из основных показателей эффективности установки является расход энергии на единицу получаемого продукта. В воздухоразделительных установках, получающих жидкий продукт, определяется расход энергии на получение 1 кг.

Удельный расход энергии на сжатие в воздушном компрессоре:

Энергия, отдаваемая детандером:

Суммарные затраты энергии:

![]() .

.

Для проведения анализа оптимизационной работы, сведем полученные результаты в таблицу:

Таблица 9.

|

1-ый режим |

2-ой режим |

3-ий режим |

Давление р, МПа |

18 |

19 |

20 |

Доля воздуха, идущего на расширение в турбодетандер , кг/кг |

0,59 |

0,577 |

0,564 |

Площадь теплопередающей поверхности основного теплообменника F, м2 |

37,4 |

31,9 |

27,03 |

Суммарные затраты энергии Σ

|

0,923 |

0,9354 |

0,949 |

Расчет адсорбционного блока комплексной осушки и очистки воздуха.

Исходные данные.

Расчет производится по рекомендациям из [3].

Количество воздуха: V=2999,9м3/ч.

Давление воздуха: р=20МПа.

Температура воздуха на входе в блок осушки и очистки: Т3В=278К.

Среднее содержание двуокиси углерода в воздухе СО2 – 0,03%.

Насыпной вес гидратированного цеолита марки NaX: ρц=800кг/м3.

Динамическая ёмкость цеолита NaX по двуокиси углерода: ад=15см3/г=0,015м3/кг.

Время защитного действия слоя адсорбента.

Параметры ЦБ-1000/64:

- наружный диаметр сосуда Dн=530мм=0,530м,

- толщина стенки δ=20мм=0,02м,

- высота сосуда Н=3000мм=3,00м

- высота слоя засыпки адсорбента Нз= 0,92·Н=0,92·3000=2760мм = 2,76м,

- масса цеолита m=820кг.

Блок комплексной осушки и очистки воздуха будет состоять из двух групп переключающихся адсорберов по два в каждой.

Расход очищаемого воздуха при условиях адсорбции, т.е. при р=20МПа, Т3В=278К:

.

.

Тогда скорость очищаемого воздуха при условиях адсорбции будет равна:

,

,

где

![]() - внутренний диаметр сосуда;

- внутренний диаметр сосуда;

n=2 – количество одновременно работающих адсорберов.

Масса дегидратированного цеолита, находящегося в одном работающем адсорбере:

![]() .

.

Количество СО2, поступающей в единицу времени в адсорбер:

![]() .

.

Количество СО2, которое способен поглотить цеолит:

![]() .

.

Тогда время защитного действия адсорбента:

.

.

Процесс регенерации блока адсорберов.

При подготовке к эксплуатации адсорбционных блоков осушки и очистки воздуха необходимо тщательно проводить регенерацию цеолита. При этом ёмкость цеолита по парам воды составляет 18-20% от массы адсорбента. В последующих циклах при прогреве адсорбента будет происходить десорбция поглощенных из потока сжатого воздуха паров воды, ацетилена, двуокиси углерода. В качестве греющего газа обычно используют сухой азот из блока разделения воздуха или сжатый воздух.

Параметры:

- температура азота на входе в электронагреватель:Тнач=293К;

- температура азота на входе в блок адсорберов, изготовленных из углеродистой стали: Твх'=653К;

- изоляция блока адсорберов - шлаковая вата с толщиной не менее δиз=0,10÷0,30м. Задаем δиз= 0,3м.

Средняя температура азота на выходе из адсорбера:

![]() ,

,

где Твых1=293К – температура азота на выходе из блока адсорберов в начале регенерации;

Твых2=573К – температура азота на выходе из блока адсорберов в конце процесса регенерации.

Средняя температура металла в конце процесса регенерации:

![]() .

.

Вес цилиндрической части баллона:

![]() ,

,

где Нц=2405мм=2,405м – высота цилиндрической части баллона;

ρм=7850кг/м3 – плотность металла.

Вес полусферического днища:

.

.

Вес баллона:

![]() .

.

Вес

крышки с коммуникациями примем равным

15% от массы

![]() :

:

![]() .

.

Масса одного баллона с коммуникациями:

![]() .

.

![]() ,

,

где ρиз=300кг/м3 – плотность шлаковой ваты после забивки в кожух блока осушки.

Объём стенок кожуха:

-

-

![]() толщина

стенки кожуха.

толщина

стенки кожуха.

Количество теплоты, необходимой для нагревания металла:

![]() ,

,

где см=0,544кДж/(кг·К) – теплоёмкость металла при средней температуре 433,3К.

Количество теплоты, затрачиваемой на нагревание адсорбента:

![]() ,

,

где сц=0,88кДж/(кг·К) - теплоемкость цеолита.

Количество теплоты, затрачиваемой на десорбцию влаги:

![]() где

где

![]() -

количество влаги, поглощенной адсорбентом

к моменту регенерации;

-

количество влаги, поглощенной адсорбентом

к моменту регенерации;

аН2О=20% - полная ёмкость цеолита по парам воды;

ср=4,19 кДж/(кг·К) - теплоемкость воды;

ξ=2478кДж/кг - теплота десорбции, принятая равной теплоте парообразования.

Количество теплоты, затрачиваемой на нагревание изоляции:

![]() где

сриз=1,7

кДж/(кг·К)- средняя теплоемкость шлаковой

ваты;

где

сриз=1,7

кДж/(кг·К)- средняя теплоемкость шлаковой

ваты;

;

;

.

.

Потери теплоты через изоляцию в окружающую среду Q5 приняты равными 20% от Q1+Q2+Q4:

![]() .

.

Количество

регенерирующего газа при продолжительности

регенерации, равной:

![]() ,

примем

,

примем

![]() .

.

Тогда:

где![]() кг/м3

- плотность азота при Т=295,9К и р=0,1МПа –

по [8] ;

кг/м3

- плотность азота при Т=295,9К и р=0,1МПа –

по [8] ;

![]() кДж/(кг·К)

- теплоемкость азота при Т=295,9К– по [8].

кДж/(кг·К)

- теплоемкость азота при Т=295,9К– по [8].

Мощность электроподогревателя с учетом 20%-ного запаса на неравномерность потока, колебания напряжения и т. п.:

![]() .

.

Скорость

регенерирующего газа, отнесенная к

сечению баллона:

л/(мин·см2)

л/(мин·см2)

Скорость регенерирующего газа при рабочих условиях:

.

.

Гидравлическое сопротивление слоя адсорбента при регенерации:

,

,

где Δр – потери давления;

ρ=0,778кг/м3 - плотность азота при средней температуре Твых.ср.=433К и р=0,1МПа – по [8];

dэкв – эквивалентный диаметр каналов между зернами.

,

,

где εсл=0,3÷0,4 – пористость слоя адсорбента, принятая равной εсл=0,35;

μ – коэффициент динамической вязкости:

где Тк=126,25К – критическая температура азота.

Подставив вычисленные значения в формулу для определения коэффициента Re, получим:

.

.

Коэффициент сопротивления f =6,45.

Тогда:

,

что не выходит за пределы допустимого

перепада давления в подобных аппаратах.

,

что не выходит за пределы допустимого

перепада давления в подобных аппаратах.