- •1. Общие сведения о металлорежущих станках

- •2.Классификация металлорежущих станков по технологическому назначению степени универсальности, точности, массе. Размерные ряды станков.

- •3. Классификация движений в металлорежущих станках

- •4.Кинематические схемы станков и условные обозначения их элементов.

- •5. Определение передаточных отношений и перемещений в различных видах передач.

- •7. Передаточные отношения кинематических цепей.

- •8.Расчет частоты вращения, крутящих моментов, знаменателя геометрического ряда.

- •10.Типовые детали и механизмы металлорежущих станков.

- •11.Материалы базовых деталей металлорежущих станков, назначение и свойства.

- •13. Приводы станков. Электродвигатели, типы, назначение и свойства.

- •14.Кинематический расчет коробок скоростей.

- •17.Ступенчатое регулирование скорости главного движения и скорости подач в металлорежущих станках.

- •18.Бесступенчатое регулирование скорости главного движения и скорости подач в металлорежущих станках.

- •20. Храповые и мальтийские механизмы, назначение и свойства.

- •21. Муфты. Реверсивные механизмы,назначения и свойства.

- •22.Тормозные устройства, назначение и свойства

- •23.Кривошипно-кулисные механизмы, назначение и свойства

- •24. Элементы систем управления станками

- •25.Технико-экономические показатели станков.

- •26. Электрооборудование металлорежущих станков

- •27. Аппаратура ручного управления.

- •29. Гидрооборудование металлорежущих станков.

- •31.Токарно-винторезные станки.

- •32. Основные узлы и их назначение токарно-винторезных станков.

- •33.Наладка станков на различные операции.

- •34.Стандартизованные приспособления к станкам.

- •35. Краткий паспорт токарного станка

- •36.Расчет рациональных режимов резания на токарном станке.

- •37.Режущий инструмент для токарных операций.

- •38. По роду материала бывают:

- •39. Способы обработки конических поверхностей на токарных станках.

- •Нарезание резьбы на токарных станках

- •41. Станки сверлильно-расточной группы.

- •42. Режущий инструмент для сверлильных операций.

- •43. Зенкерование, развёртывание, зенкование.

- •44. Обработка на фрезерных станках

- •45.Методы фрезерования

- •48.Типы фрезерных станков

- •49. Основные виды фрезерных работ

- •2. Фрезерование пазов, канавок, шлицов.

- •4. Фрезерование зубчатых колёс и винтовых канавок.

- •50. Универсальная делительная головка

- •51. Настройка универсальной делительной головки.

- •52. Обработка на зубофрезерных станках.

- •55.Обработка на строгальных и долбежных станках

- •56.Методы и способы обработки на протяжных о долбежных станках.

- •57.Схемы протягивания.

- •58. Обработка деталей на шлифовальном станке.

- •59. Виды и способы шлифования

- •60. Шлифовальные круги, применяемые связки и абразивные материалы.

- •62. Смазочные охлаждающие жидкости при шлифовании.

- •63.Способы повышения эффективности процесса шлифования.

- •64. Притирочные и хонинговальные станки. Станки для суперфиниширования.

- •65. Агрегатные и многоцелевые станки.

- •66. Станки с программным управлением. Конструктивные особенности станков с чпу.

- •67. Основные принципы програмирования станков с чпу,программные коды.

- •68. Автоматические линии станков, классификация, компоновка оборудования.

- •69 Гибкие производственные системы

- •70. Основные пути повышения эффективности методов обработки резаньем

- •71.Рациональные режимы резания, принцип расчета, экспериментальные методы определения.

- •72. Техника безопасности в механических цехах

- •74. Электроэрозионная обработка, особенности и технологические возможности метода.

- •75.Электроискровая обработка, особенности и технологические возможности метода

- •78.Химико-механическая обработка,особенности и технологические возможности метода.

- •79. Обработка ультразвуком, особенности и технологические возможности метода.

- •80. Электронно-лучевая обработка физические принципы, применяемое технологическое оборудование.

- •81. Электронно-лучевая обработка, особенности и технологические возможности метода

- •82. Светолучевая обработка физические принципы, применяемое технологическое оборудование.

- •83.Светолучевая обработка, особенности и технологические возможности метода.

- •85. Комбинированные методы размерной обработки.

- •2. Электроэрозионный химический.

- •86.Анодно-механическая обработка, особенности и технологические возможности метода.

22.Тормозные устройства, назначение и свойства

Применяются

для остановки или замедления движения

отдельных механизмов станка.

После

выключения станка отдельные механизмы

движутся по инерции. Это время называется

временем

выбега.

Для

уменьшения времени выбега на быстроходных

валах станков устанавливают различные

тормозные устройства.

Торможение

может осуществляться механическими,

электрическими и пневматическими

средствами.

Основными видами

механических тормозов являются ленточные

и колодочные тормоза.

Шкив-чугунный,

лента

- асбестомедная.

Торможение

может осуществляться механическими,

электрическими и пневматическими

средствами.

Основными видами

механических тормозов являются ленточные

и колодочные тормоза.

Шкив-чугунный,

лента

- асбестомедная.

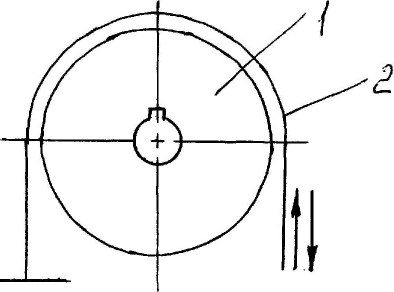

При выключении станка лента 2 прижимается к шкиву 1 и за счет силы трения обеспечивается торможение.

У колодочного тормоза колодки 1

и 6

соединены общей тягой 3,

длину которой можно регулировать рейкой

2,

устанавливая тем самым необходимый

зазор между колодками и шкивом 7

для нерабочего положения. В процессе

торможения колодки стягиваются тягой

4

от приводного механизма 5.

колодочного тормоза колодки 1

и 6

соединены общей тягой 3,

длину которой можно регулировать рейкой

2,

устанавливая тем самым необходимый

зазор между колодками и шкивом 7

для нерабочего положения. В процессе

торможения колодки стягиваются тягой

4

от приводного механизма 5.

23.Кривошипно-кулисные механизмы, назначение и свойства

КУЛИСА (франц . coulisse), звено кулисного механизма, вращающееся вокруг неподвижной оси и образующее с другим подвижным звеном (ползуном) поступательную пару. По виду движения различают кулисы вращающиеся, качающиеся, прямолинейно движущиеся.

КУЛИСНЫЙ МЕХАНИЗМ , рычажный механизм, в состав которого входит кулиса.

Кулисный механизм, шарнирный механизм, в котором два подвижных звена - кулиса и кулисный камень - связаны между собой поступательной (иногда вращательной при дуговой кулисе) кинематической парой.

Наиболее распространённые плоские четырёхзвенные кулисные механизмы в зависимости от типа третьего подвижного звена делятся на группы: кривошипно-кулисные, кулисно-коромысловые, кулисно-ползунные, двухкулисные. Кривошипно-кулисные механизмы могут иметь вращающуюся, качающуюся или поступательно-движущуюся кулису. Кулисно-коромысловые механизмы, получающиеся из предыдущих при ограничении угла поворота кривошипа, выполняют с качающейся (рис. 1, а) и поступательно-движущейся (рис. 1, б) кулисой,

Рис.1.

применяют для преобразования движения, а также в качестве т. н. синусных механизмов (рис. 1, в) счётно-решающих машин. Кулисно-ползунные механизмы предназначаются для преобразования качательного движения в поступательное или наоборот, а также используются в качестве тангенсного механизма в счётно-решающих машинах. В машинах находят применение двухкулисные механизмы (рис. 2),

Рис.2.

обеспечивающие равенство угловых скоростей кулис при постоянном угле между ними. Это свойство используют, например, в муфтах, допускающих смещение осей соединяемых валов. Сложные многозвенные кулисные механизмы применяют для различных целей, например в системах регулирования наполнения цилиндров двигателей внутреннего сгорания, реверсивных механизмах паровых машин и др.

24. Элементы систем управления станками

Эксплуатационные качества, производительность, простота обслуживания, надёжность зависят от удачно разработанных систем управления, механики, электроники, гидравлики, пневматики устройства, а также их комбинаций. У станков ЧПС кроме того применяются электронные средства управления его работы.

Требования, предъявляемые к системам управления:

- безопасность, - удобство манипулирования, - быстрота срабатывания, - мнемоничность (согласованность направления движения руки и управляемой части станка), - точность, - возможность автоматизации.

При этом стараются сократить число органов управления путём сообщения одному органу управления нескольких функций с различным однотипным механизмом.

Управляющий механизм состоит из:

- управляющего органа – ручка, маховик;

- передающий орган – пневматика, гидравлика, механика, электроника;

- исполнительный механизм – вилка, рейка, рычаг.

Чтобы сократить затраты времени на переключение, т.е. сократить вспомогательное время обработки, применяют преселективные системы управления. Такие системы позволяют предварительно выбрать необходимую скорость главного движения для следующего перехода ещё во время выполнения предыдущего.

В станках применяются системы дистанционного управления.