- •Основные этапы создания проекта самолета

- •Конструктивно-прочностные особенности лонжеронных крыльев

- •Выбор расстояния между нервюрами, исходя из условия восприятия изгибающего момента.

- •Усиленные шпангоуты. Восприятие нагрузок, алгоритм выбора размеров из условия минимума массы.

- •5. Особенности нагружения и конструирование панелей фюзеляжа.

- •6. Определение и задачи проектирования. Требования, предъявляемые к конструкции проектируемого самолета.

- •7. Конструирование узлов кессонных крыльев. Преимущество и недостатки. Проблема повышения ресурса и живучести.

- •Фитинги

- •Срезной стык

- •8. Нормальные нервюры. Восприятие нагрузок, определение размеров полок и стенок.

- •9. Принцип максимальной экономической эффективности и основные правила его реализации.

- •10. Проектирование конструкции силового шпангоута из условия минимума массы.

- •1. Рамный шпангоут, нагруженный вертикальной сосредоточенной силой (рис. 10.41)

- •12. Проектирование кронштейнов узлов навески элеронов, рулей высоты и направления.

- •13. Принципы минимума массы и основные правила его реализации.

- •14. Выбор ксс и конструктивных элементов в крыле с привлечением понятия об условной толщине.

- •15. Силовые шпангоуты. Их конструктивно прочностные характеристики и алгоритм выбора размеров элементов из условия минимума массы.

- •16.Силовые нервюры. Восприятие нагрузок, определение размеров полок и стенок.

- •17. Принцип живучести и правила его реализации

- •18. Соединения в самолетных конструкциях, их типы и расчет.

- •19. Принципы конструирования. Определение, свойства и назначение.

- •20. Нормальные шпангоуты, их конструктивно-прочностные характеристики и особенности конструирования.

- •23.Критерии выбора конструкционных материалов.

- •25.Особенности проектирования герметичных фюзеляжей

- •10.7.1. Основные принципы герметизации

- •10.7.2. Герметизация неразъемных и разъемных соединений

- •26. Правило монолитности и совмещение ф-й. Примеры использования на практике

- •27.Алгоритм выбора размеров поясов из условия минимума массы и заданного ресурса

- •28.Правила управления величиной нагрузок и обоснованного выбора расчетных перегрузок. Примеры использования этих правил при конструирование

- •29.Алгоритм выбора размеров стенок из условия минимума массы

- •30. Проектирование конструкции фюзеляжа. Нагрузки, усилия и алгоритм проектирования панелей фюзеляжа.

- •10.2.2. Определение конструктивных параметров фюзеляжа

- •10.3.4. Проектирование панелей фюзеляжа

- •32. Проектирование панелей минимальной массы

- •35. Проектирование конструкций в зоне вырезов

- •36. Проектирование конструкции стенки лонжерона

- •37. Проектирование деталей, изготовляемых холодной штамповкой

- •39.Конструктивно-прочостные характеристики лонжеронов.Алгоритм выбора размеров поясов из условия минимума массы

- •Выписываем из табицы Механические характеристики авиационных материалов

- •40. Назначение фюзеляжа и требования, предъявляемые к нему

- •Внешние формы фюзеляжа

- •41. Проектирование деталей, изготовляемых горячей штамповкой

- •3.1. Критерии оценки проектных и конструкторских решений

- •43. Проектирование деталей, изготовляемых литьем

- •45. Конструктивно-силовые схемы фюзеляжа и характер нагружения элементов конструкции

- •46. Особенности нагружения и работы нормальных и силовых шпангоутов. Выбор р асстояния между шпангоутами из условий минимума массы фюжеляжа

- •47. Проектирование деталей, изготовляемых механической обработкой

- •49. Монолитные панели

- •Выбор рациональных параметров монолитных панелей

- •51. Принцип а/д совершенства. Основные правила его реализации.

- •52. Заклепочные соединения

- •53. Критерии оценки проектных и конструкторских решений

- •54. Выбор и обоснование конструктивно-силовой схемы крыла

- •55. Проектировочный расчет фюзеляжа балочно-стрингерной конструкции

- •56. Метод градиентов взлетной массы. Весовая и экономическая оценка проектных и конструкторских решений

- •Проектировочный расчет фюзеляжа балочно-стрингерной конструкции

- •60. Сварные соединения

- •Монолитные панели

- •Выбор рациональных параметров монолитных панелей

- •62.Принцип живучести и правила его реализации

- •69. Стыковые соединения моноблочных и кессонных крыльев с фюзеляжем

- •Проектирование стыковых узлов, передающих поперечную силу

- •Проектирование стыковых узлов, передающих изгибающий момент и поперечную силу

28.Правила управления величиной нагрузок и обоснованного выбора расчетных перегрузок. Примеры использования этих правил при конструирование

1. Рационально размещать грузы, топливо и агрегаты. Например, размещение в крыле топлива приводит к уменьшению величены изгибающего момента в крыле, как и установка на нем двигателя.

2. Рационально вырабатывать топливо из баков, расположенных в крыле. В последнюю очередь необходимо вырабатывать топливо из баков, расположенных ближе к концам крыла, так как в этом случае разгружающее действие топлива будет влиять в течение большего периода времени.

3. Применять специальные автоматы-ограничители перегрузок, влияющие на углы отклонения рулевых поверхностей.

29.Алгоритм выбора размеров стенок из условия минимума массы

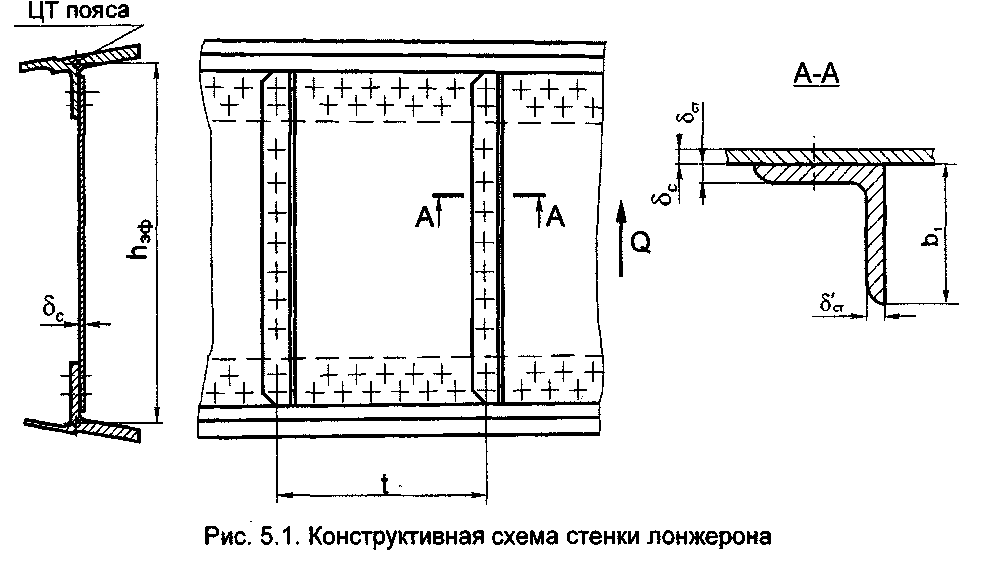

В

конструктивном выполнении стенки

лонжеронов крыла состоят из собственно

стенок и подкрепляющих стоек (рис. 5.1).

В

конструктивном выполнении стенки

лонжеронов крыла состоят из собственно

стенок и подкрепляющих стоек (рис. 5.1).

В реальных самолетных конструкциях отношение Н/δ всегда больше 100, что дает основание проектирование таких стенок вести из условия нагружения их только сдвигом.

В общем случае критические напряжения сдвига τкр зависят от размера

клетки и жесткости стоек. Чем меньше размеры клетки и выше жесткость стоек, тем больше критические напряжения стенки. Уменьшая расстояние между стойками, можно повысить критические напряжения стенки и сделать ее более тонкой. Но при этом увеличивается число стоек, а значит, и возрастает их масса. Считаем, что оптимальной может быть признана конструкция, в которой

mстенки+mстоек![]() (5.1)

(5.1)

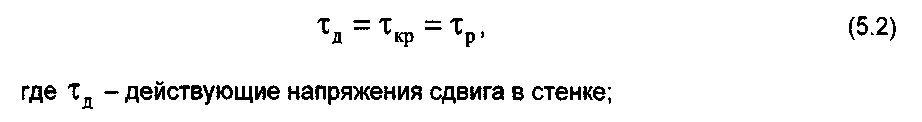

Это

условие может быть выполнено, если для

стенок, не теряющих устойчивость, будет

соблюдено условие

Это

условие может быть выполнено, если для

стенок, не теряющих устойчивость, будет

соблюдено условие

![]() кр

- критические напряжения потери

устойчивости стенкой;

кр

- критические напряжения потери

устойчивости стенкой;

р - расчетные напряжения при проектировании стенки.

Наиболее важным моментом проектировочного расчета таких стенок является достоверное определение действующих и критических напряжений в тонкостенных конструкциях.

Г. Вагнер в 1928 г. показал, что работающая на сдвиг тонкая, подкрепленная поперечными элементами жесткости (стойками) стенка балки продолжает нести нагрузку после потери устойчивости. Образующиеся при этом диагональные складки становятся как бы раскосами. Вагнер исследовал теоретически предельный случай с крайне тонкой стенкой и полностью развитым так называемым чисто диагональным полем растяжения.

На основании решений Вагнера были развиты три метода анализа тонкостенных балок.

Первый - чисто экспериментальный, при котором стенки лонжеронов и нервюр нагружают до разрушения. Главный недостаток этого метода состоит в том, что для определения наиболее эффективной конструкции необходимо провести огромное число испытаний.

Вторым методом решения задачи явилась модификация уравнений, выведенных Вагнером. Самая простая модификация заключалась в замене диагонального напряжения сжатия, которое у Вагнера равно нулю, на какое-то напряжение, постоянное и равное напряжению сжатия в стенке балки при критической нагрузке. Расчеты этого типа были выполнены, например, в работе [5]. Такой метод дает результаты, идущие в запас прочности.

Третий метод проектирования балки на сдвиг — это расчеты балки методом перемещений, различные формы которого были даны Рэлеем, Ритцем, Галеркиным и др.

Помимо этих методов была развита так называемая теория неполного диагонального поля растяжения.

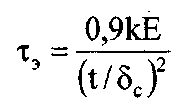

В

этом случае критические (разрушающие)

касательные напряжения приближенно

определяют по эмпирической зависимости,

применяемой за пределом пропорциональности

В

этом случае критические (разрушающие)

касательные напряжения приближенно

определяют по эмпирической зависимости,

применяемой за пределом пропорциональности

![]()

-коэффициент, характеризующий отношение предела

прочности материала на сдвиг к критическому напряжению сдвига по Эйлеру;

- критические напряжения сдвига. Здесь к - коэффициент,

учитывающий соотношение размеров подкрепленной клетки, а также жесткость стоек и их подкрепляющее влияние;

t - расстояние между стойками.

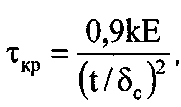

При

таком допущении напряжения сдвига в

тонкостенной конструкции могут быть

определены по выражению

При

таком допущении напряжения сдвига в

тонкостенной конструкции могут быть

определены по выражению

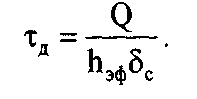

а действующие напряжения из условия равенства внешних и внутренних усилий -по соотношению

Объединяя последние формулы, получаем

Итак, за основу предлагаемой методики принята инженерная теория неполного диагонального поля растяжения с указанными выше поправками. Основной целью является получение системы зависимостей параметров балки от нагрузки, по которым можно было бы спроектировать балку минимальной массы.

Будем считать, что заданы высота балки и нагрузка Q в виде секущей

силы или же поток касательных сил q (Н/м). Условимся, что размеры поясов

балки уже определены и толщина лапки пояса, к которой крепят стенку, не меньше толщины лапки стойки, прикрепленной к стенке.

Чтобы облегчить выбор наиболее эффективной конструкции, Вагнер по заданным нагрузкам и размерам ввел коэффициент напряженности конструкции, имеющий размерность напряжения. Для стенок, работающих на сдвиг, он равен Можно использовать параметр .

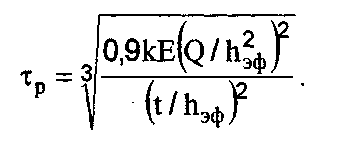

Рис.

5.2. Влияние коэффициента напряженности

и форм подкрепления на разрушающие

напряжения в стенке лонжерона

П

П

Целесообразно:

при Q/< 0,5 МПа использовать одностеночные, подкрепленные стойками конструкции с теряющей устойчивость стенкой;

при Q/1,5...4,5 МПа применять одностеночные, подкрепленные стойками стенки с одновременным разрушением стенок и стоек;

при Q/> 3,0 МПа конструировать двухстеночные конструкции без потери устойчивости стенки;

при Q/> 6,0 МПа конструировать неподкрепленную стенку.

Наиболее часто приходится проектировать стенки в диапазоне Q/от

0,5 до 4,5 МПа. С учетом этого обстоятельства представим систему зависимостей, позволяющих оценить влияние коэффициента напряженности на основные геометрические размеры одностеночных, подкрепленных стойками конструкций при условии, что стенка и стойки одновременно теряют несущую способность.

Очевидно, что стенка минимальной массы должна обладать максимальной массовой отдачей, которую можно легко оценить через полезное допускаемое напряжение сдвига - приведенное напряжение сдвига, отнесенное к стенке, толщина которой увеличена путем добавления материала стоек, равномерно распределенного по стенке:

![]()

Очевидно, что наибольшим значением хп обладают балки равнопрочные, т. е. балки, разрушение стенки и стоек которых происходит одновременно.

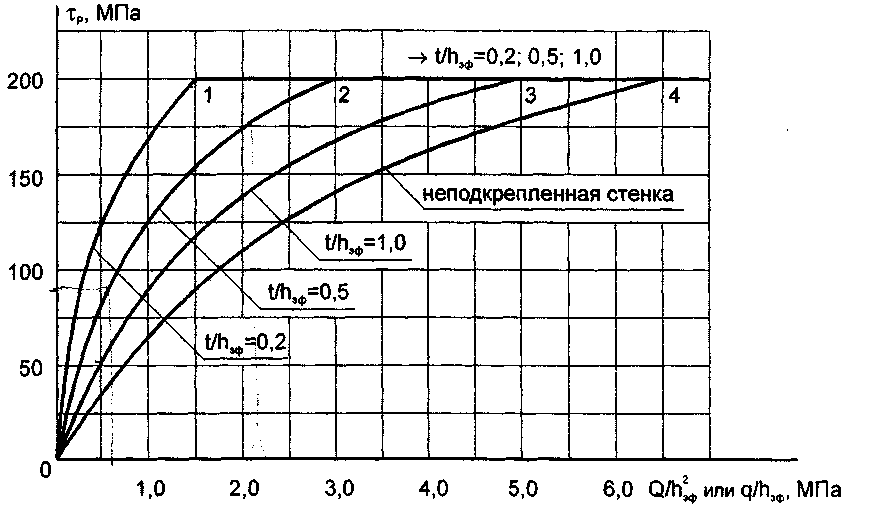

Для определения τп проведены расчеты равнопрочных стенок [6] при

различных значениях коэффициента нагруженности Q/, а также

экспериментальные

исследования направленные на

определение τп

при различной форме стоек, присоединенных

непосредственно котенке (рис. 5.3).

экспериментальные

исследования направленные на

определение τп

при различной форме стоек, присоединенных

непосредственно котенке (рис. 5.3).

Задачу решали методом проб и ошибок. При фиксированном параметре Q/и высоте hэф меняли шаг стоек t, толщину стенки δС, тип стойки и

т.д., что влекло за собой изменение параметров стойки δСТ, i, уi, FCT. В

результате для заданного параметра Q/ определили наибольшее значение

τп и соответствующие ему отношения hэф/δфакт, t/ hэф, FCT/tδc, δCT/δC,

hэф /i. По полученным точкам построены графики, на основе которых

«спроектированы» оптимальные стенки. Затем эти условные стенки были подвергнуты поверочному расчету и во все необходимые зависимости внесены окончательные правки.

Таким образом, для проектировочного расчета стенок, работающих на сдвиг, получены зависимости, показанные на рис. 5.4 - 5.9.

Базируясь на приведенных зависимостях, определение основных размеров стенки с подкрепляющими ее стойками проводим в такой последовательности:

1. Находим положение центров тяжести верхнего и нижнего поясов. Расстояние между ними определяет эффективную высоту балки hэф (рис. 5.1).

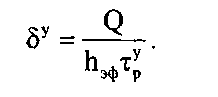

Определяем

параметр нагрузки на балку ![]() /hэф.

/hэф.

По рис. 5.4 находим τп - максимальное полезное напряжение сдвига,

которое можно получить при данном параметре нагрузки в случае равнопрочной конструкции (стенка и стойки разрушаются одновременно).

4. По рис. 5.5 определяем отношение hэф/δфакт, на основе которого

определяем минимально потребную толщину стенки. При этом надо помнить, что рис. 5.5 дает фактическую толщину стенки без учета допуска. Следует обратить особое внимание на то, что листы из материалов Д16Т и В95Т, используемые для изготовления стенок, выпускают с минусовыми допусками. Так, при номинальной толщине листа Д16Тл2,0 фактическая толщина листа может оказаться 1,83 мм.

Такие издержки толщины не компенсируются повышенным по отношению к номиналу значением предела прочности σв листов. Испытания показывают, что

листы Д16Т имеют предел прочности σв = 440 ... 450 МПа, что составляет в

среднем +3,5% от номинального значения, равного 435 МПа, а проигрыш на толщине листа достигает 9%.

Поэтому, определив по рис. 5.5 минимально потребную толщину стенки, следует выбрать по нормалям лист с учетом минусового допуска.

5. По рис. 5.6 находим отношение t/ hэф ,а по нему - оптимальный шаг

стоек.

6. По рис. 5.7 определяем оптимальное значение относительной затраты

материала стойки на стенку α = FCT/tδc, а по ней - потребную минимальную

площадь сечения стойки FCT = αtδc.

7. По рис. 5.8 находим оптимальное значение отношения толщины лапки стойки к толщине стенки и определяем потребное значение толщины лапки,

прикрепленной к стенке δСТ. Толщина полки стойки, перпендикулярной к стенке, должна быть δ'ст > 0,67δст.

8. Зная потребные площадь стойки Fст и толщины ее полок δ'ст, δСТ выбираем нормаль профиля. Как показывают расчеты и эксперименты для стенок,

работающих на сдвиг, наиболее эффективны стойки уголкового сечения, например профили типа Д16Т Пр111 или Д16Т ПрЮО. Если стенка работает в условиях давления со стороны топлива, то, очевидно, вначале необходимо определить потребный момент инерции стойки, а потом выбрать окончательно необходимую нормаль. Нормализованные профили, используемые для стоек в стенках лонжеронов, а также их механические характеристики представлены в табл. П1 -П8.

Заметим, что на выбор типа профиля влияют также технологические, конструктивные и другие требования.

9. После того, как окончательно выбрана нормаль стойки, следует определить фактический шаг стоек

![]()

Такои выбор параметров балки обеспечивает стоику с приемлемым моментом инерции. Для исключения возможности выбора стойки с заниженным моментом инерции следует пользоваться графиком, изображенным на рис.5.9, на котором показана приблизительная зависимость отношения эффективной высоты стенки к радиусу инерции стойки от коэффициента напряженности.

Как отмечалось ранее, приведенные зависимости для определения толщины стенки и параметров стойки получены из условия, что стенка и стойка разрушаются одновременно.

Однако в ряде случаев, учитывая комплекс конструктивных и технологических ограничений, приходится использовать (в особенности в концевых сечениях лонжеронов, в слабо нагруженных нервюрах, т.е. при малой

величине коэффициента напряженности Q/) стойки с увеличенной площадью . Следовательно, возникает необходимость оптимизировать соотношение

δУ

+ /t

-> min.

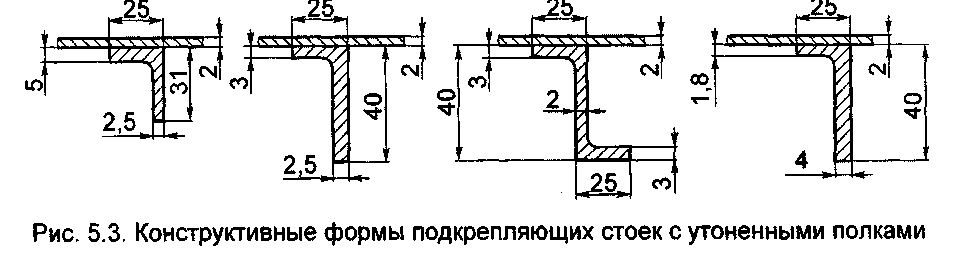

Таким образом, необходимо уменьшить

толщину стенки δУ,

т.е. допустить

потерю ее устойчивости путем увеличения

напряжений, действующих непосредственно

в стенке ![]()

Возможные пределы увеличения показаны на рис. 5.10.