- •Термины и определения

- •Введение

- •Предпроектные исследования

- •Основные цели создания автоматизированной системы контроля

- •Задачи автоматизации системы контроля

- •Сравнительная характеристика датчиков и принцип действия

- •Техническое проектирование

- •Связь резервуаров, аппаратуры и зданий азс

- •Дистанционная передача данных и удаленный доступ к данным автозаправочной станции

- •Устройство системы измерения уровня и схемы ее реализации

- •Программное обеспечение для автоматизации отпуска и контроля топлива

- •Анализ существующих моделей магнитострикционных преобразователей уровня

- •Методология исследований

- •Магнитострикционный преобразователь уровня жидкости как система взаимосвязанных элементов

- •Принцип действия преобразователя уровня, основанном на эффекте магнитострикции

- •Практическое применение мпуж в системах измерения

- •Магнитострикционный преобразователь уровня жидкости как объект управления

- •Магнитострикционный преобразователь уровня жидкости как преобразователь энергии

- •Синтез системы регулирования от переливания резервуаров

- •1 Корретирующее устройство:

- •2 Корректирующее устройство:

- •Определение переходной характеристики замкнутой системы

- •Определение показателей качества по переходной характеристике

- •Методика проектирования преобразователя уровня жидкости. Схемы принципиальная и структурная

- •Разработка структурной схемы мпуж

- •Разработка принципиальной схемы мпуж

- •Расчет параметров магнитострикционного преобразователя уровня и поправок на установку

- •Пределы измерения

- •Поправка на отступ от дна

- •Поправки на глубину погружения поплавков

- •Количество и месторасположение датчиков температуры

- •Расчет объема резервуара

- •Влияние геометрической формы на точность учета

- •Обработка экспериментальной информации с использованием метода дисперсионного и корреляционно – регрессионного анализа

- •Технологический раздел

- •Методика настройки и поверки

- •Общие положения

- •Функции кнопок управления

- •Структура меню настройки

- •Общие пункты меню для устройств:

- •InFo – информация об устройстве

- •Градуировочные параметры преобразователей

- •Исходные данные для вычисления плотности

- •Критические уровни

- •Проверка датчиков температуры

- •Уровни датчиков температуры

- •Калибровка преобразователей

- •Параметры реле блоков коммутации бк и бпк

- •Настройка сигнализатора вс-5

- •Контрольная проверка бк, бпк, вс-5 при эксплуатации

- •Настройка сигнализаторов мс-к-500, мс-ш-8х8…, мс-ш-40

- •Индикация ошибок

- •Монтаж и ввод в эксплуатацию

- •Порядок работы по монтажу

- •Организационно-экономический раздел

- •Обоснование экономической эффективности инвестиционного проекта (автоматизированной системы коммерческого учета топлива на азс)

- •Определение капитальных вложений

- •Определение показателей эффективности инвестиций

- •Безопасность жизнедеятельности

- •Аварийные ситуации на азс: причины и способы устранения

- •Причины пожаров и взрывов

- •Природные катаклизмы

- •Основные правила безопасной эксплуатации азс

- •Основные мероприятия, обеспечивающие безопасное ведение технологического процесса

- •Сценарий возникновения и развития возможных аварий. Анализ причин и условий возникновения и развитий аварий

- •Для азс характерны виды аварий:

- •Оценка поражающих факторов опасности азс

- •Энергетические показатели взрывоопасности азс

- •Результаты анализа опасности азс

- •Заключение

Техническое проектирование

Система автоматизированного коммерческого учета топлива на АЗС включает две сопряжённые системы, одна из них передает данные об уровне жидкости в резервуарах на ПК оператора, другая контролирует отпуск топлива в топливораздаточных колонках.

Связь резервуаров, аппаратуры и зданий азс

В начале проектирования автоматизированной системы учета необходимо знать местоположение резервуаров, топливозаправочных колонок и других зданий и сооружений для соединения их по линиям связи и посредством трубопровода, план АЗС находиться в приложении В.

Поэтому сначала составляется план всей АЗС с указанием расположения резервуаров, зданий, площадки и очистных сооружений.

Главное предназначение автозаправочной станции - продажа ГСМ, и для этого требуется специальное оснащение: здесь должны быть резервуары для топлива, соединенные трубопроводами с топливораздаточными колонками, это основное оборудование снабжается соответствующими контрольно-измерительными приборами (системы измерения параметров нефтепродуктов), для передачи параметров измерения оператору используются каналы связи с объектом управления.

АСУ ТП является полномасштабной системой управления и включает в себя такие подсистемы, как информационная подсистема, подсистема противоаварийных защит и блокировок (ПАЗ), подсистема автоматического регулирования, подсистема дистанционного управления, подсистема сбора, визуализации и архивирования данных.

Информационные функции: контроль и измерение технологических параметров, сигнализация отклонений параметров от установленных границ, ручной ввод данных, формирование и выдача данных оперативному персоналу в форматах протокола сообщений, режимных листов и протоколов аварийных ситуаций, ведение архивов.

Управляющие функции: дистанционное управление технологическим оборудованием, дистанционное управление исполнительными механизмами в режиме ручного управления, выполнение алгоритмов защит и блокировок

Контроль: уровня нефтепродукта в резервуарах; температуры нефтепродукта в резервуарах.

Сигнализации: предельных уровней, пожарной сигнализации, предельной температуры нефтепродукта.

Автоматизированная система управления технологическим процессом представляет собой трёхуровневую распределенную систему управления с использованием клиент - серверной архитектуры.

В 1-й (нижний) уровень системы входят:

промышленные контроллеры. Контроллеры включают в себя процессорные блоки, и модули ввода – вывода;

процессорные блоки служат для обработки измеряемых параметров по заданным технологическим алгоритмам и формирования управляющих воздействий в виде цифровых кодов. УСО выполняют функции автоматического сбора и «оцифровки» измеряемых параметров, приема управляющих воздействий от процессорных блоков и выдачу управляющих воздействий на исполнительные механизмы (ИМ). Процессорные модули и модули УСО контроллеров размещены в шкафах. Шкафы управления (ШУ) установлены в помещении операторной;

данные с уровнемеров принимаются по интерфейсу RS-232;

данные с температурных датчиков, датчиков давления принимаются аналоговыми модулями ввода-вывода по искробезопасным линиям связи (5-30 в.);

управление насосами, электрическими задвижками, клапанами осуществляется модулями дискретного ввода-вывода по искробезопасным линиям связи (5 – 30 в.).

С оединение

цепей исполнительных механизмов

преобразователя уровня к контактам

реле блоков БК, БПК, проходит по схеме:

оединение

цепей исполнительных механизмов

преобразователя уровня к контактам

реле блоков БК, БПК, проходит по схеме:

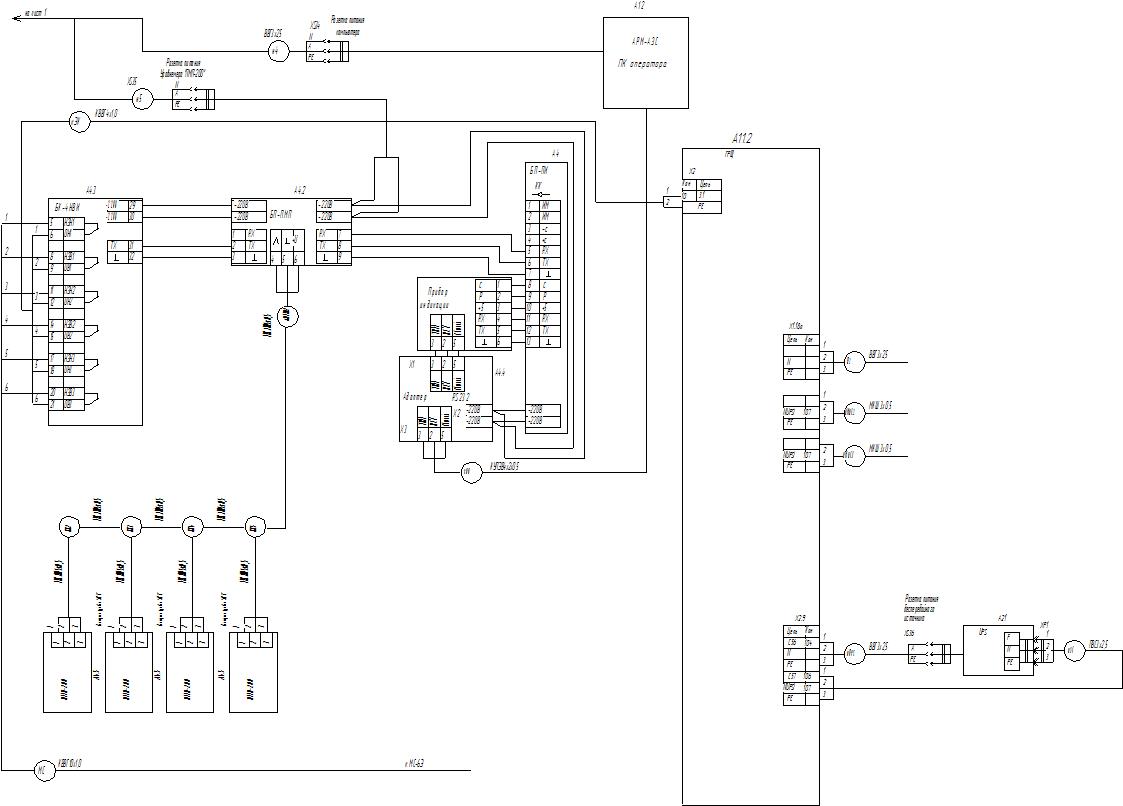

Рисунок 2.1 – Схема соединений позволяющая

сигнализировать оператору о достижении

критических значений уровня топлива

Более подробная схема соединений по линиям связи между объектами автозаправочной станции, изображена на рисунке 2.2:

Рисунок 2.2 - Общая структурная схема работы АЗС

Во 2-й (средний) уровень системы входят:

серверы БД предназначены для сбора, обработки оперативных данных от контроллеров, и предоставления абонентам верхнего уровня (станциям оператора) в режиме клиент-сервер. Серверы БД являются резервируемыми (100%-ое «горячее» резервирование) и выполняют зеркализацию данных для безударного перехода из режима «Резервный» в режим «Основной»;

архивированию подлежат тренды, печатные документы (сменные и суточные ведомости, протоколы аварийных ситуаций и т.д.) и протокол сообщений;

архивирование осуществляется на жесткий диск компьютера;

связь с контроллерами нижнего уровня осуществляется посредством локальной вычислительной сети Ethernet 10/100 Мб/с (100 %-ое «горячее» резервирование);

кроме контроллеров абонентом сети нижнего уровня является ПК системы вибромониторинга насосного и электрооборудования.

В 3-й (верхний) уровень системы входят:

средства отображения и диалога оператора с системой, реализуемые с помощью Монитора реального времени (МРВ) оператора.

Сервер:

средства печати (Сервер документооборота);

связь верхнего и среднего уровня АСУ ТП обеспечивается посредством локальной вычислительной основе технологий Gigabit Ethernet по схеме 100%-го «горячего» резервирования;

станции оператора являются двухмониторными, первый МРВ предназначены для отображения данных от контроллеров системы и работают в режиме клиент-сервер с серверами БД.

Рабочая станция оператора реализует следующие функции:

индикация параметров ТП, отображающих состояние определенных зон технологического объекта;

индикация на экране и звуковая сигнализация выхода параметров за технологические и аварийные пределы, сигнализация аварийных ситуаций;

резервирование и диагностика локальных вычислительных сетей связи с серверами САБД;

просмотр в журналах системы следующей информации:

- сообщений о нарушениях и других событиях на объекте и в системе управления;

- сообщений о работе комплекса технических средств контроля и управления, а так же о действиях операторов-технологов;

- просмотр истории параметров процесса на экране дисплея в виде графиков и таблиц и распечатки на принтере;

- просмотр архивов печатных документов на экране дисплея и распечатки на принтере.

На АЗС находиться четыре резервуара с различным топливом, объемом по 25 кубометров. Вариант с отдельными резервуарами для каждого вида топлива является более надежным, транспортировка и установка таких резервуаров проще, чем резервуары большей емкостью, но разделенные перегородкой и используемые для нескольких видов топлива.

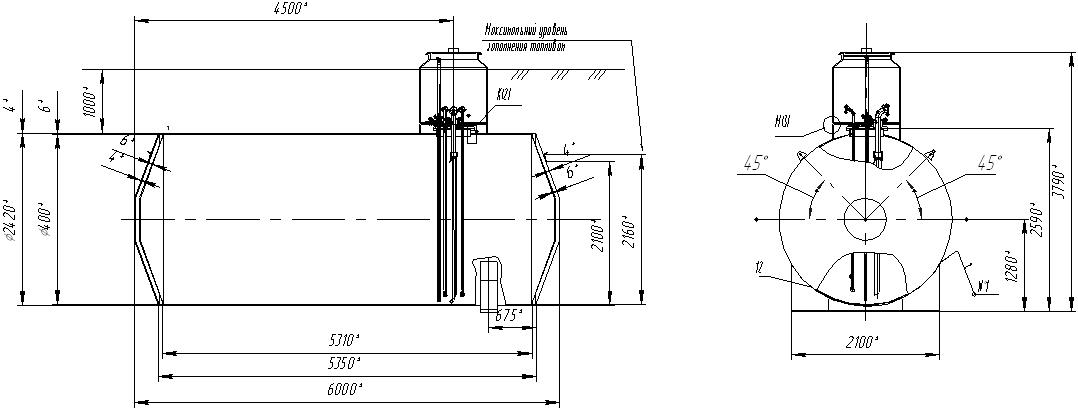

Так как резервуары по техническому заданию должны, находится под землей, то высоту горловины необходимо сделать 1,2 метра и общий чертеж резервуара вместе с горловиной и основными размерами для расчета будет выглядеть так, как на рисунке 2.3.

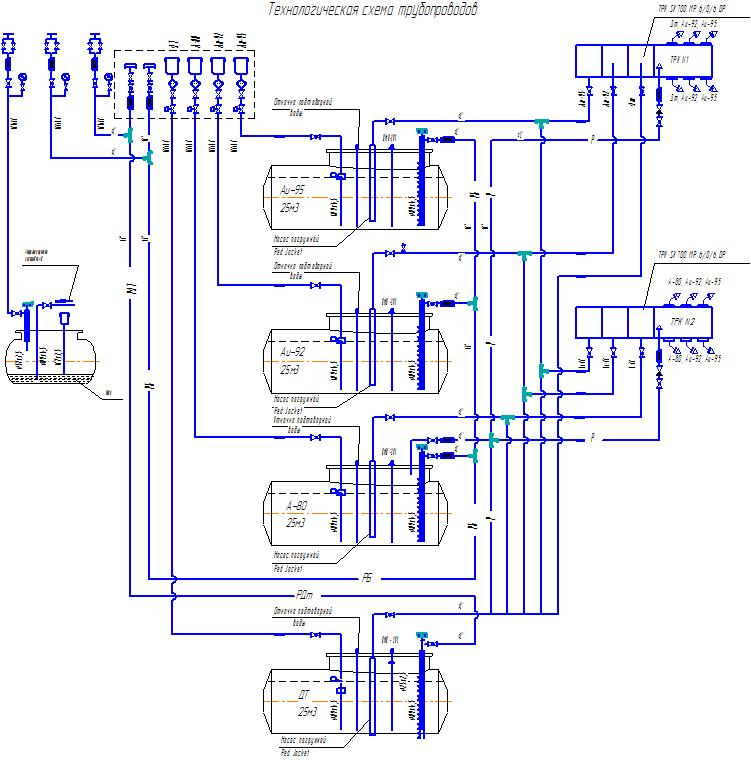

Технологическая система соединений трубопроводов от резервуаров с топливом к топливораздаточным колонкам происходит по схеме, представленной на рисунке 2.4.

Схема предусматривает выполнение следующих операций:

наполнение резервуаров топливом;

слив топлива из автоцистерны при помощи насосов;

хранение топлива в резервуарах;

заправку автотранспорта при помощи топливораздаточных колонок.

В схеме предусмотрено применение насосов для откачки подтоварной воды из резервуаров с топливом, и исключена возможность аварийного пролива топлива. Каждая колонка может отпускать три вида топлива.

Условные обозначения, использованные на технологической схеме трубопроводов (Рисунок 2.4), находиться в приложении В.

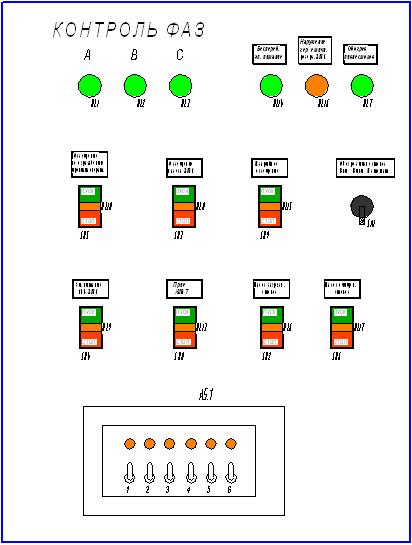

Все электроснабжение ведется с ГРЩ, органы управления всеми устройствами АЗС и освещением помещением выведены на переднюю панель щита управления, который находиться в операторской и можно с него управлять освещением АЗС, управление насосами на слив и прием ЖМТ, а так установлены сигнализаторы о нарушении герметичности резервуаров, внешний вид щита управления представлен на рисунок 2.5.

Рисунок 2.3 - Чертеж резервуара с основными размерами

Рисунок 2.4 - Технологическая схема трубопроводов

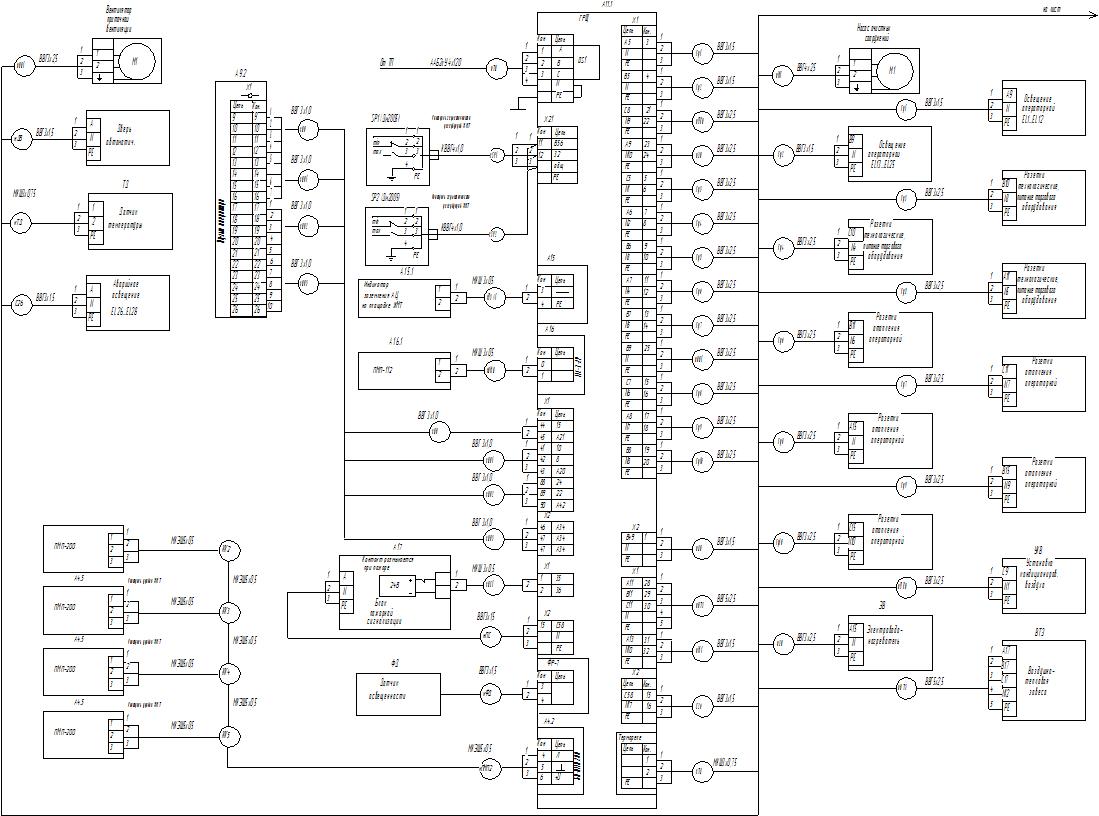

Внутри щита управления происходит перераспределение электроэнергии и осуществляется управление первичными преобразователями и вторичными устройствами (Приложение В).

Устройство заземления автоцистерн ВУУК УЗА-220В-Р, состоящее из блока питания и индикатора на схеме обозначаются:

(А15) – блок питания из комплекта ВУУК УЗА-220В-Р;

(А15.1) – индикатор из комплекта;

Пульт управления клапанами МС -63 в комплекте. Обозначаются на схеме:

(А20) – коммутационная коробка из комплекта МС -63;

(А20.1) – прибор индикации из комплекта.

Так же осуществляется питание уровнемера ПМП-201 и системы МС-И-16,БК-4НВИ.

Схема соединения устройств находящихся внутри щита управления в общем виде представлена в приложении В.

Рисунок 2.5 - Дверь распределительного щита управления

Общая схема внешних соединений на которой обозначено соединение уровнемеров, пульта оператора, заземления резервуаров, датчика освещенности, блока пожарной сигнализации, представлена на рисунке 2.6:

Рисунок 2.6 - Схема электрическая внешних соединений уровнемера и вспомогательного оборудования в ГРЩ

На схеме представлена электрическая схема по подводу электроснабжения - преобразователей уровня в четырех резервуарах, пульт оператора, системы контроля герметичности резервуаров с топливом, блок пожарной сигнализации, датчик освещенности, аварийное освещение и обеспечение питанием операторской.

Схему электрического подключения преобразователей уровня к пульту управления в операторской, через преобразователь интерфейсов, вынесем на отдельную схему, показанную на рисунке 2.7:

Рисунок 2.7 - Схема соединений уровнемера с пультом оператора

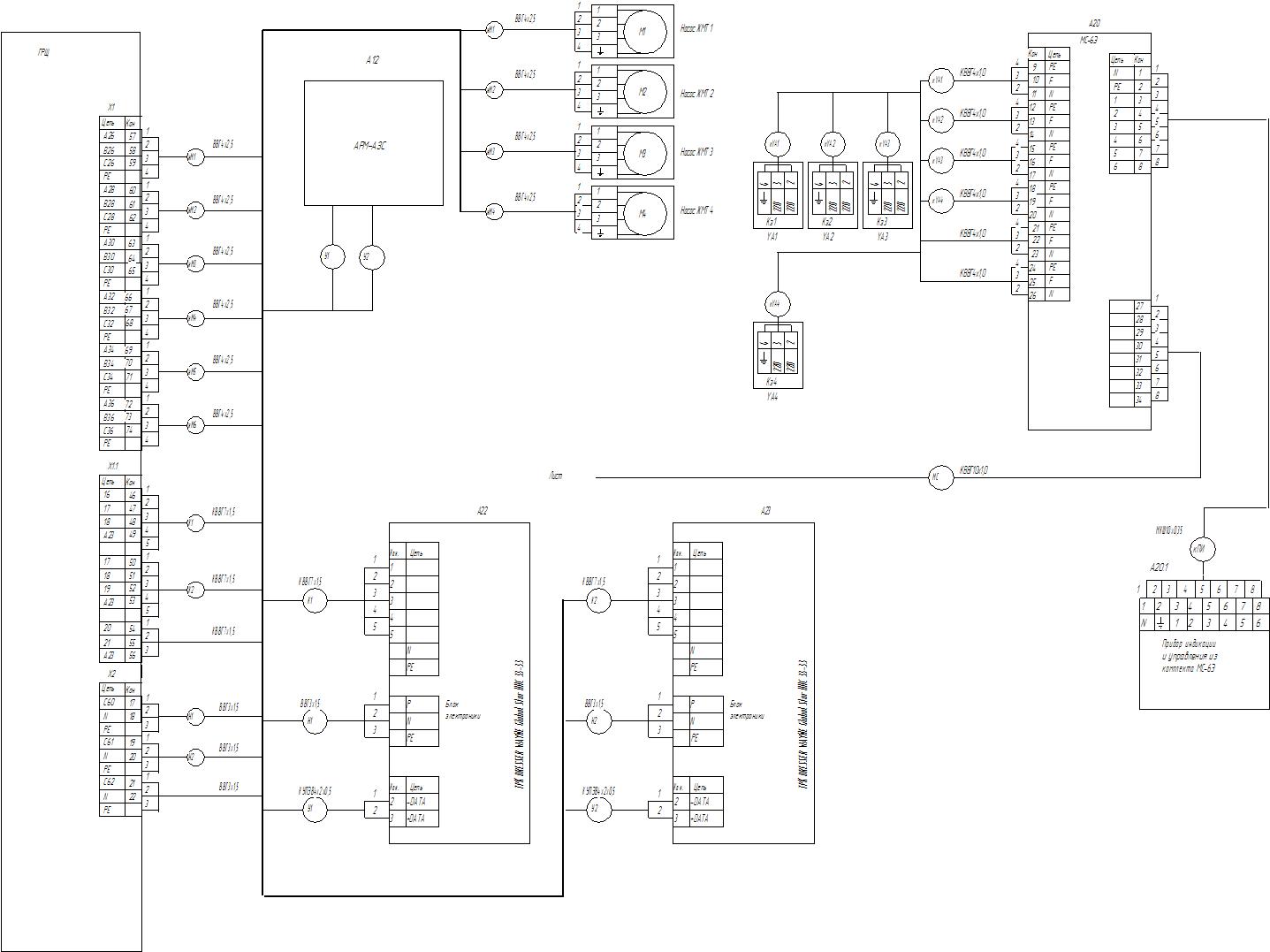

Связь топливораздаточных колонок с насосами подачи топлива от резервуаров и пультом оператора, осуществляется посредством схемы электрических соединений на щите управления, показанной на рисунке 2.8, на этом же рисунке изображена схема электрических соединений сигнализации от преобразователя уровня на пульт оператора о переливе топлива в резервуарах, осуществляемая через блок коммутации, являющемуся так же устройством управления и регулирования отключением насосов при достижении топлива в резервуаре критического значения и вывода графической и звуковой информации на пульт оператора:

Рисунок 2.8- Схема соединений топливораздаточных колонок и насосов ЖМТ чрез ГРЩ