- •1.Предмет и задачи курса. Классиф. Осн. Хим.-техн. Проц.

- •2.Осн. Кинетич з-н технологических процессов и его выраж для разл. Классов.

- •3.Материальный и энергетич балансы технологических процессов.

- •4. Кинетические параметры процессов и их определение.

- •5.Моделирование процессов.Вывод критериальн. Зависимости для переп.Давл. При движ. Ж. По прям.Тр.

- •6.Гидромеханические процессы и аппараты.Класиф.Неоднор систем и методов их разделения.

- •7.Определение скорости осажд. Частиц, вывод формулы Стокса.

- •8.Определение скорости осажд. Или диаметра частиц графическим методом с использованием Ar,Re,Ly.

- •10. Влияние т, р и концентрации на скор. Осажд частиц.

- •11 Конструкции пылеосадительных камер.

- •12 Отстойники для суспензии.

- •13 Разделение неоднородных смесей под действием разности давлений на пористых перегородках.

- •14 Фильтрование. Методы фильтрования. Харпктеристика перегородок и осадков.

- •15 Основное кинетическое уравнение фильтрования.

- •17 Физический смысл и способы определения констант фильтрования.

- •18 Конструкция рукавного фильтра для запыленных газов. Рабочие характеристики.

- •19 Классификация фильтров для суспензии. Фильтры периодического действия для суспензии (рамный фильтр-пресс, патронный, дисковый).

- •20 Барабанный вакуум фильтр непрерывного действия. Устройство и работа.

- •21. Устройство и работа ленточных фильтров.

- •22. Разделение неоднородных систем в поле центробежных сил, фактор разделения.

- •23. Циклоны. Структура циклонного потока сплошной среды. Механизм осаждения частиц в циклонном потоке. Основные рабочие параметры циклона.

- •24. Расчет размеров циклона нииогаз. Технологический расчет циклонов нииогаз.

- •25. Батарейные циклоны, гидроциклоны.

- •29. Автоматическая центрифуга полунепрерывного действия. Устройство, работа.

- •Автоматическая центрифуга полунепрерывного действия. Устройство, работа

- •30. Отстойная центрифуга со шнековой выгрузкой осадка.

- •31. Центрифуга непрерывного действия с пульсирующим поршнем.

- •32. Разделение неоднородных газовых систем под действием электрических сил. Конструкции электрофильтров.

- •33. Разделение неоднородных газовых систем под действием поверхностных сил. Конструкции аппаратов мокрой очистки.

- •43 Теплопроводность. Перенос тепла теплопроводностью через плоскую однослойную, многослойную и цилиндрическую стенку.

- •45. Конвективный теплообмен. Закон Ньютона.

- •46. Дифференциальное уравнение конвективного переноса тепла

- •47. Теория теплового подобия.

- •49. Основные критерии теплового подобия.

- •51. Теплоотдачи при продольном обтекании труб при вынужденном и турбулентном и ламинарном движении.

- •53. Теплоотдача при свободном движении теплоносителя.

- •54. Теплоотдача при кипении жидкости. Критическая тепловая нагрузка.

- •55.Теплоотдача при изменении агрегатного состояния жидкости (при конденсации).

- •56.Теплопередача через плоскую стенку при постоянных температурах.

- •57.Уравнение теплопередачи при переменных температурах теплоносителей. Определение средней разности температур. Выбор направления тока жидкости.

- •58. Сложный теплообмен. Зависимость коэффициента теплопередачи от частных коэффициентов теплоотдачи.

- •91. Способы интенсификации массообменных процессов.

- •92. Расчет массообменных аппаратов по числу единиц переноса (чеп).

- •93. Расчет массообменных аппаратов по числу ступеней изменения концентрации.

- •94.Общая х-ка процессов перегонки и ректификации1-й закон Коновалова

- •95. Фазовое равновесие в системе жидкость-пар для бинарных систем. Закон Рауля.

- •96. Простая перегонка. Материальный баланс процесса.

- •97. Перегонка с водяным паром. Температура перегонки.

- •98. Аппаратурное оформление процесса перегонки с водяным паром.

- •100. Перегонка под вакуумом, понятие о молекулярной дистилляции.

- •101. Ректификация. Х-ка обычной, экстрактивной и азеотропной ректификации.

- •102.Схема непрерывной ректификационной установки. Принцип действия.

- •103.Материальный баланс ректификационной установки.

- •104.Уравнения рабочих линий для укрепляющей и исчерпывающей частей колоны.

- •105.Построение рабочих линий ректификационной колонны на y-X диаграмме.

- •106.Это вопросы 107-109.

- •107.Влияние флегмового числа на высоту ректификационной колоны.

- •108.Определение минимального флегмового числа.

- •109.Определение оптимального флегмового числа.

- •110.Тепловой баланс ректификационной колоны.

- •111, Абсорбция _

- •112. Равновесие при абсорбции

- •113. Материальный балансы процесса

- •Вопрос 114

- •Вопрос 115

- •Вопрос 116

- •Вопрос 117

- •Вопрос 118

- •Вопрос 119

- •Вопрос 120

- •121. Специальные тарелки: клапан, пластинч, прямоточно-центробежн.

- •123. Сушка. Определение, методы сушки, область применения.

- •124. Статика сушки, основные параметры влаж воздуха

- •126. Диаграм Рамзина, применен для проц сушки(I-X-диаг влаж воздуха)

- •127. Материальный баланс воздушной сушилки.

- •128. Уд расход воздуха и тепла при конвективной сушке.

- •129. Температура мокрого термометра. Точка росы.

- •130 Простой сушильный вариант теор сушилки.

- •131. Сушильный вариант с рецеркуляцией частичной и полной.

- •132.Сушка с промежуточным подогревом воздуха по зонам.

- •133 Простой сушильный вариант реальной сушилки

- •134 Кинетика сушки. Движущая сила процесса.

- •135.Опытные кривые сушки…

- •136 Туннельные сушилки

- •137 Барабанные сушилки

- •138 Ленточные сушилки

- •140 Вальцовые сушилки

- •141 Сушилки «кипящего слоя»

- •142 Общая характеристика процесса адсорбции. Пром адсорбенты.

- •143.Фазовое равновесие при адсорбции. Изотермы адсорбции

- •144. Кинетика адсорбции. Расчетно-графические зависимости.

- •145. Типовые конструкции адсорберов с неподвижным, кипящим и движущемся слоем адсорбента.

- •150. Принципиальные схемы процесса экстракции и методы аппаратурного оформления.

- •153. Типовые конструкции экстракторов

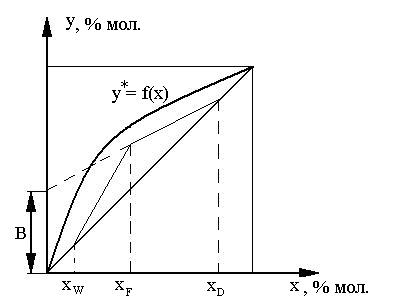

105.Построение рабочих линий ректификационной колонны на y-X диаграмме.

106.Это вопросы 107-109.

107.Влияние флегмового числа на высоту ректификационной колоны.

Флегмовое число (R) представляет собой отношение количества флегмы к количеству дистиллята.

R=GR/GD

При увеличении

флегмового числа рабочие линии верхней

и нижней частей колоны стремятся к линии

равных концентраций, при этом движущая

сила процесса по высоте колоны возврастает,

а число теоритических тарелок уменьшается

.В предельном случае R![]() потребуется минимальное число тарелок

и соотв. высота рабочей части колоны

для достижения заданной степени

разделения.

потребуется минимальное число тарелок

и соотв. высота рабочей части колоны

для достижения заданной степени

разделения.

![]() т.е. колона работает

на себя без выдачи продукта, что в

реальных случаях не применяется.

т.е. колона работает

на себя без выдачи продукта, что в

реальных случаях не применяется.

108.Определение минимального флегмового числа.

При заданном отрезок B зависит от флегмового числа. С уменьшением флегмового числа отрезок В увеличивается, а рабочая линия верхней части колоны поварачивается вокруг т.а.(по часовой стрелке).Предельное положение рабочей линии будет тогда, когда т.b’ окажется на линии равновесия.

При этом отрезок B’ максимален: B’=Bmax= /(Rmin+1).

Нагрузки

ректификационной колонны по пару и

жидкости определяются значением рабочего

флегмового числа R.

Оно может находиться в интервале от

![]() .

При минимальном флегмовом числе можно

получить максимальное количество

дистиллята, но число тарелок становится

бесконечно большим. Если флегмовое

число принять равным бесконечности, то

получится, что колонна работает сама

на себя. При флегмовом числе меньше

минимального, мы ни при каких условиях

не сможем получить конечный продукт с

заданными свойствами.

.

При минимальном флегмовом числе можно

получить максимальное количество

дистиллята, но число тарелок становится

бесконечно большим. Если флегмовое

число принять равным бесконечности, то

получится, что колонна работает сама

на себя. При флегмовом числе меньше

минимального, мы ни при каких условиях

не сможем получить конечный продукт с

заданными свойствами.

Минимальное флегмовое число определяется по следующей формуле:

![]() ,

,

где

![]() -

мольная доля ЛЛК в паре, находящемся в

равновесии с исходной смесью, определяется

по y

– x

диаграмме.

-

мольная доля ЛЛК в паре, находящемся в

равновесии с исходной смесью, определяется

по y

– x

диаграмме.

Выбор

рабочего(действительного числа)

флегмового числа производят по Rmin:

Ro=![]()

![]() .

.

109.Определение оптимального флегмового числа.

Выбор Rопт производится на основе технико-эконом. расчетов. При оптимизации работы участка, цеха и т.д..Оптимальное флегмовое число должно отвечать min приведенных затрат на реализацию прцесса.

110.Тепловой баланс ректификационной колоны.

Тепловой баланс для колоны:

Приход тепла:

![]()

Расход тепла:

![]()

Gгр-расход греющего пара.

Если Q1=Q2 то получим расход греющего пара в кипятильнике кубового остатка:

![]()

Значения энтальпии

теплового потока можно получить через

теплоемкости и т-ру кипения(![]() ….)

….)

Если в дефлегматоре

происходит лишь конденсация

паров(отсутствует переохлаждение

конденсата), то расход воды определяют:

![]()

![]() ;

;

![]()

Если принять, что

потери тепла =0, а также учесть, что смесь

подается в колону при tкип

,а также что мольные теплоемкости потоков

примерно одинаковы, то получим Qгр=Qв

,![]()

![]() -удельная

теплота дистиллята

-удельная

теплота дистиллята

х-степень сухости греющего пара.

111, Абсорбция _

Общие сведения

Абсорбцией называют процесс поглощения газон или паров на газовых или паро-газовых смесей жидкими поглотителями (абсорбентами).

При физической абсорбции поглощаемый газ (абсорбтив) не взаимодействует химически с абсорбентом. Если же абсорбтив образует с абсорбентом химическое соединение, то процесс называется хемосорбцией.

Физическая абсорбция в большинстве случаев обратима. На этом свойстве абсорбционных процессов основано выделение поглощенного газа из раствора — десорбция.

Сочетание абсорбции с десорбцией позволяет многократно применять поглотитель и выделить поглощенный компонент в чистом виде. Во многих случаях проводить десорбцию не обязательно, так как абсорбент и абсорбтив представляют собой дешевые или отбросные продукты, которые после абсорбции можно вновь не использовать (например, при очистке газов).

В промышленности процессы абсорбции применяются главным образом для извлечения ценных компонентов из газовых смесей или для очистки этих смесей от вредных примесей.

Абсорбционные процессы широко распространены в химической технологии и являются основной технологической стадией ряда важнейших производств (например, абсорбция SO3 в производстве серной кислоты; абсорбция НСl с получением соляной кислоты; абсорбция окислов азота водой в производстве азотной кислоты; абсорбция NH3. паров С6Н6, H2S и других компонентов из коксового газа; абсорбция паров различных углеводородов из газов переработки нефти и т. п.). Кроме того, абсорбционные процессы являются основными процессами при санитарной очистке выпускаемых в атмосферу отходящих газов от вредных примесей (например, очистка топочных газов от SO2; очистка от фтористых соединений газов, выделяющихся в производстве минеральных удобрений, и т. д.).