- •1.Предмет и задачи курса. Классиф. Осн. Хим.-техн. Проц.

- •2.Осн. Кинетич з-н технологических процессов и его выраж для разл. Классов.

- •3.Материальный и энергетич балансы технологических процессов.

- •4. Кинетические параметры процессов и их определение.

- •5.Моделирование процессов.Вывод критериальн. Зависимости для переп.Давл. При движ. Ж. По прям.Тр.

- •6.Гидромеханические процессы и аппараты.Класиф.Неоднор систем и методов их разделения.

- •7.Определение скорости осажд. Частиц, вывод формулы Стокса.

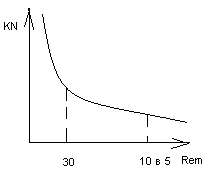

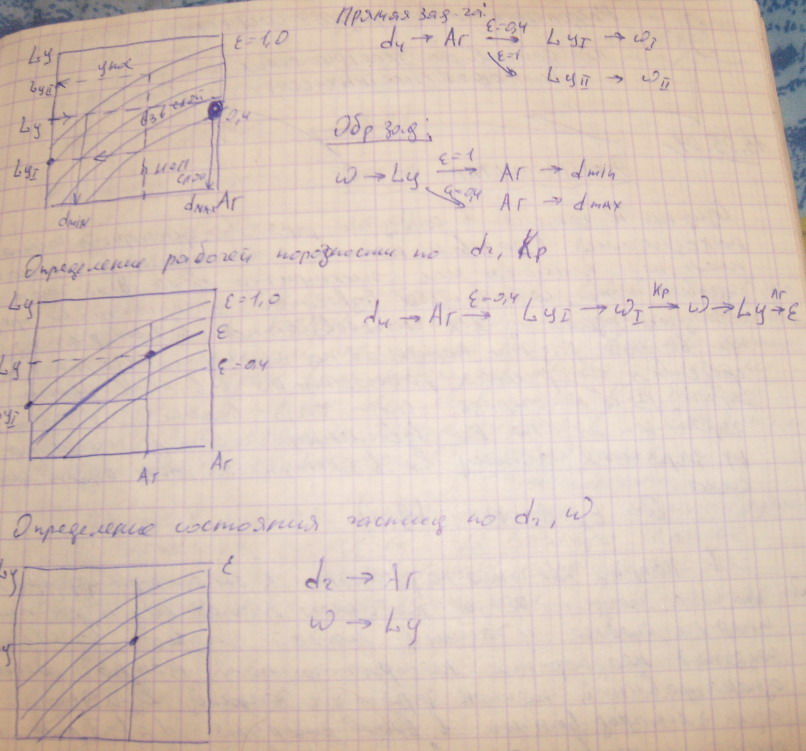

- •8.Определение скорости осажд. Или диаметра частиц графическим методом с использованием Ar,Re,Ly.

- •10. Влияние т, р и концентрации на скор. Осажд частиц.

- •11 Конструкции пылеосадительных камер.

- •12 Отстойники для суспензии.

- •13 Разделение неоднородных смесей под действием разности давлений на пористых перегородках.

- •14 Фильтрование. Методы фильтрования. Харпктеристика перегородок и осадков.

- •15 Основное кинетическое уравнение фильтрования.

- •17 Физический смысл и способы определения констант фильтрования.

- •18 Конструкция рукавного фильтра для запыленных газов. Рабочие характеристики.

- •19 Классификация фильтров для суспензии. Фильтры периодического действия для суспензии (рамный фильтр-пресс, патронный, дисковый).

- •20 Барабанный вакуум фильтр непрерывного действия. Устройство и работа.

- •21. Устройство и работа ленточных фильтров.

- •22. Разделение неоднородных систем в поле центробежных сил, фактор разделения.

- •23. Циклоны. Структура циклонного потока сплошной среды. Механизм осаждения частиц в циклонном потоке. Основные рабочие параметры циклона.

- •24. Расчет размеров циклона нииогаз. Технологический расчет циклонов нииогаз.

- •25. Батарейные циклоны, гидроциклоны.

- •29. Автоматическая центрифуга полунепрерывного действия. Устройство, работа.

- •Автоматическая центрифуга полунепрерывного действия. Устройство, работа

- •30. Отстойная центрифуга со шнековой выгрузкой осадка.

- •31. Центрифуга непрерывного действия с пульсирующим поршнем.

- •32. Разделение неоднородных газовых систем под действием электрических сил. Конструкции электрофильтров.

- •33. Разделение неоднородных газовых систем под действием поверхностных сил. Конструкции аппаратов мокрой очистки.

- •43 Теплопроводность. Перенос тепла теплопроводностью через плоскую однослойную, многослойную и цилиндрическую стенку.

- •45. Конвективный теплообмен. Закон Ньютона.

- •46. Дифференциальное уравнение конвективного переноса тепла

- •47. Теория теплового подобия.

- •49. Основные критерии теплового подобия.

- •51. Теплоотдачи при продольном обтекании труб при вынужденном и турбулентном и ламинарном движении.

- •53. Теплоотдача при свободном движении теплоносителя.

- •54. Теплоотдача при кипении жидкости. Критическая тепловая нагрузка.

- •55.Теплоотдача при изменении агрегатного состояния жидкости (при конденсации).

- •56.Теплопередача через плоскую стенку при постоянных температурах.

- •57.Уравнение теплопередачи при переменных температурах теплоносителей. Определение средней разности температур. Выбор направления тока жидкости.

- •58. Сложный теплообмен. Зависимость коэффициента теплопередачи от частных коэффициентов теплоотдачи.

- •91. Способы интенсификации массообменных процессов.

- •92. Расчет массообменных аппаратов по числу единиц переноса (чеп).

- •93. Расчет массообменных аппаратов по числу ступеней изменения концентрации.

- •94.Общая х-ка процессов перегонки и ректификации1-й закон Коновалова

- •95. Фазовое равновесие в системе жидкость-пар для бинарных систем. Закон Рауля.

- •96. Простая перегонка. Материальный баланс процесса.

- •97. Перегонка с водяным паром. Температура перегонки.

- •98. Аппаратурное оформление процесса перегонки с водяным паром.

- •100. Перегонка под вакуумом, понятие о молекулярной дистилляции.

- •101. Ректификация. Х-ка обычной, экстрактивной и азеотропной ректификации.

- •102.Схема непрерывной ректификационной установки. Принцип действия.

- •103.Материальный баланс ректификационной установки.

- •104.Уравнения рабочих линий для укрепляющей и исчерпывающей частей колоны.

- •105.Построение рабочих линий ректификационной колонны на y-X диаграмме.

- •106.Это вопросы 107-109.

- •107.Влияние флегмового числа на высоту ректификационной колоны.

- •108.Определение минимального флегмового числа.

- •109.Определение оптимального флегмового числа.

- •110.Тепловой баланс ректификационной колоны.

- •111, Абсорбция _

- •112. Равновесие при абсорбции

- •113. Материальный балансы процесса

- •Вопрос 114

- •Вопрос 115

- •Вопрос 116

- •Вопрос 117

- •Вопрос 118

- •Вопрос 119

- •Вопрос 120

- •121. Специальные тарелки: клапан, пластинч, прямоточно-центробежн.

- •123. Сушка. Определение, методы сушки, область применения.

- •124. Статика сушки, основные параметры влаж воздуха

- •126. Диаграм Рамзина, применен для проц сушки(I-X-диаг влаж воздуха)

- •127. Материальный баланс воздушной сушилки.

- •128. Уд расход воздуха и тепла при конвективной сушке.

- •129. Температура мокрого термометра. Точка росы.

- •130 Простой сушильный вариант теор сушилки.

- •131. Сушильный вариант с рецеркуляцией частичной и полной.

- •132.Сушка с промежуточным подогревом воздуха по зонам.

- •133 Простой сушильный вариант реальной сушилки

- •134 Кинетика сушки. Движущая сила процесса.

- •135.Опытные кривые сушки…

- •136 Туннельные сушилки

- •137 Барабанные сушилки

- •138 Ленточные сушилки

- •140 Вальцовые сушилки

- •141 Сушилки «кипящего слоя»

- •142 Общая характеристика процесса адсорбции. Пром адсорбенты.

- •143.Фазовое равновесие при адсорбции. Изотермы адсорбции

- •144. Кинетика адсорбции. Расчетно-графические зависимости.

- •145. Типовые конструкции адсорберов с неподвижным, кипящим и движущемся слоем адсорбента.

- •150. Принципиальные схемы процесса экстракции и методы аппаратурного оформления.

- •153. Типовые конструкции экстракторов

33. Разделение неоднородных газовых систем под действием поверхностных сил. Конструкции аппаратов мокрой очистки.

Для тонкой очистки газов от пыли применяют мокрую очистку – промывку газов водой или другой жидкостью. Тесное взаимодействие между жидкостью и запыленным газом осуществляется в мокрых пылеуловителях либо на поверхности жидкой пленки, стекающей по вертикальной или наклонной плоскости (пленочные или насадочные скрубберы), либо на поверхности капель (полые скрубберы, скрубберы Вентури) или пузырьков газа (барботажные пылеуловители).

Мокрая очистка газов наиболее эффективна тогда, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые твердые или жидкие частицы имеют незначительную ценность. Если улавливаемые частицы находятся в высокодиспергированном и состоянии плохо смачиваются водой, то очистка газа в мокрых пылеуловителях малоэффективна.

Наиболее существенный недостатком является образование большого количества сточных вод, которые вызывают коррозию аппаратуры.

Простейшими аппаратами для мокрой очистки и одновременного охлаждения газов являются полые скрубберы прямоугольного или круглого сечения. Запыленный газ движется снизу верхи орошается водой, разбрызгиваемой через форсунки, установленные по всей высоте аппарата. При этом все поперечное сечение скруббера полностью перекрывается распыляемой жидкостью.Степень очистки в полых скрубберах достигает 60-75%,, а в насадочных 75-85%.

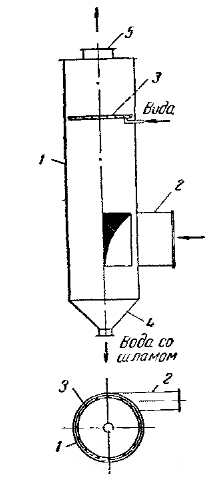

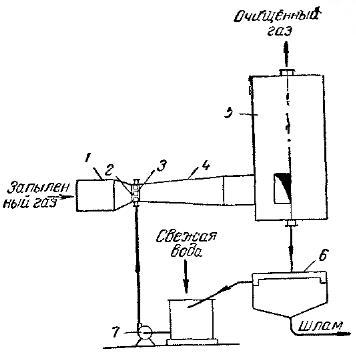

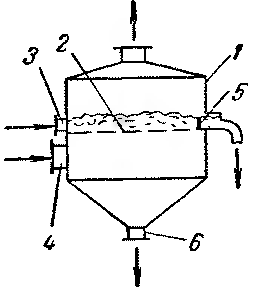

Центробежный скруббер Скруббер Вентури

Процесс мокрой очистки может быть интенсифицирован при проведении его в поле центробежных сил-

В центробежном скруббере запыленный газ поступает в цилиндрический корпус 1 через входной патрубок 2, расположенный тангенциально, и приобретает вращательное движение. Стенки корпуса орошаются через сопло 3 водой, которая тонкой пленкой стекает по его внутренней поверхности. Взвешенные в поднимающемся по винтовой линии потоке газа частицы пыли под действием центробежной силы отбрасываютсяк стенкам скруббера, смачиваются водяной пленкой и уносятся с водой через коническое днище. Очищенный и одновременно охлажденный газ удаляется через выходной патрубок 5.

В центробежных скрубберах достигается более высокая степень очистки (95%).

Для тонкой очистки газов от высокодисперсной пыли применяют скрубберы Вентури. Запыленный газ через конфузор 1 трубы Вентури попадает в горловину 2. Через отверстие 3 под избыточным давлением в горловину вводится жидкость, которая сталкиваясь с газовым потоком, распыляется на мелкие капли. Пр соударениях с частицами капли пыли укрупняются, затем вместе с газом проходят через диффузор 4 и попадают в циклонный сепаратор 5. В циклоне капли под действием центробежной силы отделяются от газа и вместе со шламом удаляются в отстойник, где вода отделяется от шлама и вновь подается насосом в скруббер.

Барботажный пылеуловитель

Барботажные (пенные) пылеуловители. Для очистки сильно запыленных газов. В этих аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что обеспечивает большую поверхность контакта между жидкостью и газом и соответственно более высокую степень очистки.

Барботажный пылеуловитель представляет собой камеру 1 круглого или прямоугольного сечений, внутри которой находится перфорированная тарелка 2. Вода или другая промывная жидкость через штуцер 3 поступает на тарелку, а загрязненный газ подается в аппарат через патрубок 4. Проходя через отверстие тарелки 2 газ барботирует и превращает ее в слой пены. В слое пены пыль поглощается жидкостью и удаляется вместе с пеной через регулируемый порог 5. Оставшаяся часть жидкости сливается через отверстие в тарелке. Образующаяся при этом суспензия удаляется через сливной штуцер 6. степень очистки до 95-99%.

\

34

В хим. тех-ии целый рая проц-ов тепло- и массообмена, хим. превращений и гидромеханические осуществляются в апп-ах с течением газа или жидкости ч/з слой дисперсного материала: - зёрен, - насадочных тел, - гранул.

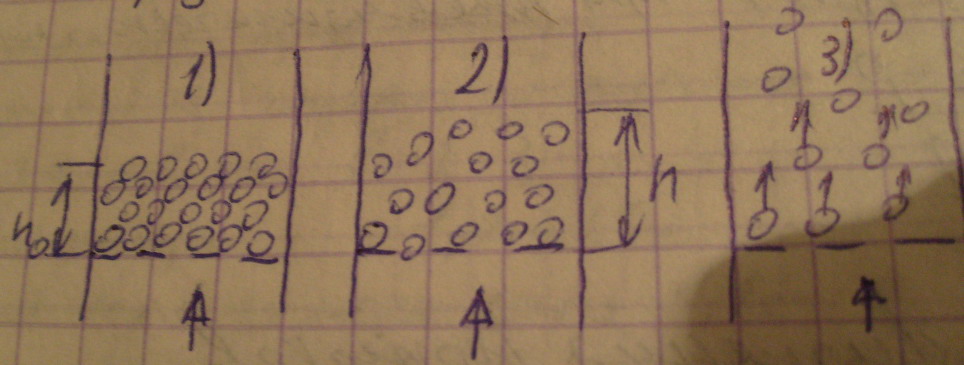

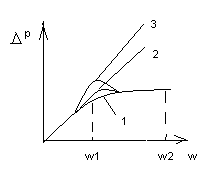

Гидромеханическое состояние такой системы определяется многими факторами, но главным образом соотношением фаз. В зависимости соотношения фаз слой дисперсного материала может быть в => состояниях:

1)Неподвижный слой – отсутствует относительное перемещение частиц и они соприкасаются м/у собой при постоянной насыпной плотности.

2)Взвешенный слой – образуется, когда твёрдые частицы в слое разъединяются под действием газового потока, проходящего в пустотельных каналах с определённой скоростью.(Непрерывное перемешивание, вся сис-ма нах-ся в сост-ии «кипения»).

3)Режим пневмотранспорта – наступает при предельном расширении взвешенного слоя, когда плотность смеси можно считать = плотности несущей среды.

Количественными хар-ми сис-мы Г- Тв при при различном соотношении фаз служат:

![]() -

порозность

-

порозность

h – высота слоя

hсеп – высота сепаратного слоя

![]() p

– гидравл-ое сопротивление слоя

p

– гидравл-ое сопротивление слоя

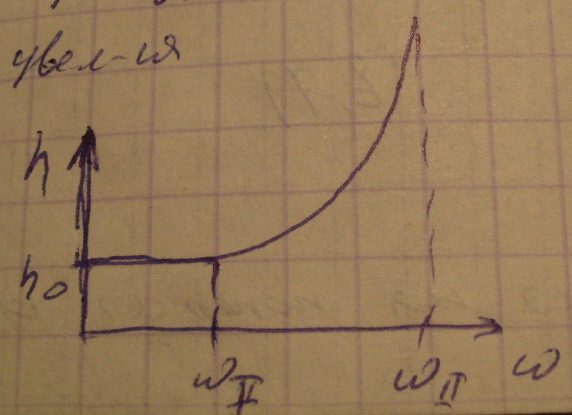

W1 , W2 – 1-я и 2-я критические скорости

Порозность слоя – отношение объёма пустот к объёму всего слоя.

![]()

В зависимости от

насыпки материала :

![]()

Для частиц правильной

формы :![]()

На практике

применяют :

![]()

С увеличением

потока газа ч/з слой наступает момент,

когда объём пустот начинает возрастать

и начинается режем псевдоожижения:![]() .

.

При дальнейшем

увеличении потока газа наступает режим

массового уноса частиц

![]() .

.

Высота слоя зависит от соотношения фаз, т.к V материала = const, то:

![]() ,

Выразим V

x/з

s

и h.

,

Выразим V

x/з

s

и h.

![]()

![]()

С целью снижения уноса частиц с потоком среды высоту апп-та рекомендуется брать с запасом.

![]()

35

W1<W<W2

Значение 1-й и 2-й кр.скорости можно определить по ф-ам Тодеса:

![]() ,

,![]()

Число псевдоожижения – отношение рабочей скорости к 1-й крит-ой скор-ти.

36

![]()

![]() - общий коэф-т

сопративления, учитывает сопротивление

на трение и на местные сопротивления.

- общий коэф-т

сопративления, учитывает сопротивление

на трение и на местные сопротивления.

l – длина каналов взвешенного слоя(~hСЛ)

dэ

– эквивалентный диметр,![]()

![]() - скорость в сечениях

каналов.

- скорость в сечениях

каналов.

Общий коэф-т

сопративления:![]() ;

;

![]() .

.

При скорости начала псевдоожижения и выше гидр-ое сопр-ие слоя сохраняется практически постоянным и приближенно может быть вычислено:

![]()

Либо ч/з вес слоя частиц, приходящихся на поперечное сечение аппарата:

![]() ,

m

– масса слоя, G

– вес .

,

m

– масса слоя, G

– вес .

Перед началом псевдоожижения сопрот-ие слоя несколько больше,чем это необходимо для поддержания слоя во взвешенном состоянии, что объясняется действием сил сцепления м/у частицами слоя в состоянии покоя.

1-идеальная

кривая псевдоожижения

1-идеальная

кривая псевдоожижения

2- для полидисперсного слоя частиц разного диаметра

3- реальная кривая с гистерезисом

37

Пр-сы перемешивания прим-ся для получения сложных систем – суспензий, эмульсий, так и интенсификации теплообмена, массообмена и хим. реакций у аппаратов.

Основными факторами, процесса перемешивания являются:

- эффективность перемешивания

- затраты энергии на процесс

Интенсивность – определяется временем достижения требуемого технологического эффекта. Интенсивность ведёт к уменьшению размеров аппарата и увеличению его производительности.

Классификация способов перемешивания жидких сред

1) по источнику движущей силы:

- механическая

- пневматическая

- циркуляционная

2) по перемешиваемой среде:

- Ж-Ж

- Ж-Тв

- Ж-Г

Процесс механического перемешивания осуществляется мешалками, включающих в себя комбинацию лопастей с вращающимся валом и привод.

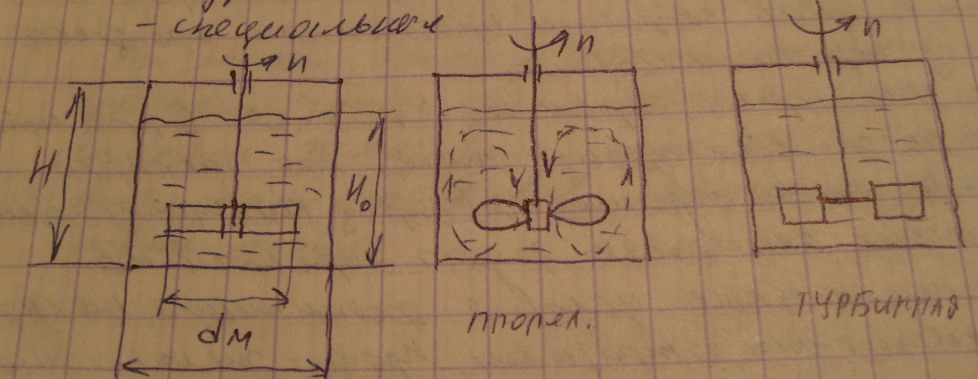

ТИПЫ МЕШАЛОК:

-лопастные -пропеллерные -турбинные -специальные

|

|

Разновидность токов воды:

-радиальные

-осевые

-окружные

Лопасти совершают работу по преодалении сил инерции и сил вязкого трения перемешиваемой среды.

Физическая сущность процесса механического перемешивания в жидкой среде сводится к смешенной задачи гидромеханики, заключающейся в обтекании тел потоками жидкости, и её циркуляции в объёме пространства аппарата. При медленном обтекании тела любой геометрии образуется ломинарный пограничный слой. При увеличении скорости происходит отрыв пограничного слоя, это характеризуется резким увеличением сопротивления среды. Определяющим значением движения среды является окружная скорость движения лопостей.

38

Мощность мешалки определяется как мощность насоса для перекачке жидкости:

![]()

![]() ,

,

![]()

![]() - секундный расход

жидкости

- секундный расход

жидкости

D – диаметр, H – высота, m – кратность обмена

![]() (1)

(1)

Выразим величины ч/з параметры мешалки:

D=C1*d , H=C2*d , m=C3*n ,C1,C2, C3 – коэф-ты пропорциональности

Подставим в (1) и получим:

![]()

![]() - модифицированный

критерий мощности для мешалки

- модифицированный

критерий мощности для мешалки

![]()

ReM – модифицированный критерий Рейнольдса