- •1.Предмет и задачи курса. Классиф. Осн. Хим.-техн. Проц.

- •2.Осн. Кинетич з-н технологических процессов и его выраж для разл. Классов.

- •3.Материальный и энергетич балансы технологических процессов.

- •4. Кинетические параметры процессов и их определение.

- •5.Моделирование процессов.Вывод критериальн. Зависимости для переп.Давл. При движ. Ж. По прям.Тр.

- •6.Гидромеханические процессы и аппараты.Класиф.Неоднор систем и методов их разделения.

- •7.Определение скорости осажд. Частиц, вывод формулы Стокса.

- •8.Определение скорости осажд. Или диаметра частиц графическим методом с использованием Ar,Re,Ly.

- •10. Влияние т, р и концентрации на скор. Осажд частиц.

- •11 Конструкции пылеосадительных камер.

- •12 Отстойники для суспензии.

- •13 Разделение неоднородных смесей под действием разности давлений на пористых перегородках.

- •14 Фильтрование. Методы фильтрования. Харпктеристика перегородок и осадков.

- •15 Основное кинетическое уравнение фильтрования.

- •17 Физический смысл и способы определения констант фильтрования.

- •18 Конструкция рукавного фильтра для запыленных газов. Рабочие характеристики.

- •19 Классификация фильтров для суспензии. Фильтры периодического действия для суспензии (рамный фильтр-пресс, патронный, дисковый).

- •20 Барабанный вакуум фильтр непрерывного действия. Устройство и работа.

- •21. Устройство и работа ленточных фильтров.

- •22. Разделение неоднородных систем в поле центробежных сил, фактор разделения.

- •23. Циклоны. Структура циклонного потока сплошной среды. Механизм осаждения частиц в циклонном потоке. Основные рабочие параметры циклона.

- •24. Расчет размеров циклона нииогаз. Технологический расчет циклонов нииогаз.

- •25. Батарейные циклоны, гидроциклоны.

- •29. Автоматическая центрифуга полунепрерывного действия. Устройство, работа.

- •Автоматическая центрифуга полунепрерывного действия. Устройство, работа

- •30. Отстойная центрифуга со шнековой выгрузкой осадка.

- •31. Центрифуга непрерывного действия с пульсирующим поршнем.

- •32. Разделение неоднородных газовых систем под действием электрических сил. Конструкции электрофильтров.

- •33. Разделение неоднородных газовых систем под действием поверхностных сил. Конструкции аппаратов мокрой очистки.

- •43 Теплопроводность. Перенос тепла теплопроводностью через плоскую однослойную, многослойную и цилиндрическую стенку.

- •45. Конвективный теплообмен. Закон Ньютона.

- •46. Дифференциальное уравнение конвективного переноса тепла

- •47. Теория теплового подобия.

- •49. Основные критерии теплового подобия.

- •51. Теплоотдачи при продольном обтекании труб при вынужденном и турбулентном и ламинарном движении.

- •53. Теплоотдача при свободном движении теплоносителя.

- •54. Теплоотдача при кипении жидкости. Критическая тепловая нагрузка.

- •55.Теплоотдача при изменении агрегатного состояния жидкости (при конденсации).

- •56.Теплопередача через плоскую стенку при постоянных температурах.

- •57.Уравнение теплопередачи при переменных температурах теплоносителей. Определение средней разности температур. Выбор направления тока жидкости.

- •58. Сложный теплообмен. Зависимость коэффициента теплопередачи от частных коэффициентов теплоотдачи.

- •91. Способы интенсификации массообменных процессов.

- •92. Расчет массообменных аппаратов по числу единиц переноса (чеп).

- •93. Расчет массообменных аппаратов по числу ступеней изменения концентрации.

- •94.Общая х-ка процессов перегонки и ректификации1-й закон Коновалова

- •95. Фазовое равновесие в системе жидкость-пар для бинарных систем. Закон Рауля.

- •96. Простая перегонка. Материальный баланс процесса.

- •97. Перегонка с водяным паром. Температура перегонки.

- •98. Аппаратурное оформление процесса перегонки с водяным паром.

- •100. Перегонка под вакуумом, понятие о молекулярной дистилляции.

- •101. Ректификация. Х-ка обычной, экстрактивной и азеотропной ректификации.

- •102.Схема непрерывной ректификационной установки. Принцип действия.

- •103.Материальный баланс ректификационной установки.

- •104.Уравнения рабочих линий для укрепляющей и исчерпывающей частей колоны.

- •105.Построение рабочих линий ректификационной колонны на y-X диаграмме.

- •106.Это вопросы 107-109.

- •107.Влияние флегмового числа на высоту ректификационной колоны.

- •108.Определение минимального флегмового числа.

- •109.Определение оптимального флегмового числа.

- •110.Тепловой баланс ректификационной колоны.

- •111, Абсорбция _

- •112. Равновесие при абсорбции

- •113. Материальный балансы процесса

- •Вопрос 114

- •Вопрос 115

- •Вопрос 116

- •Вопрос 117

- •Вопрос 118

- •Вопрос 119

- •Вопрос 120

- •121. Специальные тарелки: клапан, пластинч, прямоточно-центробежн.

- •123. Сушка. Определение, методы сушки, область применения.

- •124. Статика сушки, основные параметры влаж воздуха

- •126. Диаграм Рамзина, применен для проц сушки(I-X-диаг влаж воздуха)

- •127. Материальный баланс воздушной сушилки.

- •128. Уд расход воздуха и тепла при конвективной сушке.

- •129. Температура мокрого термометра. Точка росы.

- •130 Простой сушильный вариант теор сушилки.

- •131. Сушильный вариант с рецеркуляцией частичной и полной.

- •132.Сушка с промежуточным подогревом воздуха по зонам.

- •133 Простой сушильный вариант реальной сушилки

- •134 Кинетика сушки. Движущая сила процесса.

- •135.Опытные кривые сушки…

- •136 Туннельные сушилки

- •137 Барабанные сушилки

- •138 Ленточные сушилки

- •140 Вальцовые сушилки

- •141 Сушилки «кипящего слоя»

- •142 Общая характеристика процесса адсорбции. Пром адсорбенты.

- •143.Фазовое равновесие при адсорбции. Изотермы адсорбции

- •144. Кинетика адсорбции. Расчетно-графические зависимости.

- •145. Типовые конструкции адсорберов с неподвижным, кипящим и движущемся слоем адсорбента.

- •150. Принципиальные схемы процесса экстракции и методы аппаратурного оформления.

- •153. Типовые конструкции экстракторов

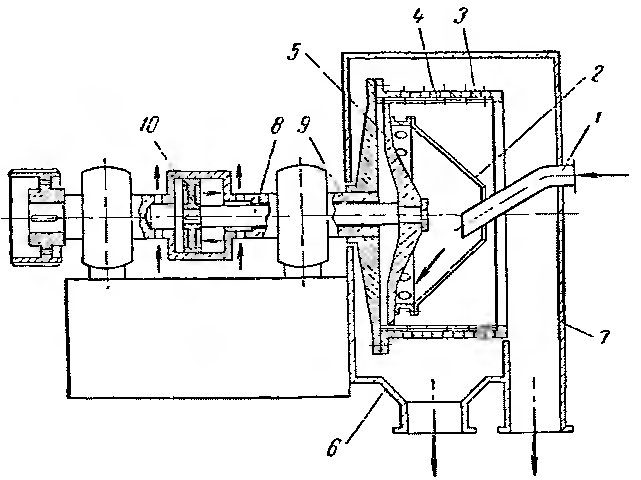

31. Центрифуга непрерывного действия с пульсирующим поршнем.

Этот аппарат относится к фильтрующим центрифугам непрерывного действия с горизонтальным ротором. Суспензия по трубе 1 поступает в узкую часть конической воронки 2, вращающейся с такого же скоростью, как и перфорированный ротор 3, покрытый изнутри металлическим щелевым ситом 4. Суспензия перемещается по внутренней поверхности воронки и постепенно приобретает скорость, почти равную скорости вращения ротора. Затем суспензия отбрасывается через отверстия в воронке на внутреннюю поверхность сита в зоне перед поршнем 5. Под действием центробежной силы жидкая фаза проводит сквозь щели сита и удаляется из кожуха центрифуги по штуцеру 6. Твердая фаза задерживается на сите в виде осадка, который периодически перемещается к краю ротора при движении поршня вправо приблизительно на 1/10 длины ротора

Поршень укреплен на штоке 8, находящемся внутри полого вала 9, который соединен с электродвигателем и сообщает ротору вращательное движение. Полый вал с ротором и шток с поршнем и конической воронкой вращаются с одинаковой скоростью. Направление возвратно-поступательного движения поршня изменяется автоматически. На другом конце штока насажен перпендикулярно его оси диск 10, на противоположные поверхности которого в особом устройстве попеременно воздействует давление масла, создаваемое шестеренчатым насосом.

Центрифуга непрерывного действия с пульсирующим поршнем

В центрифугах с устройством для промывки осадка кожух разделен на две секции, через одну из которых отводится промывная жидкость.

Описанная центрифуга применяется для обработки грубодисперсных, легкоразделяемых суспензий, особенно в тех случаях, когда нежелательно повреждение частиц осадка при его выгрузке. К недостаткам ее относятся увлечение твердых частиц фугатом в момент, когда суспензия попадает на щелевое сито непосредственно после смещения с него осадка поршнем, а так же значительный расход энергии поршнем.

Для обработки трудноразделяемых суспензий используются многоступенчатые центрифуги с пульсационной выгрузкой осадка осадка, в которых достигается лучшая промывка его и повышается четкость разделения фугата и промывной жидкости.

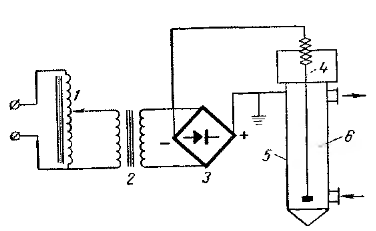

32. Разделение неоднородных газовых систем под действием электрических сил. Конструкции электрофильтров.

Электрическая очистка основана на ионизации молекул газа электрическим разрядом. При полной ионизации газа между электродами возникют условия для электрического разряда. Электрод, вокруг которого образуется «корона», носит название коронирующего, а другой – осадительного.

Под действием электрического поля положительные ионы движутся к коронирующему электроду, а отрицательные ионы и свободные электроны перемещаются к осадительному электроду. Соприкасаясь со встречными пылинками и капельками, находящимися в газе, они сообщают последним свои заряд и увлекают их к осадительному электроду. В результате частицы пыли или тумана оседают на нем.

Степень очистки газа в электрофильтре в значительной степени зависит от проводимости пыли.

Электрофильтры работают только на постоянном токе, так при переменном токе заряженные частицы, испытав заряд импльсов, могут быть вынесены из аппарата ранее, чем они успевают достичь поверхности осадительного электрода.

Установка для электрической очистки газов включает обычно электрофильтр и преобразовательную подстанцию.

Для питания током высокого напряжения используют электрические агрегаты, состоящие из регулятора напряжения 1, повысительного трансформатора 2, преобразующего переменный ток напряжением 380/220В в постоянный ток напряжением 100 кв, и высоковольтного выпрямителя 3. После выпрямителей ток подводится к электродам 4 и 5 электрофильтра 6, Корпус электрофильтра обычно имеет прямоугольную форму.

Принципиальная схема установки для очистки запыленных газов

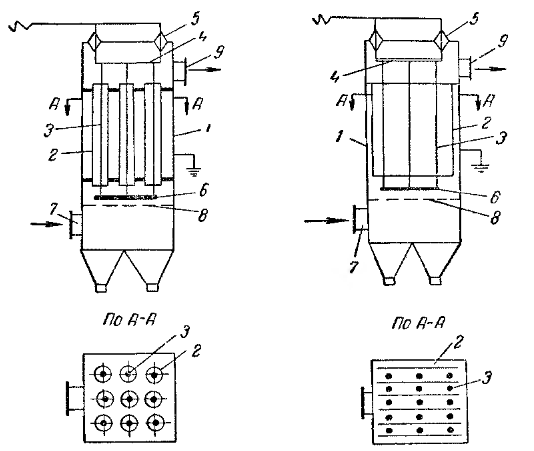

В зависимости от формы осадительных электродов различают электрофильтры трубчатые и пластинчатые.

Трубчатый электрофильтр представляет собой камеру 1, в которой расположены осадительные электроды 2. По оси труб натянуты коронирующие электроды 3, которые подвешены к раме 4, опирающейся на изоляторы 5. Для предотвращения колебаний все электроды соединены снизу рамой 6. Загрязненный газ через газоход 7 попадает под решетку 8 и равномерно распределяется по трубам. Пройдя электрической полегаз очищается и выходит через газоход 9. Взвешенные частицы осаждаются на внутренней поверхности труб и периодически удаляются.

Схема трубчатого электрофильтра Схема пластинчатого электрофильтра

В пластинчатом электрофильтре между параллельными поверхностями осадительных электродов 2 подвешены короннирующие электроды 3 из нихромовой проволоки. Сверху коронирующие электродыподвешены к раме 4, а снизу соединены рамой 6. Очищаемый газ по газоходу 7 подается под распределительную решетку 8, поднимается вверх между параллельными листами осадительных электродов и очищенный удаляется через выходной газоход 9.