- •4. Флотационное уплотнение осадка. Технологические схемы напорной флотации.

- •5.Флотационные илоуплотнители, конструкция, принцип расчета.

- •6.Анаэробная стабилизация осадка: суть процесса и сооружения, которые используются для этого.

- •8.Двухъярусные отстойники. Предназначение, конструкция и расчет:

- •9.Осветлители-перегниватели. Предназначение, конструкция и расчет

- •10.Метантенки. Характеристика процессов сбраживания, режимы.

- •11.Метантенки. Предназначение, конструкция и теплотехнический расчет

- •12.Метантенки. Предназначение, конструкция и расчет

- •13.Газгольдеры. Предназначение, конструкция и расчет

- •14.Определение выхода газа при сбраживании осадка в метантенках

- •15.Двухступенчатая обработка осадка в метантенках(см.10-12)

- •16.Анаэробная стабилизация осадка: суть процессов и сооружений для этого(был)

- •17.Методы кондиционирования осадка

- •18.Реагентный метод кондиционирования осадка, реагенты и сооружения для этого

- •19.Механическое обезвоживание осадка. Вакуум-фильтрационные установки, конструкции и расчет

- •20.Механическое обезвоживание осадка: центрифугирование, устройство и подбор центрифуг

- •21.Механическое обезвоживание осадка: фильтр-прессование, устройство и подбор фильтр-прессов.

- •22.Вибрационное фильтрование

- •23.Средства снижения удельного сопротивления осадка

- •24.Механическое обезвоживание осадка. Методы предварительной обработки осадка перед обезвоживанием(было)

- •25.Схема установки вакуум-фильтра со вспомагательным оборудованием

- •26.Обезвоживание осадка св. Песковые площадки и бункера

- •27.Иловые площадки: предназначение, конструкции и расчет

- •28.Обезвоживание осадка в природных условиях. Иловые площадки на природной основе с дренажом

- •29.Иловые площадки на искусственной асфальтобетонной основе с дренажом

- •30.Иловые площадки каскадные с осаждением и поверхностным удалением иловой воды

- •31.Иловые площадки-уплотнители

- •32.Безреагентный метод кондиционирования осадка

- •33.Кондиционирование осадка промывка и уплотнение осадка)

ЭКЗАМЕН ПО ФЕСИК – ОЧИСТКА СВ

Характеристика осадков СВ. Стадии и методы обработки осадков и использовании сооружений.

Гравитационное уплотнение осадков. Предназначение, конструкция и расчет вертикальных илоуплотнителей.

Гравитационное уплотнение осадка. Предназначение, конструкция и расчет радиальных илоуплотнителей.

Флотационное уплотнение осадка. Технологические схемы напорной флотации.

Флотационное илоуплотнители, конструкция, принцип расчета.

Анаэробная стабилизация осадка: суть процесса и сооружения, которые используются для этого.

Септики. Предназначение, конструкция и расчет

Двухъярусные отстойники. Предназначение, конструкция и расчет

Осветлители-перегниватели. Предназначение, конструкция и расчет

Метантенки. Характеристика процессов сбраживания, режимы.

Метантенки. Предназначение, конструкция и теплотехнический расчет

Метантенки. Предназначение, конструкция и расчет

Газгольдеры. Предназначение, конструкция и расчет

Определение выхода газа при сбраживании осадка в метантенках

Двухступенчатая обработка осадка в метантенках

Анаэробная стабилизация осадка: суть процессов и сооружений для этого

Методы кондиционирования осадка

Реагентный метод кондиционирования осадка, реагенты и сооружения для этого

Механическое обезвоживание осадка. Вакуум-фильтрационные установки, конструкции и расчет

Механическое обезвоживание осадка: центрифугирование, устройство и подбор центрифуг

Механическое обезвоживание осадка: фильтр-прессование, устройство и подбор фильтр-прессов.

Вибрационное фильтрование

Средства снижения удельного сопротивления осадка

Механическое обезвоживание осадка. Методы предварительной обработки осадка перед обезвоживанием

Схема установки вакуум-фильтра со вспомагательным оборудованием

Обезвоживание осадка СВ. Песковые площадки и бункера

Иловые площадки: предназначение, конструкции и расчет

Обезвоживание осадка в природных условиях. Иловын площадки на природной основе с дренажом

Иловые площадки на искусственной асфальтобетонной основе с дренажом

Иловые площадки каскадные с осаждением и поверхностным удалением иловой воды

Иловые площадки-уплотнители

Безреагентный метод кондиционирования осадка

Кондиционирование осадка промывка и уплотнение осадка)

1. Характеристика осадков СВ. Стадии и методы обработки осадков и использовании сооружений. В результате механической и биологической очистки городских сточных вод на очистных сооружениях образуются различного вида осадки, содержащие органические вещества. Это отбросы, задерживаемые решетками, осадок, выпадающий в первичных отстойниках, активный ил или биопленка, образующиеся в сооружениях аэробной биологической очистки воды. Отбросы после дробления обычно сбрасываются в канал перед первичными отстойниками, улавливаются ими и попадают, таким образом, в сырой осадок. Общий объем осадков, как правило, не превышает 1% объема обрабатываемых стоков, при этом на долю активного ила приходится 60— 70% образующихся осадков. Осадок из первичных отстойников крайне неоднороден по фракционному составу. Осадок имеет влажность 92—96%, слабокислую реакцию среды, в значительной степени насыщен микроорганизмами (в том числе патогенными), содержит яйца гельминтов. Активный ил по фракционному составу значительно однороднее осадка первичных отстойников; около 98% (по массе) частиц ила имеют размер менее 1 мм. Влажность активного ила в зависимости от принятой схемы обработки составляет 96—99,2%. Хлопья ила, состоящие из большого числа многослойно расположенных микробиальных клеток, заключенных в слизь, обладают очень развитой удельной площадью поверхности, составляющей около 100 м2 на 1 г сухого вещества. Так же как осадок, ил может быть заражен яйцами гельминтов. Твердая фаза осадков городских сточных вод состоит из органических и минеральных веществ Органическая, или беззольная, часть в осадке из первичных отстойников составляет 65—75% массы сухого вещества, в иле — 70—75%. Соответственно зольность осадка колеблется от 25 до 35%, ила —от 25 до 30%. Основными компонентами беззольной части осадка и ила являются белково-, жиро-, углеводоподобные вещества, в сумме составляющие 80—85%. Остальные 15—20% приходятся на долю лигнино-гумусового комплекса соединений. Количественные соотношения отдельных компонентов в осадке и иле различны. Если в беззольном веществе осадка преобладают жироподобные вещества и углеводы, то в активном иле значительную часть органического вещества составляют белки. Осадки сточных вод содержат ценные удобрительные вещества (азот, фосфор, калий, микроэлементы) и могут быть использованы в качестве удобрения. Исследования, проведенные АКХ, показали, что активный ил может быть использован в качестве кормовой добавки к рациону сельскохозяйственных животных. Питательная ценность активного ила обусловлена высоким содержанием белка и витаминов. Ил городских очистных станций содержит почти все витамины группы В и особенно много витамина Bi2. Состав осадка и ила может меняться в значительных пределах и зависит от состава сточных вод, принятой схемы очистки и других факторов. Большое содержание органических веществ обусловливает способность осадков быстро загнивать, а высокая бактериальная зараженность, наличие в них яиц гельминтов создают опасность распространения инфекций. Поэтому основной задачей обработки осадков является их обезвреживание: получение безопасного в санитарном отношении продукта. Основным методом обезвреживания осадков городских сточных вод является анаэробное сбраживание. Брожение называется метановым, так как в результате распада органических веществ осадков в качестве одного из основных продуктов образуется метан. В основе биохимического процесса метанового брожения лежит способность сообществ микроорганизмов в ходе своей жизнедеятельности окислять органические вещества осадков сточных вод. Промышленное метановое брожение осуществляется широким спектром бактериальных культур. Теоретически рассматривают брожение осадков, состоящее из двух фаз: кислой и щелочной.

В первой фазе кислого или водородного брожения сложные органические вещества осадка и ила под действием внеклеточных бактериальных ферментов сначала гидролизуются до более простых: белки — до пептидов и аминокислот, жиры — до глицерина и жирных кислот, углеводы— до простых Сахаров. Дальнейшие превращения этих веществ в клетках бактерий приводят к образованию конечных продуктов первой фазы, главным образом органических кислот. Более 90% образующихся кислот составляют масляная, пропионовая и уксусная. Образуются и другие относительно простые органические вещества (альдегиды, спирты) и неорганические (аммиак, сероводород, диоксид углерода, водород) .

Кислую фазу брожения осуществляют обычные сапрофиты: факультативные анаэробы типа молочнокислых, пропионовокислых бактерий и строгие (облигатные) анаэробы типа маслянокислых, ацетонобутило-вых, целлюлозных бактерий. Большинство видов бактерий, ответствен ных за первую фазу брожения, относится к спорообразующим формам.

Во второй фазе щелочного или метанового брожения из конечных продуктов первой фазы образуются метан и угольная кислота в результате жизнедеятельности метанообразующих бактерий — неспороносных облигатных анаэробов, очень чувствительных к условиям окружающей среды. Изученные виды метанообразующих бактерий относятся к трем родам: Methanobacterium, Methanococcus, Methanosarcina.

Особенностью этих бактерий является их строгая специфичность к используемому субстрату. Например, Methanobacterium formicicum окисляет только молекулярный водород и муравьиную кислоту, а Methanobacterium syboxydans использует более сложные соединения: валериановую и капроновую кислоты и бутиловый спирт. Однако в целом смешанная культура метанообразующих бактерий способна использовать практически все основные продукты кислой фазы брожения.

Метан образуется в результате восстановления СОг или метильной группы уксусной кислоты:

4АН2+С02 *32К™-* 4А+СН4+2Н20,

где АН2—органическое вещество, служащее для метанообразующих бактерий донором водорода; обычно это жирные кислоты (кроме уксусной) и спирты (кроме метилового). Многие виды метанообразующих бактерий окисляют молекулярный водород, образующийся в кислой фазе. Тогда реакция метанообразо-вания имеет вид:

4Н2+С02 ферменты->

CH4-f

2Н20+энергия.

Микроорганизмы, использующие уксусную кислоту и метиловый спирт, осуществляют реакции:

СН3СООН ^еРменты-» СН4+С02+энергия;

2СН3ОН феРменты--> CH4-f

CCyf 2Н2+энергия.

Все перечисленные реакции являются источниками энергии для метанообразующих бактерий, и каждая из них представляет собой серию последовательных ферментативных превращений исходного вещества. В настоящее время установлено, что в процессе метанообразования принимает участие витамин В12, которому приписывают основную роль в переносе водорода в энергетических окислительно-восстановительных реакциях у метанообразующих бактерий.

Считается, что скорости превращения веществ в кислой и метановой фазах одинаковы, поэтому при устойчивом процессе брожения не происходит накопления кислот — продуктов первой фазы.

Процесс сбраживания характеризуется составом и объемом выделяющегося газа, качеством иловой воды, химическим составом сброженного осадка.

Образующийся газ состоит в основном из метана и диоксида углерода. При нормальном (щелочном) брожении водород как продукт первой фазы может оставаться в газе в объеме не более 1—2%, так как используется метанообразующими бактериями в окислительно-восстановительных реакциях энергетического обмена.

Выделившийся при распаде белка сероводород H2S практически не попадает в газ, так как в присутствии аммиака легко связывается с имеющимися ионами железа в коллоидный сульфид железа FeS.

Конечный продукт аммонификации белковых веществ — аммиак — связывается с углекислотой в карбонаты и гидрокарбонаты, которые обусловливают высокую щелочность иловой воды. При смешивании бытовых сточных вод с производственными необходимо, чтобы смесь сточных вод имела рН = 7...8 и температуру не ниже 6° и не выше 30° С. Содержание ядовитых или вредных веществ не должно превышать предельно допустимой концентрации для микроорганизмов, развивающихся в анаэробных условиях. Например, при содержании меди в осадке более 0,5% сухого вещества ила происходит замедление биохимических реакций второй фазы процесса сбраживания и ускорение реакций кислой фазы. При дозе гидроарсенита натрия 0,037% к массе беззольного вещества свежего осадка замедляется процесс распада органического вещества.

Для обработки и сбраживания сырого осадка применяют три вида сооружений: 1) септики (септиктенки); 2) двухъярусные отстойники (эмшеры); 3) метантенки.

В септиках одновременно происходит осветление воды и перегнива-ние выпавшего из нее осадка. Септики в настоящее время применяют на станциях небольшой пропускной способности. В двухъярусных отстойниках отстойная часть отделена от гнилостной (септической) камеры, расположенной в нижней части. Развитием конструкции двухъярусного отстойника является осветлитель-перегни-ватель.

Для обработки осадка в настоящее время наиболее широко используют метантенки, служащие только для сбраживания осадка при искусственном подогреве и перемешивании.

Для обработки небольших объемов осадков (главным образом активного ила) в последнее время применяют метод аэробной стабилизации, осуществляемый в сооружениях типа аэротенков.

Сущность аэробной стабилизации состоит в аэробном окислении биологически доступных органических веществ осадков и в самоокислении бактериальной массы. Аэробной стабилизации могут подвергаться как активный ил, так и сырой осадок и их смесь.

Степень распада органических веществ в процессе аэробной стабилизации сопоставима с анаэробным сбраживанием. Беззольное вещество стабилизированных осадков состоит в основном из биологически инертных органических соединений.

Сброженный осадок имеет высокую влажность (95—98%), что затрудняет применение его в сельском хозяйстве для удобрения (из-за трудности перемещения обычными транспортными средствами без устройства напорных разводящих сетей). Влажность является основным фактором, определяющим объем осадка. Поэтому основной задачей обработки осадка является уменьшение его объема за счет отделения воды и получение транспортабельного продукта.

Осадки плохо отдают воду и относятся к категории труднофильтру-ющихся иловых суспензий. Соотношение в осадках между свободной и связанной водой влияет на способность их отдавать воду.

Свободная вода может быть удалена из осадка фильтрацией или отжимом. Часть свободной воды удаляется при гравитационном уплотнении осадков, при этом объем осадков значительно уменьшается. Например, при изменении влажности осадка с 96 до 92% объем его уменьшается в 2 раза.

Уплотнение активного ила, в отличие от уплотнения сырого осадка, сопровождается изменением свойств ила. Активный ил как коллоидная система обладает высокой структурообразующей способностью, вследствие чего его уплотнение приводит к переходу части свободной воды в связанное состояние, а увеличение содержания связанной воды в иле приводит к ухудшению водоотдачи.

Применяя специальные методы обработки, например обработку химическими реагентами, можно добиться перевода части связанной воды в свободное состояние. Однако значительную часть связанной воды можно удалить лишь в процессе испарения.

На способность осадков отдавать воду влияет ряд факторов: влажность, степень дисперсности частиц твердой фазы, структура осадка и его химический состав.

Обобщающим показателем, характеризующим способность осадков к водоотдаче (фильтруемость осадка), является удельное сопротивление фильтрации — сопротивление, оказываемое потоку фильтрата, равномерным слоем осадка, масса которого на единице площади фильтра равна единице. Чем выше удельное сопротивление, тем труднее отдает воду осадок. Активный ил имеет значительно большее сопротивление фильтрации, чем сырой осадок. Связано это с тем, что в иле много коллоидных веществ и основную массу составляют очень мелкие частицы. Удельное сопротивление осадка после сбраживания увеличивается, так как сброженный осадок приобретает более мелкую и однородную структуру. Число частиц размером менее 1 мм составляет в нем около 85%.

2. Гравитационное уплотнение осадков. Предназначение, конструкция и расчет вертикальных илоуплотнителей Уплотнение осадков сточных вод - процесс снижения их влажности и сокращения объема. Уплотненные осадки сохраняют свойство текучести. На практике применяют гравитационное и флотационное уплотнение, при этом последнее наиболее эффективно для избыточного активного ила. Уплотнение осадков сточных вод является первой наиболее экономичной стадией их обработки, позволяющей в значительной мере уменьшить объем сооружений и затраты энергии на последующих стадиях обработки осадков. Для гравитационного уплотнения применяют емкостные сооружения по типу радиальных или вертикальных отстойников. Обычно для уплотнения используют первичные отстойники. Для обеспечения нормальных условий выгрузки уплотненных осадков гравитационные уплотнители должны быть оборудованы скребковыми устройствами. Сокращение объема уплотнителей и повышение эффективности уплотнения достигаются применением стержневых мешалок для уплотняемого осадка с частотой вращения 2—4 об/ч. Производительность работы гравитационных уплотнителей можно также повысить разбавлением уплотняемого осадка очищенного сточной водой, подогревом его до 40—60 С, добавлением в него флокулянтов, подачей в илоуплотнители фильтрата от сооружений для механического обезвоживания осадка, подачей промывной воды от скрубберов газоочистки при термической сушке осадков. При уплотнении сброженных осадков положительный эффект дает применение извести дозой, примерно равной 3— 5% массы сухого вещества осадков, в зависимости от объема образующихся осадков гравитационные уплотнители могут эксплуатироваться в контактном или проточном режиме. На сооружениях биологические очистки сточных вод гравитационное уплотнение применяют для избыточного активного ила, биопленки биофильтра и сброженных в метантенках осадков после их промывки, а также для совместного уплотнения ила и осадков первичных отстойников. Продолжительность уплотнения зависит от вида осадка и конструкции уплотнителя. Для избыточного активного ила продолжительность уплотнения в вертикальных уплотнителях составляет 12—16 ч, в радиальных — 9—12 ч при влажности уплотненного осадка соответственно 98 и 97,3%. Продолжительность уплотнения смеси сброженных осадков с промывной водой составляет 20—30 ч, при этом влажность уплотненного осадка можно принимать примерно 95—95,5%. При уплотнении активного ила в смеси с осадком первичных отстойников влажность уплотненной смеси осадков составляет около 95%.

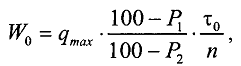

Вертикальный и радиальный илоуплотнители. Расчет илоуплотнителя ведут на максимальный часовой приток избыточного активного ила в м3/ч:

где

![]() –

расчетный расход сточных вод,

м3/сут;

–

расчетный расход сточных вод,

м3/сут;

![]() - концентрация

уплотняемого избыточного активного

ила, г/м3;

- концентрация

уплотняемого избыточного активного

ила, г/м3;

![]() - прирост

ила, г/м3.

- прирост

ила, г/м3.

Высота проточной части илоуплотнителя, м,

![]()

где

![]() - скорость

движения жидкости, мм/с; т – продолжительность

уплотнения.

- скорость

движения жидкости, мм/с; т – продолжительность

уплотнения.

Концентрация избыточного активного ила, продолжительность уплотнения, скорость движения жидкости в отстойной зоне принимаются по табл. 15.6.

Общий объем гравитационных илоуплотнителей определяется в зависимости от продолжительности уплотнения.

![]()

Количество

илоуплотнителей п принимают не менее

двух. Вместимость зоны накопления

осадка

![]() илоуплотнителя

рассчитывают по периоду пребывания

в ней ила:

илоуплотнителя

рассчитывают по периоду пребывания

в ней ила:

где

![]() ,

,

![]() – влажность

поступающего и уплотненного ила, %;

– влажность

поступающего и уплотненного ила, %;

![]() –

продолжительность пребывания ила в

зоне накопления, при выгрузке его 1 раз

в смену, принимаемая

равной 8 ч.

–

продолжительность пребывания ила в

зоне накопления, при выгрузке его 1 раз

в смену, принимаемая

равной 8 ч.

Если, согласно расчетам, необходимо применение более четырех вертикальных илоуплотнителей диаметром D=9 м, то целесообразным является применение илоуплотнителей радиального типа.

Радиальный илоуплотнитель. Полезная площадь поперечного сечения радиального илоуплотнителя, м2

![]()

Где

![]() расчетная

нагрузка на площадь зеркала уплотнителя

м3 /(м2 -ч),

принимаемая в зависимости от концентрации

поступающего на уплотнение активного

ила:

расчетная

нагрузка на площадь зеркала уплотнителя

м3 /(м2 -ч),

принимаемая в зависимости от концентрации

поступающего на уплотнение активного

ила:

![]()

Высота рабочей части илоуплотнителя

![]()

где

![]() –

продолжительность уплотнения, принимаемая

равной: 5-8 ч при С = 2-3 г/л и 10 ч при С = 5-7

г/л.

–

продолжительность уплотнения, принимаемая

равной: 5-8 ч при С = 2-3 г/л и 10 ч при С = 5-7

г/л.

Общая высота илоуплотнителя

![]()

где

![]() -

высота рабочей зоны,

-

высота рабочей зоны,

![]() -

высота зоны залегания ила, равная 0,3 м

при илоскребе и 0,7 м при илососе;

-

высота зоны залегания ила, равная 0,3 м

при илоскребе и 0,7 м при илососе;

![]() - высота

бортов над уровнем воды, м.

- высота

бортов над уровнем воды, м.

Флотационный илоуплотнитель. При проектировании флотационного уплотнителя принимают:

• удельную нагрузку по сухому веществу 5-10 кг / (м2 -ч);

• гидравлическую нагрузку не более 5 м3 / (м2 -ч);

• удельный расход воздуха 10-20 дм3/ кг сухого вещества ила.

Влажность уплотненного осадка принимают: при уплотнении без полиэлектролитов 95-97 %, с применением полиэлектролитов 94-96,5 % в соответствии с дозой полиэлектролита и нагрузкой.

Концентрация активного ила в иловой воде, выделяемой в илоуплотнителе, составляет 50-100 мг/л. Иловая вода после флотационных илоуплотнителей обычно подается в аэротенки.

Флотационные

илоуплотнители ФГУП НИИ ВОДГЕО

рассчитывают по гидравлической

нагрузке на поверхность зеркала

![]() которую

принимают в зависимости от произведения

илового индекса

которую

принимают в зависимости от произведения

илового индекса

![]() дм3/кг,

на концентрацию поступающего

ила

дм3/кг,

на концентрацию поступающего

ила

![]() кг/дм3.

кг/дм3.

Площадь поперечного сечения флотатора Р определяют по формуле:

![]()

Продолжительность

пребывания активного ила в зоне

уплотнения

![]() ,

влажность уплотненного ила

,

влажность уплотненного ила

![]() .

Продолжительность пребывания

иловоздушной смеси в напорном баке 2-4

мин, давление насыщения воздухом 0,3-0,4

МПа.

.

Продолжительность пребывания

иловоздушной смеси в напорном баке 2-4

мин, давление насыщения воздухом 0,3-0,4

МПа.

Для интенсификации работы илоуплотнителей используют усовершенствование внутреннего оборудования или технологические приемы уплотнения. Для повышения производительности сооружений применяют Модули с тонкослойным осаждением и оборудование, обеспечивающее медленное перемешивание в зоне уплотнения.

Повышение степени уплотнения и сокращение продолжительности процесса достигают прогреванием, добавкой химических реагентов, разбавлением активного ила очищенной сточной водой, а также совместным уплотнением ила с осадком первичных отстойников.

Для интенсификации флотационного процесса илоуплотнения и повышения концентрации выгружаемого осадка в ряде случаев используют Добавление полиэлектролитов. Илоуплотнители. Осаждающийся во вторичных отстойниках активный ил имеет высокую влажность (99,2—99,5%). Основная часть этого ила поступает на регенерацию и снова подается в аэротенк; этот ил называют рециркуляционным. Так как в результате деятельности микроорганизмов масса активного ила непрерывно увеличивается, то образуется так называемый избыточный активный ил, который отделяется от рециркуляционного и направляется на дальнейшую переработку (в метантенки, на обезвоживающие установки, а также для использования в сельском хозяйстве). Направлять в метантенки огромную массу избыточного активного ила с высокой влажностью нерентабельно, поэтому его предварительно уплотняют. Применяемые для этого сооружения называются илоуплот- нителями. Устройство илоуплотнителей на современных станциях аэрации обязательно. Прирост активного ила зависит от содержания в очищаемой воде взвешенных и растворенных (преимущественно органических) веществ и от эффективности работы первичных отстойников. Чем лучше работают первичные отстойники, тем меньше образуется излишков активного ила.

3. Гравитационное уплотнение осадка. Предназначение, конструкция и расчет радиальных илоуплотнителей. Гравитационное уплотнение – наиболее распространенный прием уменьшения объема избыточного активного ила. Оно в значительной мере уменьшает объем сооружений и затраты электроэнергии, необходимые для последующей его обработки. Конструкции вертикальных и радиальных уплотнителей аналогичны конструкциям первичных отстойников.

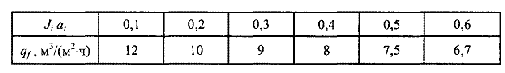

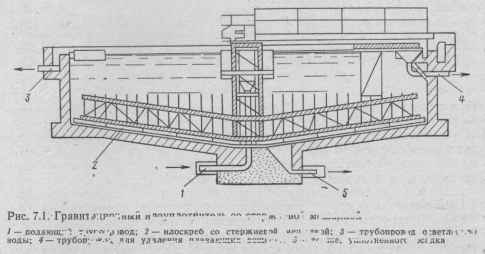

Сбор и удаление осадка в радиальных илоуплотнителях осуществляется илоскребами или илососами. Сопоставление работы вертикальных илоуплотнителей с радиальными, оборудованными илоскребами и илососами, показало, что наибольшей эффективностью отличаются радиальные илоуплотнители с илоскребами. Это объясняется медленным перемешиванием активного ила в процессе уплотнения, а также меньшей высотой радиальных илоуплотнителей по сравнению с вертикальными. При перемешивании снижаются вязкость активного ила и его электрокинетический потенциал, что способствует лучшему хлопьеобразованию и осаждению. Поэтому в современных конструкциях илоуплотнителей предусматривается устройство низкоградиентных мешалок (рис. 15.5). Расстояние между стержнями 0,3 м, частота вращения илоскреба 2-4 ч.

Рис. 15.5 Радиальный илоуплотнитель со стержневой мешалкой: 1 – подводящий трубопровод; 2 – илоскреб с вертикальной решеткой

4. Флотационное уплотнение осадка. Технологические схемы напорной флотации.

Флотационное уплотнение осадков рассматривается как процесс подъема на поверхность частиц осадка за счет прилипания их к пузырькам воздуха или газа. Причем, если при осветлении флотацией сточных вод на первом месте стоит фактор скорости и полноты осветления жидкости, то при уплотнении осадка — скорости и степени уплотнения шлама. Насыщение осадка пузырьками газа (воздуха) можно производить различными способами — напорным, вакуумным, безнапорным, электрофлотацией, химическим и биологическим путями. Возможность использования флотации для уплотнения осадков и илов давно привлекала внимание исследователей и инженеров как у нас в стране, так и за рубежом. В конструктивном оформлении наибольшее распространение за рубежом получили установки напорной флотации. Зона уплотнения в них образуется между сплошной частью впускной перегородки и нижней кромкой погружной, но не доходящей до дна, водосливной перегородки. Время пребывания жидкости, включая рециркуляционный расход, в зоне флотации составляет 15—20 мин, а в зоне уплотнения может составлять несколько часов. В большинстве известных технологических схем работа флотационных илоуплотнителей осуществляется с рециркуляцией жидкости или с рабочей жидкостью. Рециркуляционную или рабочую жидкость насыщают воздухом под давлением 3,5—5,0 ати и подают в уплотнитель. Для эффективной и быстрой флотации ила необходимо выдерживать определенное отношение расхода жидкости, насыщенной воздухом, к расходу уплотняемого ила. Указывается, что с увеличением этого отношения с 1 до 2 скорость всплывания ила увеличивается в 4 раза, а с 1 до 3 — в 6 раз. Поскольку увеличение количества рабочей жидкости не только обеспечивает большее количество воздушных пузырьков, но также улучшает условия всплывания иловых частиц (вследствие разбавления ила), то возрастание общего расхода не приводит к увеличению емкости флотокамеры в той же пропорции.При удачно подобранном соотношении рабочей жидкости и ила, объем флотокамеры может оказаться даже меньше, чем при работе по схеме с прямым насыщением ила воздухом. В качестве рабочей жидкости можно употреблять сточную жидкость, прошедшую механическую или биологическую очистку, а также подиловую жидкость флотационного уплотнителя. Лучше всего использовать биологически очищенную сточную жидкость, а подиловую жидкость из уплотнителя сбрасывать в аэротенк, во избежание накапливания во флотационной установке большого количества нефлотирующихся веществ, что может затруднить работу напорной системы. Представляет интерес работа по применению напорной флотации для уплотнения избыточного активного ила, выполненная на Люблинской и Кунцевской станциях аэрации. На основании проведенных исследований была предложена схема флотационного илоуплотнителя и даны его некоторые предварительные расчетные параметры. Здесь предусмотрено двухступенчатое уплотнение ила во флотационном резервуаре до влажности 98,8—98,5% в течение 20 мин и в илоуплотнителе — до конечной влажности 96,5—96% в течение 2 ч. В илоуплотнителе происходит вторичное всплывание выходящего из флотационного резервуара ила без дополнительного насыщения его воздухом. При конструировании обоих резервуаров рекомендовалось принимать рабочую глубину 1,0—1,5 м, а соотношение длины к ширине — более 2,1. Всплывший и уплотненный ил удалялся скребковым механизмом, скорость движения которого 0,9—1,4 м/мин. Независимо от общей толщины всплывшего ила скребки рекомендовалось погружать во флотационный резервуар на глубину не более 5 см, а в илоуплотнитель — не более 10 см, чтобы не нарушить всплывание слоев ила. На флотационное уплотнение посредством напорной флотации с насыщением воздухом рабочей жидкости может подаваться избыточный активный ил после полной и неполной биологической очистки. Насыщение рабочей жидкости воздухом осуществляется в напорном баке в течение 2—3 мин при давлении 2—4 ати. Отношение количества рабочей жидкости к объему уплотняемого ила составляет 2—3. При проектировании и подборе оборудования это отношение должно быть увязано с давлением и продолжительностью насыщения таким образом, чтобы удельный расход воздуха, выделяющегося во флотационной камере, составлял 10—12 л на 1 кг сухого вещества активного ила. Для лучшего растворения воздуха в напорном баке предусмотрено перемешивание водовоздушной смеси насосом, производительность которого составляет 30—50% от расхода рабочей жидкости. В качестве рабочей жидкости рекомендуется использовать очищенную сточную воду после вторичных отстойников или же воду, выходящую из флотокамеры. Продолжительность пребывания смеси рабочей жидкости и ила в рабочей зоне камеры 40—60 мин. Высота рабочей зоны — 2—3 м. Избыточный ил подается в верхнюю часть камеры, а рабочая жидкость — в нижнюю. Ил и рабочая жидкость по площади камеры распределяются радиальными распределительными трубами с отверстиями диаметром 0,5—1 см. Скорость выхода жидкости из отверстий принимается для труб, распределяющих ил, 0,7—1 м/сек, для труб, подающих рабочую жидкость — 1,8—2,2 м/сек. На иловых трубах отверстия устраиваются в верхней части, на трубах рабочей жидкости — сбоку. Смесь подиловой и робочей жидкости, освободившаяся от иловых частиц, поступает в нижнюю часть вертикального стакана, выполняемого из стальной трубы диаметром 500 мм, проходит в верхнюю часть его и отводится через выпускную камеру за пределы установки. Шлам, собирающийся на поверхности, периодически через 3—4 ч (по достижении влажности 94,5—95%), спиральным скребком сбрасывается в шламоотводящий лоток, в котором устанавливается боковой скребок для предотвращения налипания шлама на стенки. Скорость вращения скребка принимается из условия, чтобы уборка уплотненного шлама с поверхности не занимала более 15—20 мин (5—8 об/час). Глубина погружения скребка в ил 10—15 см (конструкция скребка должна предусматривать возможность регулирования глубины погружения). Технологические схемы напорной флотации. В технологии водоочистки наиболее широкое распространение получила напорная флотация. Очистка пузырьками, выделяющимися из пересыщенной газом жидкости, осуществляется по четырем апробированным на практике схемам. Эффективность той или иной схемы зависит от свойств и концентрации примесей в воде. Дисперсность пузырьков, образующихся в эжекторе, зависит от количества подсасываемого воздуха и поверхностного натяжения на границе жидкость—газ. При расходе эжектируемого воздуха 2,6 % от расхода воды крупность пузырьков составляет 50—1000 мкм, при снижении расхода до 0,57 % размер их уменьшается до 50—500 мкм. Более тонкое дробление пузырьков достигается дополнительным их диспергированием известными приемами. Схемы насыщения жидкости газом при напорной флотации. В технологии флотационной очистки наибольшее распространение получило принудительное насыщение жидкости воздухом. Получение пузырьков из жидкости, пересыщенной газом, в природных условиях или в других технологических процессах встречается гораздо реже. Принудительное газонасыщение осуществляется преимущественно с использованием сатуратора. Растворяемый воздух вводится в жидкость перед сатуратором или непосредственно в него. Воздух в жидкость либо подсасывается, либо подается под давлением. Существуют комбинированные схемы введения воздуха. Общим недостатком всех схем является сильное диспергирование в перекачивающем насосе способных к дроблению частиц. Использование для газонасыщения рециркулирующей жидкости не предотвращает дробления частиц при необходимости перекачки очищаемой воды во флотационный аппарат. Поэтому более рациональными являются схемы, позволяющие одновременно вводить в очищаемую воду воздух и подавать ее на очистку при минимальной степени диспергирования примесей.