- •Загальні відомості про машини і апарати

- •1.1. Основні вимоги до технологічного устаткування

- •1.2. Параметричні ряди технологічного устаткування

- •1.3. Класифікація та продуктивність технологічного устаткування лі- ній

- •1.4. Основи роботизації й автоматизації технологічного устаткування

- •Питання для самоконтролю:

- •Глава 2 Устаткування для приймання і підготовки основної і допоміжної сировини та напівфабрикатів

- •2.1. Устаткування для приймання, транспортування і зберігання сировини

- •Технічні характеристики живильників

- •2.2. Розрахунки установок для зберігання сировини

- •Технічні характеристики повітродувних машин

- •2.3. Схеми ділянок ліній та агрегатів для підготовки сипкої сировини

- •2.4. Машини для „валки” і змішування борошна

- •Технічні характеристики дозаторів і змішувачів – дозаторів борошна

- •2.5. Розрахунок дозаторів і борошнозмішувачів-дозаторів

- •2.6. Машини для просіювання сипкої сировини (борошна, какао-бо- бів, цукру)

- •2.7. Розрахунок просіювальних машин з барабанними і плоскими ситами

- •2.7.1. Продуктивність просіювальних машин

- •2.7.2 Розрахунок просіювальних машин з барабанними ситами

- •2.7.3. Розрахунок просіювальних машин з плоскими ситами

- •2.8. Пристрої для вилучення феромагнітних домішок

- •2.9. Апарати і установки для приготування розчинів, емульсій та інших видів сировини і напівфабрикатів

- •2.9.1. Солерозчинювачі

- •2.9.2. Установки для приготування заварки

- •2.9.3. Апарати і установки для приготування розчинів цукру, жиру і розмішування та активації пресованих дріжджів

- •2.9.4. Розрахунок апаратів і установок для приготування розчинів, емульсій та інших підсобних продуктів

- •Глава 3 Устаткування для дозування компонентів

- •3.1. Дозатори сипких компонентів

- •3.1.1. Дозатори неперервної дії

- •3.1.2. Дозатори періодичної дії

- •3.1.3. Точність дозаторів неперервної дії

- •3.1.4. Точність дозаторів періодичної дії

- •3.1.5. Розрахунок дозаторів

- •3.1.6. Умови експлуатації дозаторів сипких компонентів

- •3.2. Дозатори рідких і пластичних компонентів

- •3.2.1. Дозатори неперервної дії

- •3.2.2. Дозатори рідини періодичної дії

- •3.2.3. Розрахунок дозаторів

- •3.2.4 Умови експлуатації дозаторів рідких компонентів

Технічні характеристики живильників

Показники |

Тип живильника |

||

Шнековий ПШМ-1 |

Роторний М-122 |

Бункерний ХКН-91Б |

|

Продуктивність, кг/г |

2400 − 7000 |

2000 − 7000 |

3000 – 6000 |

Найбільший тиск повітря необхідний для транспортування, МПа |

0,2 |

0,4 |

0,4 |

Завантаження борошном, кг |

− |

− |

50 |

Корисний об’єм бункера, м3 |

− |

− |

0,1 |

Швидкість обертання ротора або шнека, об/хв. |

980 − 1420 |

6,5 − 30 |

− |

Електродвигун: потужність, кВт швидкість обертання, об/хв |

4,5 1420 |

0,6 1410 |

− − |

Габаритні розміри |

1880×337×695 |

650×650×366 |

1175×1130×1880 |

Маса |

384 |

175 |

153 |

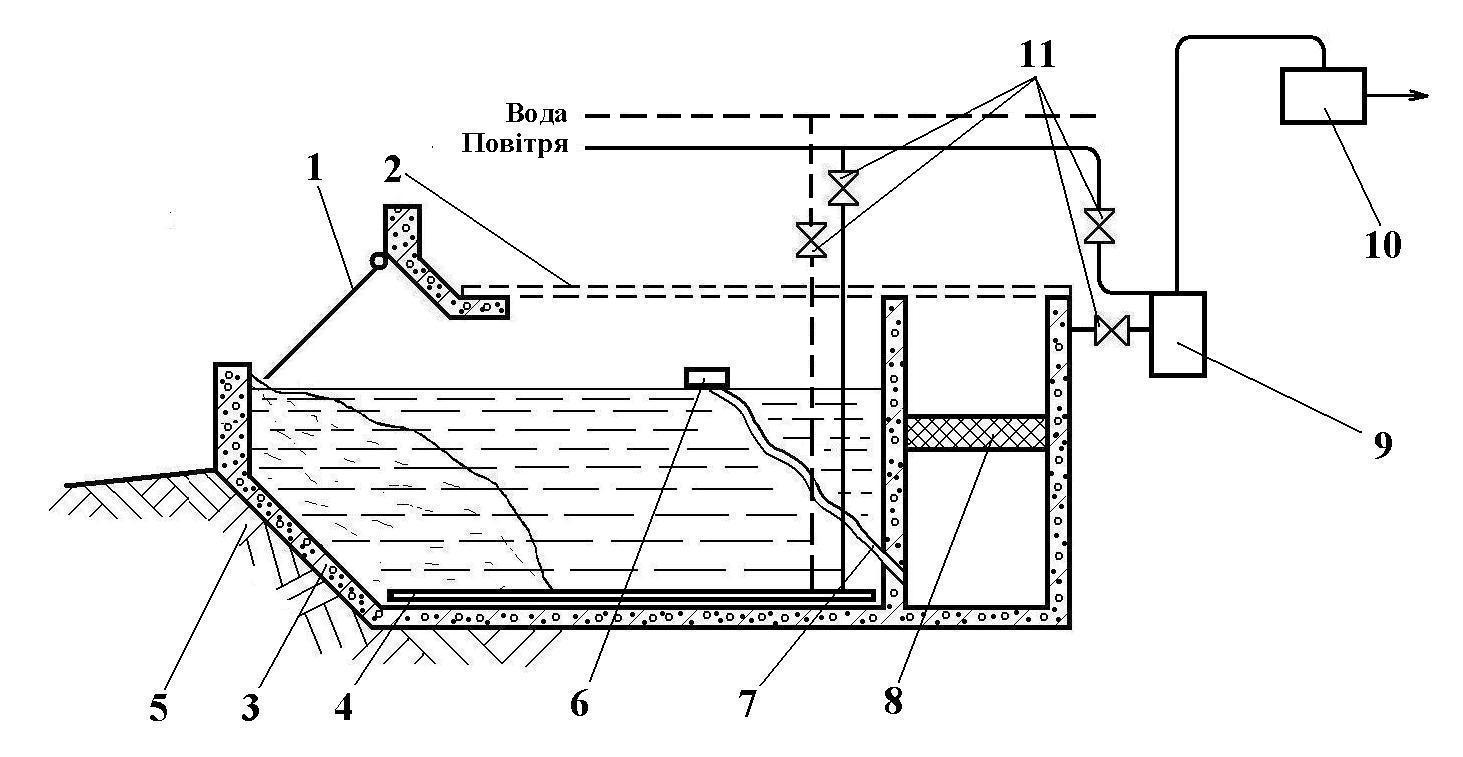

Рис.7. Установка для мокрого зберігання солі: 1-приймальна воронка; 2-огороджуюча ре-шітка; 3-залізобетонна ємність; 4-барботери для води і повітря; 5-грунт; 6-поплавок з отво-ром для відведення розчину; 7-шланг для розчину; 8-піщаногравійний фільтр; 9-монжус; 10-витратні баки; 11-вентилі для повітря і води

Схему однієї з установок показано на рис. 7.

Сіль із самоскиду подається через воронку 1 в залізобетонну ємність 3, на дні якої розташовані труби 4 з отворами (барботери) для подавання води і по-вітря, яке потрібне для перемішування солі з водою. Розчин солі відводиться через отвір у поплавку 6 по шлангу 7 до фільтра 8 і далі підіймається за допо-могою монжуса 9 (ємності, яка має сифонну трубку, по якій вода підіймається під дією тиску повітря) у витратний бак 10. Для захисту від попадання сторон-ніх домішок і падіння людей служать запобіжні грати 2.

Щоб зберігати рідкі дріжджі, використовують ємності, охолоджувані во-дою, яка подається в охолоджувальну оболонку з температурою 4 ˚С. Кількість або розміри ємностей для зберігання сировини визначаються розрахунком.

2.2. Розрахунки установок для зберігання сировини

За відомою теоретичною продуктивністю

![]() лінії по

лінії по

![]() –му

асортименту виробів визначають, кг/добу,

–му

асортименту виробів визначають, кг/добу,

теоретичну добову продуктивність борошняної лінії для –го асортимент-ту хлібобулочних виробів

(14)

(14)

де

![]() – вихід хліба

–го

сорту, який вибирається за нормами

виходів, у кг на 100 кг борошна (%);

– вихід хліба

–го

сорту, який вибирається за нормами

виходів, у кг на 100 кг борошна (%);

теоретичну продуктивність лінії по підготовці підсобної сировини

![]() (15)

(15)

де

![]() – вміст підсобної сировини у готових

виробах, % від кількості бо-рошна.

– вміст підсобної сировини у готових

виробах, % від кількості бо-рошна.

Далі обчислюють масу борошна, кг, необхідного для зберігання,

(16)

(16)

де

![]() – термін зберігання борошна (7 діб);

–

кількість видів виробів, які виготовляються

з одного сорту борошна.

– термін зберігання борошна (7 діб);

–

кількість видів виробів, які виготовляються

з одного сорту борошна.

Аналогічно для підсобної сировини, кг,

(17)

(17)

де

![]() – термін зберігання і–го виду підсобної

сировини.

– термін зберігання і–го виду підсобної

сировини.

Кількість силосів або бункерів для зберігання борошна

![]()

(18)

(18)

де

![]() – місткість силосу або бункера, кг.

– місткість силосу або бункера, кг.

Для зберігання підсобної сировини у рідкому чи розчиненому стані об’єм ємностей, м3,

(19)

(19)

де В – кількість води, необхідної

для розрідження сировини, кг/кг (для

со-лі В=4, для цукру В=1, для дріжджів

В=3);

![]() – запас ємності на піноутворення

(

– запас ємності на піноутворення

(![]() =0,1...0,25);

=0,1...0,25);

![]() – щільність рідкої сировини, кг/м3

(для розчину солі

=

=1200 кг/м3; для цукру

=1230...1320

кг/м3).

– щільність рідкої сировини, кг/м3

(для розчину солі

=

=1200 кг/м3; для цукру

=1230...1320

кг/м3).

Визначають теоретичну продуктивність, кг/с, борошняної лінії

![]() (20)

(20)

і лінії для підсобної сировини

![]() (21)

(21)

За продуктивностями,

![]()

![]() і теоретичною продуктивністю устат-кування

і теоретичною продуктивністю устат-кування

![]() визначають кількість необхідного

технологічного

устаткуван-ня, шт, для

виконання

визначають кількість необхідного

технологічного

устаткуван-ня, шт, для

виконання

![]() –ї

операції:

–ї

операції:

(22)

(22)

(23)

(23)

За добовою продуктивністю

![]() визначають годинну продуктивність

бо-рошняної лінії для

і–го сортаменту хлібних виробів, кг/г,

визначають годинну продуктивність

бо-рошняної лінії для

і–го сортаменту хлібних виробів, кг/г,

(24)

(24)

де

![]() –

тривалість роботи борошняної лінії

протягом доби, год.

–

тривалість роботи борошняної лінії

протягом доби, год.

Якщо відома продуктивність борошняної лінії і довжина матеріало-проводу аерозольтранспортної установки визначають загальні утрати тиску по-вітря в системі, діаметр матеріалопроводу, параметри повітродувної машини і потужність її електродвигуна.

Загальні утрати повітря у системі аерозольної установки, кПа,

![]() (25)

(25)

де

![]() утрати

тиску повітря у матеріалопроводі, на

розгін матеріалу (борошна, цукру) і у

аерокамері живильника, кПа.

утрати

тиску повітря у матеріалопроводі, на

розгін матеріалу (борошна, цукру) і у

аерокамері живильника, кПа.

Утрати тиску у матеріалопроводі, кПа,

(26)

(26)

де![]() –

масова концентрація суміші матеріалу

з повітрям, кг матеріалу на 1 кг повітря,

–

масова концентрація суміші матеріалу

з повітрям, кг матеріалу на 1 кг повітря,

![]() –

загальна довжина матеріалопроводу, м.

–

загальна довжина матеріалопроводу, м.

Попереднє значення

концентрації

![]() визначають із формули:

визначають із формули:

(27)

(27)

де А – коефіцієнт який залежить від типу повітродувної машини (для ротаційної повітродувки А=800, а для поршневого компресора А=1800).

Утрати тиску повітря на розгін матеріалу, кПа,

(28)

(28)

де![]() –

швидкість повітря у кінці матеріалопроводу,

м/с,

–

швидкість повітря у кінці матеріалопроводу,

м/с,

(29)

(29)

кількість відводів і перемикачів

у мережі аерозольтранспорту;

![]() –

по-чаткова швидкість повітря у

матеріалопроводі, м/с. У розрахунках

аерозоль-транспорту можна прийняти

=7,5

м/с.

–

по-чаткова швидкість повітря у

матеріалопроводі, м/с. У розрахунках

аерозоль-транспорту можна прийняти

=7,5

м/с.

Далі визначають витрати повітря у матеріалопроводі аерозольтранспор-ту, м3/хв.,

(30)

(30)

де

![]() – годинна продуктивність лінії по

борошну, кг/г;

– годинна продуктивність лінії по

борошну, кг/г;

а звідси повні його витрати, м3/хв.,

![]() (31)

(31)

де

![]() –

коефіцієнт витоку повітря (для шнекових

живильників

=1,15,

а для роторних

=1,8).

–

коефіцієнт витоку повітря (для шнекових

живильників

=1,15,

а для роторних

=1,8).

Діаметр матеріалопроводу, м. :

(32)

(32)

Утрати тиску у аерокамері живильника:

(33)

(33)

де

![]() – діаметр аерокамери живильника, м.

– діаметр аерокамери живильника, м.

Розрахунковий тиск нагнітальника

![]() (34)

(34)

Необхідна потужність електродвигуна повітродувної машини, кВт:

(35)

(35)

де

![]() –

ККД повітродувної машини (для поршневих

компресорів,

=0,3...0,5,

а для ротаційних повітродувок малої

продуктивності

=0,2...0,26);

–

ККД повітродувної машини (для поршневих

компресорів,

=0,3...0,5,

а для ротаційних повітродувок малої

продуктивності

=0,2...0,26);

![]() –

ККД передачі (при наявності однієї

пасової передачі

=0,85,

а однієї муфти

=0,98).

–

ККД передачі (при наявності однієї

пасової передачі

=0,85,

а однієї муфти

=0,98).

Таблиця 3