- •Загальні відомості про машини і апарати

- •1.1. Основні вимоги до технологічного устаткування

- •1.2. Параметричні ряди технологічного устаткування

- •1.3. Класифікація та продуктивність технологічного устаткування лі- ній

- •1.4. Основи роботизації й автоматизації технологічного устаткування

- •Питання для самоконтролю:

- •Глава 2 Устаткування для приймання і підготовки основної і допоміжної сировини та напівфабрикатів

- •2.1. Устаткування для приймання, транспортування і зберігання сировини

- •Технічні характеристики живильників

- •2.2. Розрахунки установок для зберігання сировини

- •Технічні характеристики повітродувних машин

- •2.3. Схеми ділянок ліній та агрегатів для підготовки сипкої сировини

- •2.4. Машини для „валки” і змішування борошна

- •Технічні характеристики дозаторів і змішувачів – дозаторів борошна

- •2.5. Розрахунок дозаторів і борошнозмішувачів-дозаторів

- •2.6. Машини для просіювання сипкої сировини (борошна, какао-бо- бів, цукру)

- •2.7. Розрахунок просіювальних машин з барабанними і плоскими ситами

- •2.7.1. Продуктивність просіювальних машин

- •2.7.2 Розрахунок просіювальних машин з барабанними ситами

- •2.7.3. Розрахунок просіювальних машин з плоскими ситами

- •2.8. Пристрої для вилучення феромагнітних домішок

- •2.9. Апарати і установки для приготування розчинів, емульсій та інших видів сировини і напівфабрикатів

- •2.9.1. Солерозчинювачі

- •2.9.2. Установки для приготування заварки

- •2.9.3. Апарати і установки для приготування розчинів цукру, жиру і розмішування та активації пресованих дріжджів

- •2.9.4. Розрахунок апаратів і установок для приготування розчинів, емульсій та інших підсобних продуктів

- •Глава 3 Устаткування для дозування компонентів

- •3.1. Дозатори сипких компонентів

- •3.1.1. Дозатори неперервної дії

- •3.1.2. Дозатори періодичної дії

- •3.1.3. Точність дозаторів неперервної дії

- •3.1.4. Точність дозаторів періодичної дії

- •3.1.5. Розрахунок дозаторів

- •3.1.6. Умови експлуатації дозаторів сипких компонентів

- •3.2. Дозатори рідких і пластичних компонентів

- •3.2.1. Дозатори неперервної дії

- •3.2.2. Дозатори рідини періодичної дії

- •3.2.3. Розрахунок дозаторів

- •3.2.4 Умови експлуатації дозаторів рідких компонентів

3.1.3. Точність дозаторів неперервної дії

Показником

точності є похибка, яка характеризує

відхилення і–ї з

![]() відібраних доз

відібраних доз

![]() від номінального значення

від номінального значення

![]() їх маси, заданого за шкалою настройки

дозатора.

їх маси, заданого за шкалою настройки

дозатора.

Розрізняють

абсолютну

![]() і відносну

і відносну ,

(%) по-хибки.

,

(%) по-хибки.

Похибки

дозатора

![]() і

і

![]() містять:

містять:

систематичну похибку (рівень настройки), абсолютне значення якої

![]() ,

,

а відносне

,

(%),

,

(%),

де

![]() – середнє арифметичне значення маси

відібраних доз (

– середнє арифметичне значення маси

відібраних доз (![]() ),

),

;

;

випадкову похибку, абсолютне значення якої

![]() ,

,

а відносне

,

,

де

![]() – коефіцієнт, який визначає значення

гарантованого випадкового відхилення

з заданою довірчою імовірністю

– коефіцієнт, який визначає значення

гарантованого випадкового відхилення

з заданою довірчою імовірністю

![]() (для

(для

![]() ,

,

![]() );

);

–

середньоквадратичне відхилення похибок

дозування відносно систематичної

похибки.

–

середньоквадратичне відхилення похибок

дозування відносно систематичної

похибки.

Тоді абсолютна похибка

![]() (78)

(78)

а відносна

![]() (79)

(79)

3.1.4. Точність дозаторів періодичної дії

Згідно

з ГОСТ 18518-73, щоб оцінити точність вагових

дозаторів пе-ріодичної дії, використовують

відносні значення похибок

і

![]() ,

формули для визначення яких наведено

раніше.

,

формули для визначення яких наведено

раніше.

Виготовляють ваги таких класів точності: 0,05; 0,1; 0,2; 0,25; 0,4; 0,5; 1,0; 1,5; 2,0; 2,5; 4,0. Як було вже показано, вагові дозатори випускаються класів 1,0 – 2,0. Об’ємні дозатори мають точність нижчу, ніж вагові дозатори.

Крім точності, вагові дозатори характеризуються чутливістю, сталістю і постійністю показань.

Під

чутливістю розуміють відношення кутового

відхилення коромисла

![]() до маси вантажу

до маси вантажу![]() ,

який викликав це відхилення. Для

автоматичних ва-гів чутливість задовільна,

якщо вантаж

,

який викликав це відхилення. Для

автоматичних ва-гів чутливість задовільна,

якщо вантаж

![]() відхилить стрілку по-казника коромисла

на 5 мм.

відхилить стрілку по-казника коромисла

на 5 мм.

Сталість – це здатність вагів, які виведені зі стану рівноваги, повертатися у вихідне положення. Чим вища сталість вагів, тим нижча їх чутливість, а отже і точність, але тим швидше вони повертаються у положення рівноваги.

Постійність показів полягає у збігу результатів повторних зважувань. Чим кращий збіг результатів зважування, тим краща постійність і тим точніше пра-цюють ваги.

3.1.5. Розрахунок дозаторів

Технологічний розрахунок дозаторів неперервної дії полягає у визначенні продуктивності, а також конструктивних і кінематичних параметрів дозаторів.

Продуктивність роторних і шнекових дозаторів визначається за форму-лами (37) і (38).

Продуктивність стрічкових дозаторів визначають за формулою, кг/с:

![]() (80)

(80)

де

і

![]() – ширина і товщина шару сипкого продукту

на стрічці, м;

– ширина і товщина шару сипкого продукту

на стрічці, м;

– швидкість стрічки, м/с; – об’ємна маса сипкого продукту, кг/м3 (для бо-рошна =500...700 кг/м3, для цукру =800...850 кг/м3).

Продуктивність тарілчастого дозатора, кг/с:

![]() (81)

(81)

де

![]() – площа поперечного перерізу кільця

сипкого продукту, який зчи-щається

скребком, м2,

– площа поперечного перерізу кільця

сипкого продукту, який зчи-щається

скребком, м2,

![]() ;

;

![]() – кутова швидкість диска, с-1;

– кутова швидкість диска, с-1;

![]() – ра-діус центра ваги поперечного

перерізу кільця сипкого продукту, м,

– ра-діус центра ваги поперечного

перерізу кільця сипкого продукту, м,

,

,

де

![]() і

– зовнішній і внутрішній радіуси кільця

сипкого продукту;

і

– зовнішній і внутрішній радіуси кільця

сипкого продукту;

![]() – кут динамічного укосу сипкого продукту,

якщо

– кут динамічного укосу сипкого продукту,

якщо

![]() ;

;

–

гранична кутова швидкість, за якою

зберігається рівновага продукту на

диску;

–

гранична кутова швидкість, за якою

зберігається рівновага продукту на

диску;

![]() – висота щілини між телескопічним

патрубком і диском;

–

коефіцієнт тертя продукту по дискові.

– висота щілини між телескопічним

патрубком і диском;

–

коефіцієнт тертя продукту по дискові.

Після підстановки у (81) і перетворень, кг/с:

(82)

(82)

Продуктивність дозаторів періодичної дії, кг/с:

(83)

(83)

де

– кількість паралельних потоків, тобто

кількість доз, які видаються одночасно;

![]() –

маса дози, кг;

–

маса дози, кг;

![]() –

період робочого циклу дозато-

–

період робочого циклу дозато-

ра, с;

![]() і

і

![]() – тривалість заповнення, зважування і

видачі дози.

– тривалість заповнення, зважування і

видачі дози.

Таким чином, здобуто формули для визначення продуктивності дозаторів. Якщо який-небудь параметр дозатора або характеристика продукту невідомі, то їх або продуктивність дозатора можна визначити експериментально.

Силовий розрахунок дозаторів полягає у визначенні потужності необхідної для приводу їх робочих органів.

Потужність на валу роторного дозатора (рис. 24, а), Вт,

(84)

(84)

де

![]() – сила опору обертанню дозуючого

барабана, Н,

– сила опору обертанню дозуючого

барабана, Н,

![]() ; (85)

; (85)

![]() –

лінійна середня швидкість обертання

дозуючого ротора, м/с,

–

лінійна середня швидкість обертання

дозуючого ротора, м/с,

![]() (86)

(86)

де

– середня кутова швидкість обертання

ротора, рад/с;

![]() –

зовніш-ній радіус ротора, м;

–

зовніш-ній радіус ротора, м;

![]() –

опір продукту подрібненню, Н;

–

опір продукту подрібненню, Н;

![]() – ККД підшипни-ків.

– ККД підшипни-ків.

Сила тертя продукту по продуктові

![]() (87)

(87)

де

![]() – сила ваги продукту в зоні зсуву його

шарів, Н,

– сила ваги продукту в зоні зсуву його

шарів, Н,

(88)

(88)

д е

е

![]() і

і

![]() – коефіцієнт внутрішнього і зовнішнього

тертя продукту;

,

і

– висота, ширина і довжина приймального

бункера в зоні зсуву, м;

– коефіцієнт внутрішнього і зовнішнього

тертя продукту;

,

і

– висота, ширина і довжина приймального

бункера в зоні зсуву, м;

![]() –

коефіцієнт бокового розпору сипкого

продукту (для борошна

–

коефіцієнт бокового розпору сипкого

продукту (для борошна![]() ,

для цук-ру

,

для цук-ру![]() );

);![]() – гідравлічний радіус, який дорівнює

відношенню площі бункера в зоні зсуву

до його периметру, м.

– гідравлічний радіус, який дорівнює

відношенню площі бункера в зоні зсуву

до його периметру, м.

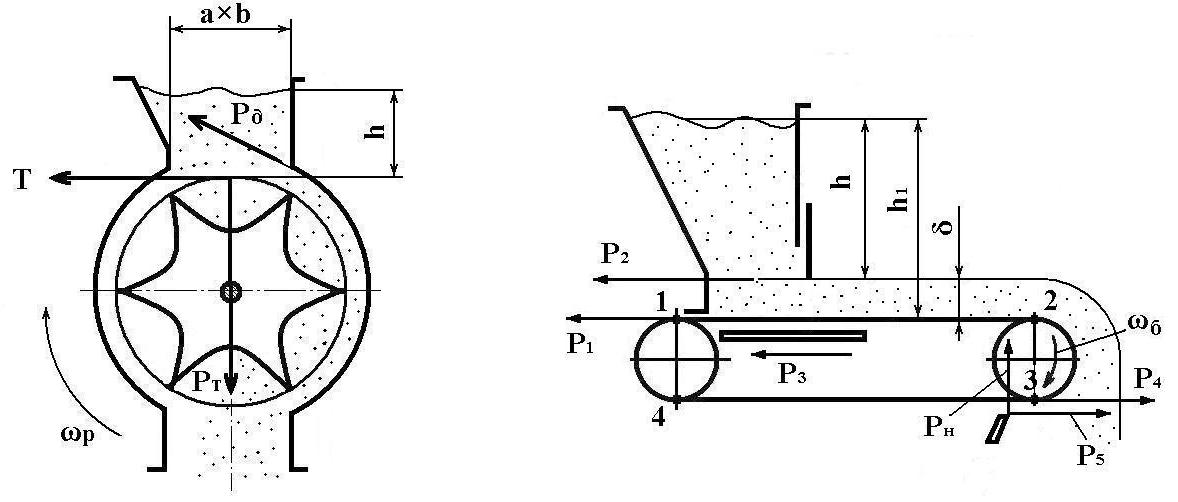

а) б)

Рис.24. Розрахункові схеми роторного і стрічкового дозаторів

Сила опору продукту подрібненню

залежить від розміру і міцності його

часток, тобто визначається їх

фізико-механічними властивостями. Тому

його потрібно визначати для кожного

продукту окремо. У літературі замість

сили

беруть відношення

![]() .

Тоді з урахуванням цього, а також виразів

(85), (87) і (88) одержимо:

.

Тоді з урахуванням цього, а також виразів

(85), (87) і (88) одержимо:

(89)

(89)

Якщо взяти

![]() ,

тоді із виразів (84), (86) і (89) після

перетворень знайдемо, що потужність на

валу ротора дозатора

,

тоді із виразів (84), (86) і (89) після

перетворень знайдемо, що потужність на

валу ротора дозатора

(90)

(90)

Потужність на валу дозуючого шнека можна визначити з емпіричної формули, яка зокрема має вигляд:

, (91)

, (91)

де

![]() – довжина шнека, м;

– довжина шнека, м;

![]() –

коефіцієнт опору рухові продукту в

жо-лобові шнека;

–

коефіцієнт опору рухові продукту в

жо-лобові шнека;

![]() –

кут нахилу шнека до горизонту.

–

кут нахилу шнека до горизонту.

Потужність на валу ведучого

барабана стрічкового дозатора визначається

з формули (84), але в ній швидкість

![]() дорівнює швидкості стрічки транспор-тера

і

дорівнює (рис. 24, б):

дорівнює швидкості стрічки транспор-тера

і

дорівнює (рис. 24, б):

![]() (92)

(92)

де

![]() – опір тертя у цапфах барабана і згинанню

стрічки, Н,

– опір тертя у цапфах барабана і згинанню

стрічки, Н,

; (93)

; (93)

![]() – сила внутрішнього тертя у

зоні зсуву шарів продукту, м,

– сила внутрішнього тертя у

зоні зсуву шарів продукту, м,

; (94)

; (94)

![]() – сила тертя між стрічкою і

підтримуючим щитком, Н,

– сила тертя між стрічкою і

підтримуючим щитком, Н,

, (95)

, (95)

де

![]() – коефіцієнти тертя в цапфах барабана

і між стрічкою і щитком;

– коефіцієнти тертя в цапфах барабана

і між стрічкою і щитком;

![]() – сила тертя скребка для очищення

стрічки від налиплого продукту по

стрічці, Н,

– сила тертя скребка для очищення

стрічки від налиплого продукту по

стрічці, Н,

![]() , (96)

, (96)

де

![]() – сила притискання скребка до стрічки,

Н;

– сила притискання скребка до стрічки,

Н;

![]() –

коефіцієнт тертя скребка по стрічці.

–

коефіцієнт тертя скребка по стрічці.

Силовий розрахунок тарілчастого (рис. 25) дозатора полягає у визначенні потужності на обертання тарілі, яка визначається з формули, Вт:

, (97)

, (97)

де

![]() – сила тертя сипкого продукту по тарілі,

Н;

– сила тертя сипкого продукту по тарілі,

Н;

![]() – лінійна швидкість тарілі у зоні

прикладення рівнодіючої сили тертя

,

м/с;

– лінійна швидкість тарілі у зоні

прикладення рівнодіючої сили тертя

,

м/с;

![]() – сила тертя сип-кого продукту по тарілі

при зніманні шару сипкого матеріалу

скребком, Н;

– сила тертя сип-кого продукту по тарілі

при зніманні шару сипкого матеріалу

скребком, Н;

![]() – швидкість обертання тарілі у зоні

прикладання рівнодіючої

,

м/с.

– швидкість обертання тарілі у зоні

прикладання рівнодіючої

,

м/с.

Сила тертя шару продукту у трубі по тарілі, Н,

, (98)

, (98)

де

![]() – радіус живильної труби доза-тора, м;

– радіус живильної труби доза-тора, м;

![]() – коефіцієнт тертя продукту по тарілі.

– коефіцієнт тертя продукту по тарілі.

Лінійна швидкість обертання

тарілі на радіусі

![]() прикладання сили

прикладання сили

![]() ,

(99)

,

(99)

де

– радіус прикладання рівно-діючої

![]() ,

м.

,

м.

Аналогічно сила , Н,

![]()

![]() (100)

(100)

де

![]() – радіус шару продукту на тарілі, м;

– радіус шару продукту на тарілі, м;

![]() – величина зазору між живильною трубою

і таріллю, м;

– величина зазору між живильною трубою

і таріллю, м;

![]() – кут, на якому від бувається зсув

продукту по тарілі, рад;

– кут, на якому від бувається зсув

продукту по тарілі, рад;

а швидкість, м/с,

.

(101)

.

(101)

З урахуванням (98), (99), і (101) із виразу (97) одержимо після перет-ворень, Вт:

![]() . (102)

. (102)

Як виходить з формул (84) –

(102) потужність, яка потрібна для обертання

робочих органів дозаторів, прямо

пропорційна розмірам робочих органів

(

,

,

,

та ін.), висоті шару сипкого матеріалу

(

,

![]() і

)

у живильному бункері і на робочому

органі, лінійній або кутовій швидкості

робочого органу і коефі-цієнтові тертя

сипкого матеріалу по тарілі.

і

)

у живильному бункері і на робочому

органі, лінійній або кутовій швидкості

робочого органу і коефі-цієнтові тертя

сипкого матеріалу по тарілі.