- •Введение

- •Охрана труда и техника безопасности

- •Студенту запрещается:

- •Литейное производство

- •3.1 Литье в песчаные формы.

- •Материалы и оснастка.

- •Основные технологические операции.

- •Литье по выплавляемым моделям.

- •Материалы и оснастка.

- •Основные технологические операции изготовления форм и отливок.

- •3.3 Литье под давлением.

- •Сварочное производство

- •4.1 Специализированные участки

- •4.2 Работы

- •Кузнечное производство

- •5.1 Маркировка стальных заготовок после их разрезки

- •Оборудование заготовительного участка

- •5.3 Резка заготовок

- •5.4 Нагрев заготовок перед ковкой

- •5.5 Ковка заготовок, операции ковки

- •5.6 Отжиг заготовок после ковки, загрузка и выгрузка заготовок

- •6. Термическое производство

- •6.1 Охлаждающие среды при закалке

- •6.2 Химико-термическая обработка

- •6.3 Оборудование термического цеха, приспособления, инструменты

- •7. Заключение

- •Список использованной литературы

5.6 Отжиг заготовок после ковки, загрузка и выгрузка заготовок

Отжиг заготовок производится в печи с выдвижным подом. Заготовки нагреваются до 900С. Термическая обработка делается с целью снятия напряжения, возникающего в стали при ковке и охлаждении; с целью выравнивания структуры металла; с целью придания стали такой твёрдости, при которой её легче обработать на станках; с целью улучшения механических свойств стали.

5.7

Листовая штамповка, оборудование,

хранение штампов рис.

2

рис.

2

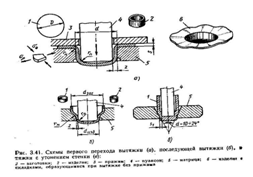

Штамповкой изменяют форму и размеры заготовки с помощью специализированных инструментов – штампов. Листовая штамповка – это метод изготовления плоских и объёмных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без. Может проводиться в холодном состоянии с нагревом. На листовой штамповке производится раскрой листового металла толщиной 0,1-3 мм, а также раскрой резины, картона, фибры, алюминия, меди и т.д. Оборудование: гильотиновые ножницы, пресса (40, 63, 100 и 400 т), приспособления к прессам – штампы, голтовочный барабан. В цехе имеется большое количество штампов, которые хранятся в штаблерах. Штаблер представляет собой металлическую конструкцию со встроенными ячейками.

6. Термическое производство

Участок термической обработки заготовок обеспечивает обработку всех заготовок металлургического производства (штамповки, кованые заготовки, отливки, отрезные заготовки) и снятие напряжений стальных сварных конструкций. Основные виды работ: отжиг, нормализация, закалка, отпуск весом до 200 кг и габаритами до 1000 мм. Участок оснащен как газовыми крупногабаритными печами, так и среднегабаритными электрическими. Последние внедрения электропечей чешской фирмы «LAC» обеспечили экономичные режимы и высокое качество обработки. Обрабатываемые материалы: • стали конструкционные 40Х, 38ХМЮА, ОХН1М, 12Х2НВФА и др; • титановые сплавы ВТ14, ВТ6, ВТ5. Участок термической обработки получистовых деталей и инструмента обеспечивает упрочнение основной номенклатуры мелкой и средней продукции. Участок оснащен соляными ваннами, печами фирмы «Накал»,«LAC», «Nabertherm» Обработка в соляных ваннах, а также в защитной атмосфере инертных газов (аргон) позволяет проводить термическую обработку чистовых деталей. Для ответственных деталей производится контроль механических свойств в ЦЗЛ.

Термическая обработка – совокупность операций теплового воздействия на металлы и сплавы с целью изменения их структуры и свойств в нужном направлнении. Основные виды термической обработки: отжиг, нормализация, закалка, отпуск, старение (искусственное).Тепловое воздействие может сочетаться с химическим (химико-термическая обработка). Разновидности термической обработки – обработка стали холодом, электротермическая обработки (ТВЧ).

Отжиг – это вид термической обработки стали, заключающийся в нагреве до определённой температуры, выдержки и медленном охлаждении. Цель – улучшение структуры и обрабатываемости, снятие внутренних напряжений и т.д. В результате отжига металлы и сплавы приобретают структуру, близкую к равновесной.

Отжиг вызывает разупрочнение металлов и сплавов, сопровождающееся повышением пластичности и снятием остаточных напряжений.

Нормализация – это вид термической обработки стали, заключающийся в нагреве выше линии GSE (по диаграмме Fe – C), выдержке и охлаждении на воздухе. Цель – придание металлу однородной мелкозернистой структуры для повышения пластичности и ударной вязкости.

При нормализации происходит полная фазовая перекристаллизация; последующее охлаждение на воздухе вызывает превращение аустенита в феррито-цементную смесь, однородную, имеющую мелкозернистое строение. Поэтому нормализацию применяют после литья и ковки – для устранения крупнозернистой структуры.

Закалка – это процесс термической обработки материалов, заключающийся в нагреве, выдержке и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при медленном охлаждении. Целью закалки является повышение прочности или получение высокой твёрдости стали за счёт получения неравновесных структур, в основном, мартенсита. Причём эти неравновесные структуры можно получить лишь при очень высоких скоростях охлаждения. Закаленная сталь находится в неравновесном структурном состоянии, не свойственном стали при нормальной температуре 20С. Структура стали – марсенит – имеет высокую твёрдость. Длительность выдержки при нагреве под закалку зависит от размеров изделий и массы садки (массы загружаемых в печь деталей).

Продолжительность выдержки для легированных сталей по сравнению с углеродистыми выше на 25-40%. После окончания выдержки в печи при температуре закалки сталь охлаждают в различных закалочных средах, обеспечивающих заданную скорость охлаждения.