- •1. Классификация процессов и аппаратов очистки газовых выбросов

- •3. Абсорбционная очистка газовых выбросов

- •4. Конструкции и принцип действия абсорберов

- •5. Отличительные особенности, принцип действия и основные характеристики аппаратов вида: насадочные абсорберы

- •6. Отличительные особенности, принципы действия и основные характеристики аппаратов типа тарельчатые абсорберы

- •7. Отличительные особенности, принципы действия и основные характеристики аппаратов вида: распыливающие абсорберы Введение

- •8. Адсорбционный метод очистки газов

- •10. Адсорберы периодического действия

- •12. Принцип конденсационной очистки

- •1) Стационарный метод

- •2) Нестационарный метод ( реверс-процесс)

- •15. Термическая обработка газовых выбросов

- •16. Установки термообезвреживания газовых выбросов

- •17. Оценка эффективности устройств для очистки газовых выбросов

16. Установки термообезвреживания газовых выбросов

Газы сжигают на установках с открытым факелом или в печах различных конструкций. Прямое сжигание осуществляют при 700…800°С с использованием газообразного или жидкого топлива. Для сжигания необходим избыток кислорода на 10…15% больше стехиометрического количества. Если теплоты сгорания углеводородов достаточно, чтобы теплота реакции превышала 1,9 МДж/м3, газы также сжигают в факеле. Чтобы пламя факела было некоптящим, добавляют воду в виде пара. В этом случае происходит реакция водяного пара с углеводородами, сопровождаемая образованием водорода и оксида углерода. Количество пара в зависимости от концентрации углеводородов колеблется от 0,05 до 0,33 кг/кг.

Если концентрация горючих газов мала и выделяющегося тепла недостаточно для реакции сгорания, то газы предварительно подогревают.

Термоокислительное обезвреживание концентрированных газов проводится в установках, которые обычно состоят из топочных и горелочных устройств с дымоходами для отвода продуктов сгорания и теплоутилизаторами.

Конструкция нейтрализатора должна обеспечивать нейтрализацию токсичного продукта. Для этого время пребывания его в нейтрализаторе составляет 0,1…1,0 с. Температура сжигания на 100…150оC превышает температуру самовоспламенения.

Конструкции топочных устройств для печей термообезвреживания можно разделить на камерные, циклонные, шахтные и барабанные. Наиболее распространены вертикальные и горизонтальные камерные, а также циклонные горизонтальные конструкции.

Камерная печь - для сжигания газообразных отходов.

В циклонных печах организуется вращательно-поступательное движение продуктов горения, что обеспечивает большее время пребывания обрабатываемых газов, чем в камерных печах таких же габаритов. Они могут быть прямоугольного или круглого сечения. Вертикальные прямоугольные конструкции имеют худшее заполнение объема топки дымовыми газами по сравнению с горизонтальными топками круглого сечения. В камерных топках возможно устройство дополнительных сводов, повышающих температуру в реакционной зоне, что невозможно выполнить в циклонных печах. В конечном счете конструкция и габариты топочного устройства выполняются такими, чтобы обеспечить требуемое время пребывания отбросных газов в зоне высоких температур.

Тип горелочного устройства для установок термообезвреживания и схему подвода отбросных газов выбирают в зависимости от их состава. Газовые выбросы с высоким содержанием кислорода, которые могут быть использованы в качестве дутьевого воздуха, выгоднее всего подавать в воздушные тракты дутьевых газогорелочных устройств. Богатые горючим газовые выбросы с низким содержанием (или отсутствием) кислорода можно подавать непосредственно в газовые и воздушные тракты дутьевых горелок.

Горелки инжекционного типа для этих целей практически непригодны из-за нестабильности состава выбросов. В то же время инжекционные горелки, работающие на топливном газе стабильного состава, находят применение в качестве пилотных (поддерживающих горение) устройств.

Высокая температура в зоне горения таких горелок обеспечивает термоокисление загрязнителя при колебаниях состава обрабатываемых газов.

Кроме того, они не требуют затрат электроэнергии на подачу воздуха для горения.

Одна из конструкций факельной горелки с паровыми дюзами показана на рис. 1, горелка для сжигания галогенсодержащих примесей представлена на рис. 2.

Из диффузионных горелок заслуживает внимания достаточно простаяконструкция, представляющая собой перфорированную трубу, установленную в потоке отбросных газов так, что газовые факелы, выходящие из отверстий, развиваются в ее аэродинамическом следе, за счет чего обеспечивается устойчивость газового факела при высоких значениях коэффициентов избытка воздуха. В результате через горелочное устройство удается пропустить большое количество отбросных газов при незначительном расходе топливного газа. Однако при больших избытках воздуха средняя температура газов становится ниже температуры самовоспламенения паров органических соединений, вследствие чего термоокислению будут подвержены лишь частицы, непосредственно соприкасавшиеся с факелом. В то же время такое устройство может быть эффективно использовано и при более высоких избытках воздуха, если на обезвреживание поступают горячие газовые выбросы.

Рис. 1. Факельная горелка с паровыми дюзами:

1 – дежурная горелка; 2 – воздушная труба; 3 – защитный козырек; 4 –корпус факельной горелки; 5 – паровая дюза; 6 – карман для термопары.

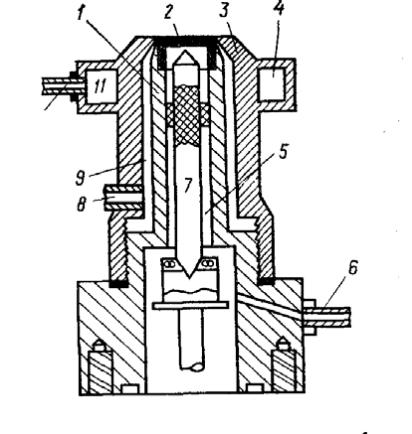

Рис. 2. Горелка для сжигания галогенсодержащих газов в атмосфере инертного газа:

1 – внутренний корпус горелки; 2 –отверстие для выхода газообразных отходов; 3 – внешний корпус горелки; 4 – отверстие для выхода инертного газа; 5 – канал для смесиинертного газа и газовых отходов; 6– ввод инертного газа; 7 – игла; 8 –ввод природного газа; 9 – кольцевое пространство для природного газа; ъ10 – штуцер для подачи инертного газа; 11 - кольцевое пространство для инертного газа.