- •1. Физ, хим, технич, механич св-ва металлов.

- •3. Диограмма состояние сплавов I-IV типов.

- •5. Технология термической об-ки стали.

- •7. Конструкционные, инструментальные стали и сплавы – классификация, маркировка, область применения.

- •Автоматные стали.

- •Износостойкая сталь

- •8. Чугуны – виды, свойства, маркировка, область применения.

- •9. Медь, алюминий, титан и сплавы на их основе – маркировки, св-ва, область применения.

- •10. Неметаллические материалы

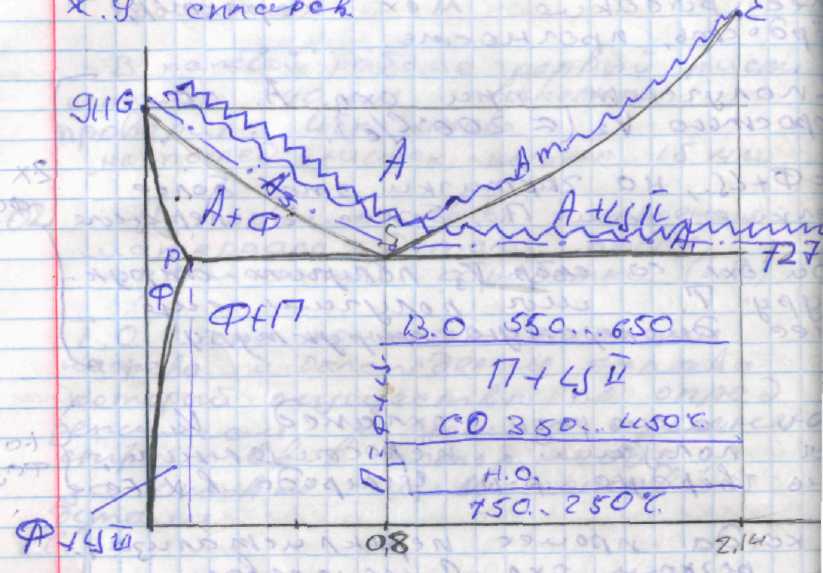

5. Технология термической об-ки стали.

ТО стали является наиболее характерным и хорошо изученным процессом, базирующимся на наличии в ней аллотропических превращений, происходящих при нагреве и охлаждении в области определенных критических температур.

Изменяя режим охлаждения нагретой до аустенитного состояния стали, можно в широком диапазоне изменять ее строение и, таким образом, получать различные комплексы механических и других свойств. На этом основаны такие наиболее часто применяемые виды термообработки, как отжиг, нормализация и закалка. Важным видом термообработки, выполняемым после закалки, является отпуск.

Отжиг. Он производится с целью умягчить сталь перед мех-кой обработкой и подготовить ее структуру к окончательной обработке, состоящей из закалки и отпуска.

При отжиге нагретая сталь охлаждается с очень малой скоростью (менее 100 °С/ч) в камере печи с отключенными источниками теплоты

Отжигу подвергаются имеющие неблагоприятную грубозернистую структуру литые заготовки, а также заготовки, прошедшие ковку, штамповку и другие виды обработки давлением, также нуждающиеся в исправлении структуры.

Нормализация.

Особенностями режима этого вида термообработки являются температура нагрева (на 30—50° выше линии GSЕ, см. рис. 5.6) и охлаждение на спокойном воздухе. Так как охлаждение на воздухе обеспечивает более высокую степень переохлаждения аустенита, структура стали получается более мелкозернистая.

Закалка предполагает такую термообработку, при которой сталь приобретает неравновесную структуру, что прежде всего выражается в повышении твердости стали. В связи с этим к закалке можно отнести термообработку на сорбит, тростит, бейнит и мартенсит. Степень неравновесности продуктов закалки с увеличением скорости охлаждения повышается и возрастает от сорбита к мартенситу.

Закалку на мартенсит принято считать истинной закалкой. Важнейшим преимуществом истинной закалки является возможность получения из мартенсита за счет последующего отпуска продуктов с такими ценными комплексами свойств, которые другими видами термообработки получить невозможно.

Закалка получила более широкое применение как предварительная обработка перед следующим за ней отпуском.

Отпуском называется операция нагрева закаленной стали для уменьшения имеющихся в ней остаточных напряжений и придания ей комплекса механических и других свойств, которые необходимы для долголетней эксплуатации изделия.

В зависимости от температуры нагрева существует три вида отпуска: низкотемпературный (низкий), среднетемпературный (средний) и высокотемпературный (высокий). Низкотемпературный (низкий) отпуск производится при 150—180 °С, а для легированных сталей — до 250 °С. Среднетемпературный (средний) отпуск производится при температуре от 350 до 450 °С (иногда до 470 °С). Высокотемпературный (высокий) отпуск осуществляется при 500—650 °С.

6. ХТО называют обработку, заключающуюся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя детали в необходимом направлении. При этом происходит поверхностное насыщение ме таллического материала соответствующим элементом (С, N. В, Аl, Сг, Si, Тl и др.) путем его диффузии в атомарном состоянии из внешней среды (твердой, газовой, паровой, жидкой) при высокой температуре.

Широкое применение ХТО в различных областях техники объясняется тем, что большинство деталей машин и механизмов работают в условиях износа, кавитации, циклических нагрузок, коррозии при криогенных или высоких температурах, при которых максимальные напряжения возникают в поверхностных слоях металла. ХТО металлов и сплавов повышает надежность и долговечность деталей машин.

Виды ХТО:

1) Цементация – насыщение углеродом. Чем>С, тем твердее и прочнее сталь. Цем-я позволяет осущить в дальнейшем пов-ую закалку, производиться при 920-950гр. Газовая цементация в среде, сод-й окиси углерода в прир газе. Глубина цем-го слоя 1,2мм. Выдерживается 10-12ч.

2) Азотирование – насыщение азотом. Азот, диф-я в сталь, даёт нитриды железа, а они износостойкие, твёрдые, корозийностойкие. В среде азотсодержащей слой 0,3-0,5мм.

3) Нитроцементация – насыщение углеродом и азотом, при 840-860гр.

4) Оксидирование – насыщение кислородом. Обр-я мелкодисперсные оксиды 600гр толщина до 1мм. Повышается коррозийная стойкость, износостойкость.

5) Барирование – насыщение бором. Даёт бариды – это очень ТВ. И износостойкие в-ва, поэтому барируются металлические коеструкции.

6) Алитирование – насыщение алюминием, 800гр. Идёт нас-е ал, повыш жаростойкость, ковкость, корозостойкость.