- •Классификация лит сплавов и требования к ним

- •2. Литейные чугуны

- •3. Литейные свойства сплавов и их роль в формировании качественных отливок.

- •4. Понятие о степени эвтектичности и углеродном эквиваленте чугунов.

- •5.Графит в чугуне

- •6. Графитизация чугуна.

- •7. Классификация гипотез о природе зародышей графита, определяющих формообразование графита.

- •9. Серый чугун с пластинчатым графитом

- •10. Легированные чугуны

- •11.Ковкий чугун

- •12.Особенности структуры и свойства синтетических чугунов.

- •13.Литейные стали и их классификация.

- •14.Углеродистая литейная сталь. Классификация, маркировка. Механические свойства, область применения.

- •15. Легированные конструкционные литейные стали

- •16.Хромоникелевые жаропрочные стали аустенитного класса.

- •17. Влияние легирующих элементов на св-ва алюмин-х сплавов

- •18.Металлургический процесс плавки чугуна в вагранке.

- •19. Влияние легирующих элементов на св-ва Mg сплавов

- •20. Получение чугуна дуплекс-процессом.

- •20. Получение чугуна дуплекс процессом.

- •21. Технология получения высокопрочного чугуна с шаровидным графитом

- •22.Шихтовые материалы при плавке стали

- •23. Алюминиевые сплавы

- •24. Литейные алюминиевые сплавы на основе Al-Si. Механические и литейные свойства, область применения.

- •25. Поршневые литейные алюминиевые сплавы.

- •26. Жаропрочные литейные алюминиевые сплавы.

- •27. Раскисление стали под белым шлаком.

- •28. Литейные магниевые сплавы на основе системы Mg-Zn-Zr. Механические и литейные свойства, области применения.

- •29. Литейные магниевые сплавы на основе системы Mg-Al-Zn.

- •30. Технология модифицирования алюминиевых сплавов.

- •31. Обессеривание стали.

- •32. Окислительный период при выплавке стали.

- •33. Плавка стали в эл. Дуговой печи. Основные стадии процесса.

- •34. Получение чугуна дуплекс-процессом.

- •35. Неадсорбционные методы рафинирования алюминиевых сплавов: ультразвуком, вакуумом.

- •36. Рафинирование магниевых сплавов.

- •37. Рафинирование алюминиевых сплавов флюсами.

- •38. Шихтовые материалы при плавке алюминиевых сплавов.

- •39. Рафинирование алюминиевых сплавов инертными газами.

- •40. Плавка магниевых сплавов. Особенности процесса.

- •41. Рафинирование алюминиевых сплавов хлористыми солями.

- •42. Окисление углерода при выплавке стали.

- •43. Расчет шихты при выплавке стали.

- •44. Расчет шихты при выплавке чугуна.

- •45. Шихтовые материалы при плавке магниевых сплавов.

- •46. Модифицирование магниевых сплавов перегревом.

- •47. Флюсы при плавке магниевых сплавов.

- •48. Особенности разливки магниевых сплавов и их защиты от окисления.

- •49. Модифицирование магниевых сплавов углерод содержащими добавками.

- •50. Плавка алюминиевых сплавов. Особенности процесса.

- •44. Расчет шихты при выплавке чугунов.

- •43. Расчет шихты при выплавке стали.

- •40. Плавка магниевых сплавов. Особенности процесса.

4. Понятие о степени эвтектичности и углеродном эквиваленте чугунов.

Чугун-сплав железа с др эл-ми, характеризующийся наличием эвтектического превращения.

Положение чугуна отн-но эвтектической точки опред-ся величиной углеродного эквивалента: CЭ = C + 0,33 % Si + 0,33 % Р + 0,4 % S– 0,03 % Mn

И степенью

эвтектичности:

![]()

В зависимости от величины СЭ и Sэвт чугун может быть доэвтектическим(СЭ ‹ 4,26, Sэвт ‹1), эвтектическим(СЭ =4,26, Sэвт =1) и заэвтектическим(СЭ › 4,26, Sэвт ›1).

5.Графит в чугуне

Углерод может присутствовать в железоуглеродистых сплавах в 2х формах – в форме карбида железа (цементита) или в форме свободного углерода (графита). Величина, форма и распределение включений графита в очень сильной степени влияют на прочность чугуна. Чем больше в чугуне графита, тем ниже механические свойства чугуна

Серый чугун можно рассматривать как структуру, которая состоит из металлической основы с графитными включениями. Свойства чугуна зависят от свойств металлической основы и характера графитных включений.

Металлическая основа может быть: перлитной, когда 0,8 % С находится в виде цементита, а остальной углерод в виде графита; феррито-перлитной, когда количество углерода в виде цементита менее 0,8 % С; ферритной, когда углерод находится практически в виде графита.

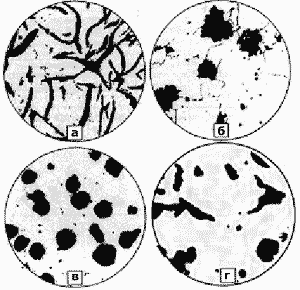

В зав-ти от формы графитных включений серые чугуны классиф-ся на: чугун с пластинчатым графитом-а; чугун с хлопьевидным графитом (ковкий чугун)-б;чугун с шаровидным графитом (высокопрочный чугун)-в; чугун с вермикулярным графитом-г.Ниже на рисунке представлены различные формы графита в чугуне:

6. Графитизация чугуна.

Графитообразование является важной составной частью процесса формирования структуры чугунов. В зависимости от температурных и фазовых условий образования графита в чугуне структурно различают:

1) первичный графит, образующийся в процессе кристаллизации из жидкого состояния выше температуры ta;

2) эвтектический графит, образующийся при эвтектической кристаллизации;

3) вторичный графит, образующийся в процессе охлаждения или изотермической выдержки чугуна в твердом состоянии.

Основная проблема теории графитообразования заключается в выяснении причин и кинетических особенностей образования графита той или иной формы в процессе кристаллизации из расплава или при распаде цементита.

Первичный графит кристаллизуется в заэвтектических чугунах в жидкой фазе без каких-либо помех со стороны других фаз. Свободный рост выделений определяет многообразие форм первичного графита: пластинчатая (розеточная), завихренная компактная, шаровидная (глобулярная, сферолитная). Зародышами графита могут служить тугоплавкие неметаллические включения, удовлетворяющие принципу структурного и размерного соответствия (модификаторы I рода). К ним относятся некоторые окислы, сульфиды и нитриды.

На формирование первичного графита эффективно влияют поверхностно-активные добавки (модификаторы II рода), изменяющие межфазное поверхностное натяжение и выравнивающие скорость роста кристаллов графита в различных направлениях.

Эвтектический графит растет также в форме розеток или сферокристаллов. В доэвтектическом чугуне размер эвтектических колоний определяется размером междендритных ячеек первичного аустенита. При медленном охлаждении ответвления графитовой розетки далеко врастают в аустенит; розетка приобретает грубую крабовидную форму. Ускоренное охлаждение приводит к интенсивному расщеплению и разветвлению графитного скелета эвтектической колонии (при кристаллизации аустенито-графитной эвтектики ведущей фазой является графит). Внутри колонии образуется множество графитовых включений гнездообразной формы (Гф4), а сами колонии приобретают шаровидную форму. При дальнейшем увеличении скорости охлаждения внутри эвтектических колоний образуются дендриты аустенита, а дисперсные графитовые включения в виде отдельных точек или завихренных пластинок располагаются в междуосных пространствах. Такой графит называют междендритным.

Вторичный графит образуется вследствие уменьшения растворимости углерода в аустените, при эвтектоидном распаде аустенита, а также при распаде цементита. Формирование новых графитных выделений происходит на уже имеющихся выделениях, а также на поверхностях микротрещин и микропор, в местах скопления дислокаций и других дефектов кристаллического строения. При отсутствии в чугуне готовых пластинчатых включений вторичный графит образует компактные хлопьевидные включения.

8. Высоколегир.чугуны. Классиф-я. Хромистые, кремнистые, алюминиевые, никелевые, марганцевые чугугны. Мех.и технологические св-ва. Области их применения.

По условиям эксплуатации чугуны должны обладать не только определенной прочностью, но и рядом специальных свойств: жаростойкостью, жаропрочностью, износостойкостью, коррозионной стойкостью и др. Эти свойства обеспечиваются легированием одним или несколькими элементами. По составу чугунам присваиваются названия именно по легирующему элементу: хромистые, никелевые, кремниевые, алюминиевые, марганцевые, ванадиевые.

Хромистые чугуны предназначены для изготовления жаростойких, коррозионно-стойких и износостойких отливок. Содержание хрома в жаростойких чугунах колеблется от 1,0 до 32 % (чугуны ЖЧХ1 ...ЖЧХ30). Предельная рабочая температура для хромистых чугунов с содержанием 13... 16% Сг составляет 900"С, для чугунов с 20...30% Сг — 1200°С. Хромистые чугуны ЧХ34 обладают высокой коррозионной стойкостью в растворах различных солей и кислот. Износостойкость хромистых чугунов повышается дополнительным легированием никелем, титаном, молибденом (ИЧХ2Н4, ИЧХЗТД, ИЧХ15М2). Хромистые чугуны имеют большую линейную (2,0...2,5%) и объемную (до 7%) усадку, склонны к горячим и холодным трещинам.

Никелевые чугуны с 0,5... 1,5 % Ni имеют перлито-цементитную матрицу, относятся к конструкционным материалам и используются для изготовления деталей, работающих в условиях изнашивания в агрессивной газовой среде: поршневые кольца (ЧНХТ, ЧН1ХД), цилиндры тепловозных и судовых двигателей, зубчатые колеса (ЧН2Х). Литейные свойства никелевых чугунов с высоким содержанием никеля такие же, как и высоколегированных сталей: высокая склонность к усадочным дефектам, к горячим и холодным трещинам, к образованию плен и неметаллических включений.

В марганцевых чугунах, содержащих 5... 6 % Мп, при обычных скоростях охлаждения структура формируется мартенситной, при 9... 10 % Мп структура состоит преимущественно из аустени-та и карбидов, графит в них может быть пластинчатый и шаровидный. Марганцевые чугуны применяются, главным образом, как антифрикционные и немагнитные материалы. Марганцевый аусте-нит склонен к наклепу, по сравнению с никелевым хуже обрабатывается, поэтому припуски на обработку должны быть минимальными. Марганцевые чугуны имеют также низкие литейные свойства.

Алюминиевые чугуны используются главным образом как жаростойкий и износостойкий материал. Низколегированные чугуны с содержанием около 1 % А1 имеют перлито-ферритную матрицу с включениями шаровидного графита (ЧЮХШ). Среднелегированные чугуны содержат 5...9% А1, имеют ферритную матрицу с растворенным алюминием и включениями перлита, графита и карбида железа. Высоколегированные алюминиевые чугуны содержат 20...30 % А1 (ЖЧЮ22Ш - чугаль; ЖЧЮ30 - пиро-фераль), имеют ферритную матрицу с включениями графита и карбидов. Для чугаля характерна высокая стойкость против растворения в расплавах алюминия, пирофераль имеет высокую износостойкость. Предельная рабочая температура этих сплавов 1100 °С. Алюминиевые чугуны имеют низкие литейные свойства.

Кремниевые чугуны являются окалино- и коррозионно-стойкими. При содержании 5...6% Si (ЖЧС5) они в литом состоянии имеют ферритную матрицу и называются «силалом». При переходе к шаровидному графиту (ЖЧС5Ш) названные выше свойства повышаются как в воздушной среде, так и в среде генераторного газа.