- •Технология машиностроения

- •Введение. Основные понятия и определения.

- •1. Введение. Этапы в развитии технологии машиностроения.

- •Цель и задачи курса.

- •3. Особенности технологии машиностроения.

- •4. Основные понятия и определения.

- •5. Структура технологического процесса механической обработки.

- •6. Типы машиностроительных производств.

- •Техническое нормирование.

- •Штучное время и его состав.

- •Основы проектирования тп мо дет. Маш.

- •Отработка конструкции детали на точность. Экономически достижимая точность обработки.

- •Физико-механические свойства.

- •Эксплуатационные свойства деталей машин.

- •Способы упрочнения ппд.

- •Заготовки деталей машин. Особенности технологии пищевого машиностроения.

- •Классификация заготовок.

- •Предварительная обработка заготовок.

- •Экономическое основание выбора заготовки .

- •Припуски на обработку. Понятие о припусках и методы их определения.

- •Экономическое значение правильного расчёта (выбора)припусков.

- •Структура припуска

- •Методика определения режимов резания.

- •Технологические методы снижения себестоимости изделий.

- •Базирование. Понятия о базах.

- •Выбор баз. Принцип постоянства и принцип совмещения баз.

- •Определение погрешностей при не совмещении баз.

- •Основные схемы базирования

- •Полное и неполное базирование

- •Типовые случаи базирования.

- •Определение погрешности базирования.

- •Станочные приспособления. Классификация приспособлений.

- •Схемы установки заготовок и установочные элементы приспособлений.

- •Детали для направления инструмента.

- •Расчёт сил зажима

- •Технология изготовления корпусных деталей .

- •Служебное назначение и классификация

- •Технические условия и нормы точности

- •Материалы и способы получения заготовок

- •Технологически маршруты обработки цельных и разъемных корпусов

- •Способы обработки плоских поверхностей и основных отверстий.

- •Способы обработки основных отверстий

- •Технический контроль

- •Технология изготовления валов

- •Служебное назначение и классификация

- •Технические условия и нормы точности.

- •Материалы для валов.

- •Способы получения заготовок.

- •Предварительная обработка заготовок валов.

- •Технологический маршрут обработки гладких валов

- •Технологический маршрут обработки ступенчатых валов

- •Оборудование для производства валов

- •Контроль валов

- •Особенности обработки кулачковых, эксцентриковых и коленчатых валов.

- •Обработка деталей типа дисков, барабанов, шкивов, маховиков, муфт.

- •Материал, способы получения заготовок.

- •Маршрут обработки

- •Особенности изготовления решёток измельчителей мяса

- •Технические условия на обработку.

- •Заготовки для решеток

- •Технология изготовления решеток из поковки следующая (по данным гп3-1).

- •Обработка кулачков

- •Технические условия

- •Технологический маршрут (на примере дискового пазового кулачка тестоделительной машины а2- хтн)

- •Технология изготовления втулок и вкладышей подшипников

- •Технические условия

- •Материал

- •Заготовки

- •Технологический маршрут обработки втулок

- •Технология изготовления деталей зубчатых передач. Служебное назначение. Классификация.

- •Технические условия на изготовление и нормы точности

- •Материалы зубчатых колёс

- •Способы получения заготовок

- •Особенности технологического маршрута обработки зубчатых колёс

- •Технологический маршрут обработки цилиндрических зубчатых колёс

- •Технический маршрут обработки конических зубчатых колес

- •Технологический маршрут обработки червячных колес.

- •Технологический маршрут изготовления цельных червяков (класса выл) при нrс витков 32..38 и насадочных червяков (класса втулка).

- •Обработка шнеков.

- •Обработка шнеков с отлитыми витками (шнек разливочно – укпорочного автомата Бр а9 жил)

- •Техпроцесс изготовления шнека с фрезеруемыми витками

- •Сварные шнеки (большой высоты витки)

- •Основы технологии сборки оборудования пищевой промышленности

- •Виды работ при сборке

- •Методы сборки

- •Виды сборки

- •Способы сборки

Технический контроль

Заключается в проверке:

прямолинейности и взаимного расположения плоских поверхностей

правильности геометрических форм основных отверстий и их соосности

взаимной параллельности осей основных отверстий и расстояний между ними

перпендикулярности торцовых поверхностей к осям отверстий

Для изменения диаметров отверстий применяют как универсальные измерительные средства, так и различные калибры – пробки. Универсальные – нутромеры, специализированные штангенциркули и т.д. Простым и надежным средством являются предельные калибры с проходной и непроходной сторонами.

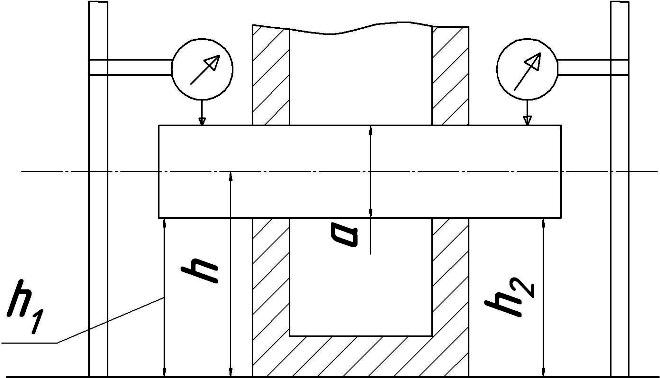

Схемы контроля погрешностей во взаимном расположении поверхностей

контрольная

оправка

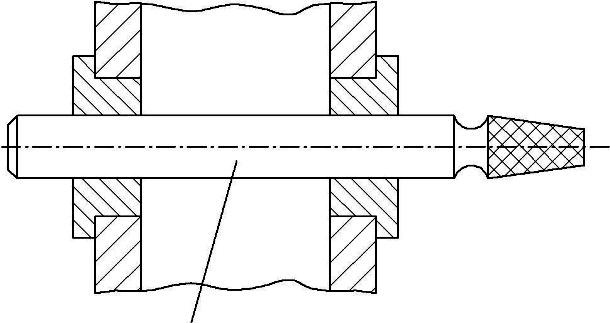

Проверка соосности

Проверка параллельности оси базовой плоскости.

Лекция 10.

С86…108 А.1.

278…279 Б1

Технология изготовления валов

Служебное назначение и классификация

В конструкциях машин и механизмов основными деталями для передачи крутящего момента являются валы. В процессе работы валы испытывают сложные деформации : кручение, изгиб, растяжение, сжатие. Поэтому, чтобы обеспечить нормальную работу деталей, передающих движение на вал, и узла в целом, к валам предъявляются высокие требования жесткости. Это самые распространенные в конфигурационном отношении детали, однако, по технологическому признаку их можно привести к трем исходным формам:

гладкие

ступенчатые полные

фланцевые сплошные

По форме геометрической оси:

- прямые

- коленчатые

- кривошипные

- кулачковые

Валы,

длинна которых не превышает 12-кратной

величины диаметра ( )

считают жесткими, при

)

считают жесткими, при

валы относят к нежестким деталям и

обрабатывают с помощью ……………………………..

валы относят к нежестким деталям и

обрабатывают с помощью ……………………………..

Для того, чтобы вал мог выполнить служебное назначение он должен отвечать определенным требованиями. Эти требования сформулированы практикой и регламентированы ТХ и НТ.

Технические условия и нормы точности.

Диаметральные размеры шлифовальных посадочных шеек выдерживаются по 7…9 квалитету точности, иногда по 5…6

Овальность и конусность цилиндрических гладких валов и цилиндрических шеек ступенчатых валов должны находится в пределах 0,25…0,5 допуска на диаметральные размеры.

Биение посадочных шеек относительно базирующих не должно превышать 10…30мкм

Отклонение от параллельности шпоночных канавок или шлиц оси вала не превышают 0,1 мкм на 1мм длины.

Допуски на длину ступеней 0,05…0,2мм

Шероховатость поверхности посадочных шеек находится в пределах 7…10 класса (1,25Rа …0,16)

Неперпендикулярность буртиков – 0,20мм на 100мм рад

Основные технологические задачи:

1.получить наружную поверхность вращения с требуемой точностью

2. Если вал полый и имеет внутренние посадочные шейки, то они должны быть концентричны наружной посадочной поверхности.

3.выполнить шпоночные канавки и шлицы, параллельными оси вала

4. получить резьбы, соосные с внутренними или наружными цилиндрическими отверстиями.