- •Технология машиностроения

- •Введение. Основные понятия и определения.

- •1. Введение. Этапы в развитии технологии машиностроения.

- •Цель и задачи курса.

- •3. Особенности технологии машиностроения.

- •4. Основные понятия и определения.

- •5. Структура технологического процесса механической обработки.

- •6. Типы машиностроительных производств.

- •Техническое нормирование.

- •Штучное время и его состав.

- •Основы проектирования тп мо дет. Маш.

- •Отработка конструкции детали на точность. Экономически достижимая точность обработки.

- •Физико-механические свойства.

- •Эксплуатационные свойства деталей машин.

- •Способы упрочнения ппд.

- •Заготовки деталей машин. Особенности технологии пищевого машиностроения.

- •Классификация заготовок.

- •Предварительная обработка заготовок.

- •Экономическое основание выбора заготовки .

- •Припуски на обработку. Понятие о припусках и методы их определения.

- •Экономическое значение правильного расчёта (выбора)припусков.

- •Структура припуска

- •Методика определения режимов резания.

- •Технологические методы снижения себестоимости изделий.

- •Базирование. Понятия о базах.

- •Выбор баз. Принцип постоянства и принцип совмещения баз.

- •Определение погрешностей при не совмещении баз.

- •Основные схемы базирования

- •Полное и неполное базирование

- •Типовые случаи базирования.

- •Определение погрешности базирования.

- •Станочные приспособления. Классификация приспособлений.

- •Схемы установки заготовок и установочные элементы приспособлений.

- •Детали для направления инструмента.

- •Расчёт сил зажима

- •Технология изготовления корпусных деталей .

- •Служебное назначение и классификация

- •Технические условия и нормы точности

- •Материалы и способы получения заготовок

- •Технологически маршруты обработки цельных и разъемных корпусов

- •Способы обработки плоских поверхностей и основных отверстий.

- •Способы обработки основных отверстий

- •Технический контроль

- •Технология изготовления валов

- •Служебное назначение и классификация

- •Технические условия и нормы точности.

- •Материалы для валов.

- •Способы получения заготовок.

- •Предварительная обработка заготовок валов.

- •Технологический маршрут обработки гладких валов

- •Технологический маршрут обработки ступенчатых валов

- •Оборудование для производства валов

- •Контроль валов

- •Особенности обработки кулачковых, эксцентриковых и коленчатых валов.

- •Обработка деталей типа дисков, барабанов, шкивов, маховиков, муфт.

- •Материал, способы получения заготовок.

- •Маршрут обработки

- •Особенности изготовления решёток измельчителей мяса

- •Технические условия на обработку.

- •Заготовки для решеток

- •Технология изготовления решеток из поковки следующая (по данным гп3-1).

- •Обработка кулачков

- •Технические условия

- •Технологический маршрут (на примере дискового пазового кулачка тестоделительной машины а2- хтн)

- •Технология изготовления втулок и вкладышей подшипников

- •Технические условия

- •Материал

- •Заготовки

- •Технологический маршрут обработки втулок

- •Технология изготовления деталей зубчатых передач. Служебное назначение. Классификация.

- •Технические условия на изготовление и нормы точности

- •Материалы зубчатых колёс

- •Способы получения заготовок

- •Особенности технологического маршрута обработки зубчатых колёс

- •Технологический маршрут обработки цилиндрических зубчатых колёс

- •Технический маршрут обработки конических зубчатых колес

- •Технологический маршрут обработки червячных колес.

- •Технологический маршрут изготовления цельных червяков (класса выл) при нrс витков 32..38 и насадочных червяков (класса втулка).

- •Обработка шнеков.

- •Обработка шнеков с отлитыми витками (шнек разливочно – укпорочного автомата Бр а9 жил)

- •Техпроцесс изготовления шнека с фрезеруемыми витками

- •Сварные шнеки (большой высоты витки)

- •Основы технологии сборки оборудования пищевой промышленности

- •Виды работ при сборке

- •Методы сборки

- •Виды сборки

- •Способы сборки

Детали для направления инструмента.

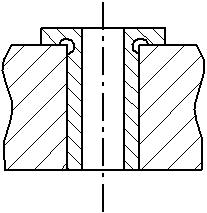

При сверлении, зенкеровании, растачивании отверстий применяют кондукторные втулки. Они обеспечивают направление инструмента и большую точность обработки.

Втулки бывают:

- постоянные (используют при обработке одним инструментом )

- сменные – применяют в приспособлениях при обработке большого количества деталей

- быстросменные с замком – применяют при обработке отверстий несколькими последовательно сменными инструментами.

Материал втулок сталь У10А , 9 ХС (закалка до НRС 62..64)или сталь 20Х с цементацией и закалкой до той же твёрдости. Срок службы 10…15 тысяч сверлений.

Закаленные устройства.

Требования:

простота, надёжность в работе и удобные в обслуживании.

закрепление и определение должно производиться с минимальной затратой сил и рабочего времени.

Применяют следующий тип элементарных зажимных устройств:

винтовые

эксцентриковые

рычажные

клиновые

В качестве силовых узлов применяют

- пневмоцилиндры

- пневмокамеры с другими элементами

- гидроцилиндры

- электроприводы.

В качестве центрирующих – зажимных устройств используют

- цанги

- оправки и патроны с тарельчатыми и гидропласмассовыми втулками

- мембранные патроны

Для непосредственного закрепления используют вакуумные, магнитные и электромагнитные патроны.

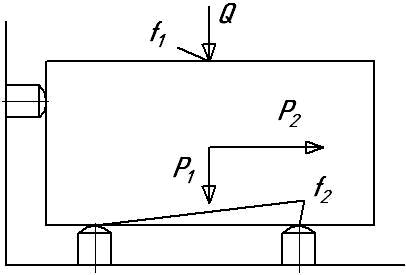

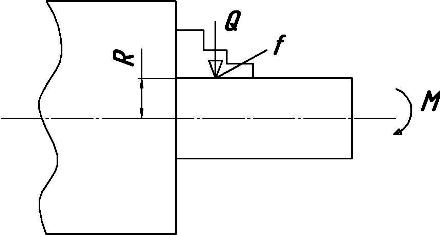

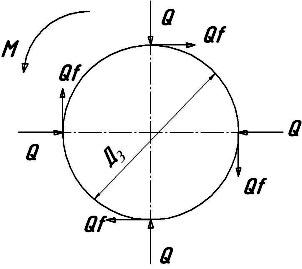

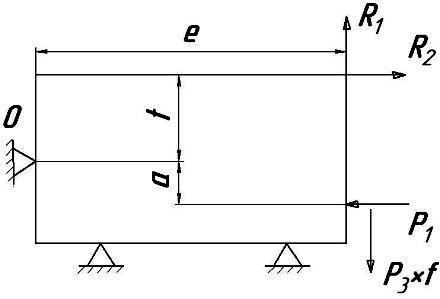

Расчёт сил зажима

А )

)

-

коэффициенты трения между заготовкой

и зажимными и установочными элементами

приспособлений.

-

коэффициенты трения между заготовкой

и зажимными и установочными элементами

приспособлений.

Введя

коэффициент запаса К 1

получим.

1

получим.

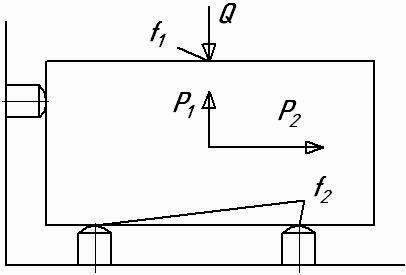

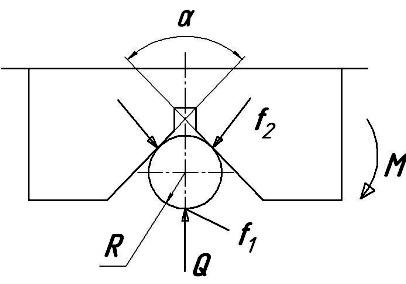

Б )

)

В) При закреплении заготовки в трёхкулачковом патроне силу зажима на одном кулачке находят по формуле.

Г )

)

Д )

Заготовка закреплена в

)

Заготовка закреплена в

самоцентрирующем зажимном

приспособлении

Е )

)

Лекция 9.

Технология изготовления корпусных деталей .

Служебное назначение и классификация

Корпусные детали являются базовыми деталями машин и служат для разрешения в них различных механизмов. Для корпусных деталей характерно наличие систем. Для корпусных деталей характерно наличие систем точно обработанных отверстий, координиророванных между собой и относительно базовых плоскостей. Конструкции корпусных деталей весьма разнообразны. Из всего их разнообразия можно выделить две основные разновидности:

корпусные детали призматического типа

корпусные детали фланцевого типа

Для первых характерно наличие развитых наружных поверхностей основных (т.е. служащих для установки опор) отверстий на нескольких осях. У деталей второго типа плоскости обычно являются торцовыми поверхностями основных отверстий с центрирующими выточками или буртами, предопределяющие их обработку точением.

Корпусные детали по условиям сборки часто выполняют разъемными в диаметральной плоскости основных отверстий (например: корпуса редукторов) или с отъемными крышками, где монтируют опоры валов. Корпусные детали, как правило, имеют много резьбовых отверстий.