- •Понятие о режимах резания при точении. Слесарный инструмент: назначение, конструктивные особенности, области применения

- •Введение

- •Понятия о режимах резания

- •1.1 Общие сведения о металлообрабатывающих станках и приспособлениях

- •1.1.1 Классификация металлообрабатывающих станков

- •1.1.2 Основные понятия в режимах резания

- •1.2 Организация и обслуживание рабочего места токаря

- •1.3 Технологический процесс токарной обработки

- •2. Слесарный инструмент

- •2.1 Виды слесарного инструмента

- •2.2 Оборудование слесарных мастерских

- •2.2.1 Инструменты для плоскостной разметки

- •Заключение

- •Библиографический список

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Омский государственный университет путей сообщения (ОмГУПС)

Кафедра «Технология транспортного машиностроения и ремонта подвижного состава»

Понятие о режимах резания при точении. Слесарный инструмент: назначение, конструктивные особенности, области применения

Тематический реферат

по дисциплине «Учебная практика»

Студент гр. 32 Е

Д.С. Кнапп

Руководитель –

старший преподаватель кафедры ТТМ и РПС

М.И. Бисерикан

Омск 2013

Реферат

УДК 621.436

Реферат содержит 21 страницу, 5 рисунков, 6 источников.

Режимы резания, глубина резания, скорость подачи, скорость резания, технологический процесс токарной обработки, слесарный инструмент.

Объектом исследования являются элементы режима резания при точении, а также слесарные инструменты, их разновидности и особенности.

Цель работы – изучить основные режимы резания при точении, а также слесарные инструменты, их назначение, характеристики и особенности применения.

Реферат выполнен в текстовом редакторе Microsoft Word 2013.

Содержание

Введение 5

1. Понятия о режимах резания 6

1.1 Общие сведения о металлообрабатывающих станках и приспособлениях 8

1.2 Организация и обслуживание рабочего места токаря 11

1.3 Технологический процесс токарной обработки 13

2. Слесарный инструмент 16

2.1 Виды слесарного инструмента 16

2.2 Оборудование слесарных мастерских 18

Заключение 21

Библиографический список 22

Введение

Режущий инструмент является одним из важнейших средств обеспечения производственного процесса в промышленности, где применяются технологии, связанные с обработкой материалов резанием. Режущий инструмент изготавливается в основном из дефицитных материалов, быстрорежущих сталей и твердых сплавов. В целях их экономии большинство режущих инструментов делается комбинированным: рабочая часть, осуществляющая процесс резания – из быстрорежущей стали или твердого сплава, а остальное – обычной конструкционной стали.

Для образования заднего угла на зубьях фасонного режущего инструмента используют операции затылования, присущие лишь инструментальному производству. К таким же специфичным относятся все заточные и доводочные операции. Маркировка режущего инструмента, в том числе мелкоразмерного инструмента и инструмента из твердых и сверхтвердых материалов, также имеет свои особенности.

Твердость и теплостойкость материала являются важнейшими факторами, обеспечивающими работоспособность режущего инструмента. Термические операции являются обязательными и наиболее ответственными в технологии производства режущего инструмента. Одной из важнейших характеристик качества является режущие свойства инструмента.

В данной работе рассмотрены основные режимы резания при точении, а также слесарные инструменты, их назначение, характеристики и особенности применения.

Понятия о режимах резания

Процесс резания металлов заключается в срезании с заготовки лишнего слоя в виде стружки с целью получения детали требуемой формы, размеров и классов чистоты обработанных поверхностей. Процесс резания характеризуется определенным режимом. К элементам режима резания относятся глубина резания, подача и скорость резания.

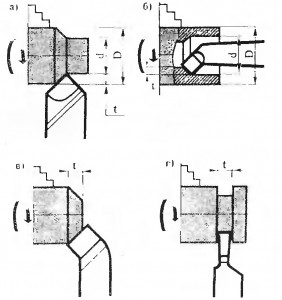

Глубина резания t − величина срезаемого слоя за один проход резца, измеряемая в направлении, перпендикулярном к обработанной поверхности. При наружном продольном точении глубина резания определяется как полу разность между диаметром заготовки (обрабатываемой поверхности) D и диаметром обработанной поверхности d (рисунок 1, а).

t=D-d/2, (1)

где D − диаметр заготовки, мм;

d – диаметр обработанной поверхности, мм.

а – обтачивание; б – растачивание; в – подрезание торца; г – отрезание

Рисунок 1 – Глубина резания при различных видах обработки

При растачивании (рисунок 1, б) глубина резания представляет собой полу разность между диаметром отверстия после обработки и диаметром отверстия до обработки (рисунок 1, в). При подрезании глубиной резания являемся величина срезаемого слоя, измеренная перпендикулярно к обработанному торцу (рис. 1), и при отрезании и прорезании глубина резания равна ширине канавки, образуемой резцом (рисунок 1, г).

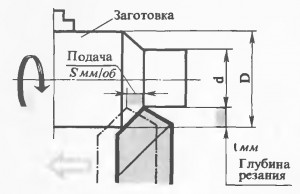

Подача (скорость подачи) − величина перемещения режущей кромки в направлении движения подачи за один оборот заготовки (х мм/об) (рисунок 2). При точении различают продольную подачу, направленную вдоль оси заготовки; поперечную подачу, направленную перпендикулярно оси заготовки; наклонную подачу под углом к оси заготовки (при обработке конической поверхности).

Скорость резания V − путь, пройденный наиболее отдаленной от оси вращения точкой поверхности резания относительно режущей кромки резца за единицу времени (м/мин). Скорость резания зависит от частоты вращения и диаметра обрабатываемой заготовки. Чем больше диаметр D заготовки, тем больше скорость резания при одной и той же частоте вращения, так как за один оборот заготовки (или за одну минуту) путь, пройденный точкой на поверхности резания (рисунок 3), будет больше пути, пройденного точкой Б (πD> πd).

Рисунок 2 – Элементы резания при наружном точении

Величину скорости резания можно определить по формуле:

v=πDn/1000, (2)

где π = 3,14;

D − наибольший диаметр поверхности резания, мм;

n – частота вращения заготовки (число оборотов в минуту).

Рисунок 3 – Данные для определения скорости резания при точении