- •Введение

- •1.Определение расчетных объемов работы

- •1.1 Выбор типа подвижного состава для перевозки сортовой

- •1.2 Определение технических норм загрузки подвижного состава

- •1.3 Разработка технологической схемы кмапр для проката

- •1.4 Определение расчетных суточных транспортных и грузовых

- •1.5 Выводы:

- •2 Разработка схемы кмапрр

- •2.1 Выбор типа склада, для хранения проката сортовой стали

- •2.2 Выбор типа механизма для переработки груза

- •2.3 Выбор грузозахватных устройств

- •2.4 Разработка вариантов схемы кмапрр

- •2.5 Выводы

- •3 Определение количества и параметров складов

- •3.1 Расчет параметров склада по допускаемым нагрузкам

- •3.2 Расчет параметров складов по элементарным площадкам

- •3.3 Выводы

- •4 Определение количества погрузочно-разгрузочных машин и механизмов

- •4.1 Определение производительности погрузочно-разгрузочных машин

- •4.2 Расчет количества машин и механизмов по условию обеспечения заданных объемов работы и выполнения ремонтов и технического обслуживания

- •4.3 Расчет количества подач-уборок вагонов на грузовой фронт

- •4.4 Расчет количества прм по условию обеспечения перерабатывающей способности грузового фронта

- •4.5 Расчет длины погрузочно-выгрузочных фронтов

- •4.6 Проверочные расчеты

- •4.8 Выводы

- •5 Выбор варианта схемы кмапрр

- •5.1 Расчет технико-экономических показателей вариантов схем кмапрр

- •5.1.1 Определение капитальных вложений по схемам кмапрр

- •5.1.2 Определение эксплуатационных расходов по вариантам кмапрр

- •5.1.3 Определение срока окупаемости и годовых приведенных затрат

- •5.2 Расчет натуральных показателей схем кмапрр

- •5.3 Выводы

- •6 Охрана труда и техника безопасности при производстве погрузочно-разгрузочных работ

- •Заключение

4.1 Определение производительности погрузочно-разгрузочных машин

Производительность является важнейшим показателем эффективности работы, при этом различают теоретическую, техническую и эксплуатационную производительность.

Теоретическая производительность – количество груза, которое может переработать ПРМ за единицу времени при непрерывной работе и номинальной загрузке.

Техническая производительность – количество груза, которое может переработать ПРМ за 1 час непрерывной работы с учетом фактической массы груза, перемещаемой механизмом.

Эксплуатационная производительность – количество перерабатываемого груза за единицу времени (за смену или за месяц). Учитывает фактическое использование машины по времени и грузоподъемности.

Техническая производительность определяется по формуле:

где

-масса

перемещаемого груза, для 1 пачки стали

-масса

перемещаемого груза, для 1 пачки стали

;

;

-

продолжительность цикла с учетом

совмещения операций.

-

продолжительность цикла с учетом

совмещения операций.

Для нахождения продолжительности цикла необходимо построить графики с учетом совмещенных операций для каждого ПРМ.

Величина времени, затрачиваемого на выполнение элементарных операций, рассчитывается с учётом скорости и расстояния перемещения ПРМ и его отдельных частей, которые выбираются из справочной литературы. Перечень выполняемых операций и время их выполнения представлены в таблице 4.1.

Таблица 4.1– Элементарные операции, входящие в технологический цикл, и время их выполнения

№ |

Выполняемая операция |

Время на выполнение операции, с |

|

КДКК-10 |

ДЭК-20 |

||

t1 |

Захват груза |

10 |

15 |

t2 |

Подъем груза |

9 |

6 |

Продолжение таблицы 4.1

№ |

Выполняемая операция |

Время на выполнение операции, с |

|

КДКК-10 |

ДЭК-20 |

||

t3 |

Передвижение крана с грузом/поворот стрелы |

10 |

20 |

t4 |

Перемещение тележки с грузом/опускание груза |

20 |

6 |

t5 |

Опускание груза/освобождение груза |

9 |

15 |

t6 |

Освобождение груза/поднятие гзу |

10 |

6 |

t7 |

Поднятие захвата без груза/поворот стрелы |

9 |

12 |

t8 |

Перемещение крана без груза/опускание стрелы |

10 |

66 |

t9 |

Перемещение тележки без груза/передвижение крана |

20 |

14 |

t10 |

Опускание захвата без груза/подъём стрелы |

9 |

66 |

t11 |

-/поворот стрелы |

- |

12 |

t12 |

-/опускание гзу |

- |

6 |

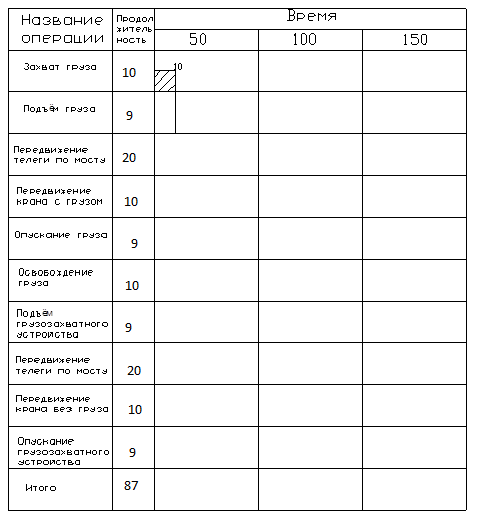

На основании полученных значений можно построить технологические графики цикла по перемещению груза для КДКК-10 и ДЭК-20 с совмещением операций. График перемещения груза КДКК-10 представлен на рисунке 4.1.

Рисунок 4.1 – Технологический график перемещения груза КДКК-10 с совмещением и без совмещения операций

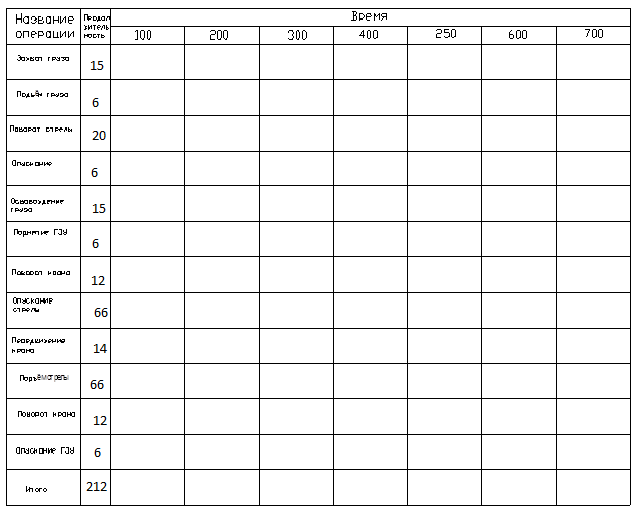

Технологический график переработки груза ДЭК-20 представлен на рисунке 4.2.

Рисунок 4.2 – Технологический график перемещения груза ДЭК-20 с совмещением и без совмещения операций

Далее определяются производительности по каждому варианту.

Эксплуатационная производительность определяется по формуле:

где

- коэффициент использования механизма

по времени в течение смены,

=0,7

- коэффициент использования механизма

по времени в течение смены,

=0,7

Часовая эксплуатационная производительность определяется по формуле:

Произведем расчет показателей для козлового крана КДКК-10:

Аналогичные расчеты проводятся для стрелового крана ДЭК-20:

Полученные значения эксплуатационной производительности сравниваются со значениями в источнике 9 задания на курсовой проект. Нормативные значения составляют: для козлового крана – 2073,6 т/см, для стрелового крана – 1065,6 т/см. Таким образом, полученные значения практически соответствуют нормативам, имеет место расхождение, которое имеет место в связи с возможным изменением времени цикла ПРМ.