Процессы формообразования холодным деформированием

Процессы холодного деформирования — наиболее прогрессивные методы изготовления заготовок и деталей. Высокая производительность труда с низкой себестоимостью изделия и высокий коэффициент использования металла с высокими прочностными свойствами способствует широкому применению процессов холодного деформирования в различных отраслях промышленности.

Применяемые для формообразования деталей холодным деформированием процессы можно разбить: на формование, объемное деформирование и деформирование поверхностных слоев.

Формование включает процессы, основанные на изменении формы поверхности заготовки без существенного перераспределения и перемещения металла. К ним относят:

а) гибку,

б) обтяжку,

в) вытяжку,

г) формовку,

д) выдавливание без утончения.

К объемному деформированию относят процессы, с помощью которых формообразование деталей осуществляется посредством перераспределения и заданного перемещения объема металла при значительных удельных давлениях инструмента на заготовку. Это:

а) выдавливание с утончением,

б) редуцирование,

в) объемная формовка, холодное прессование, осадка,

г) накатывание резьбы.

В особую группу выделяют отделочные и упрочняющие процессы, связанные с деформированием поверхностных слоев без существенного изменения формы и размеров заготовки, полученных в предыдущих операциях технологического процесса. К ним относят:

а) обкатывание, раскатывание роликами и шариками,

б) дорнование,

в) обжатие кромок,

г) обработку дробью.

1. Гибка

Гибка — процесс упруго-пластического изгиба листовой или профильной заготовки для формообразования деталей одинарной кривизны.

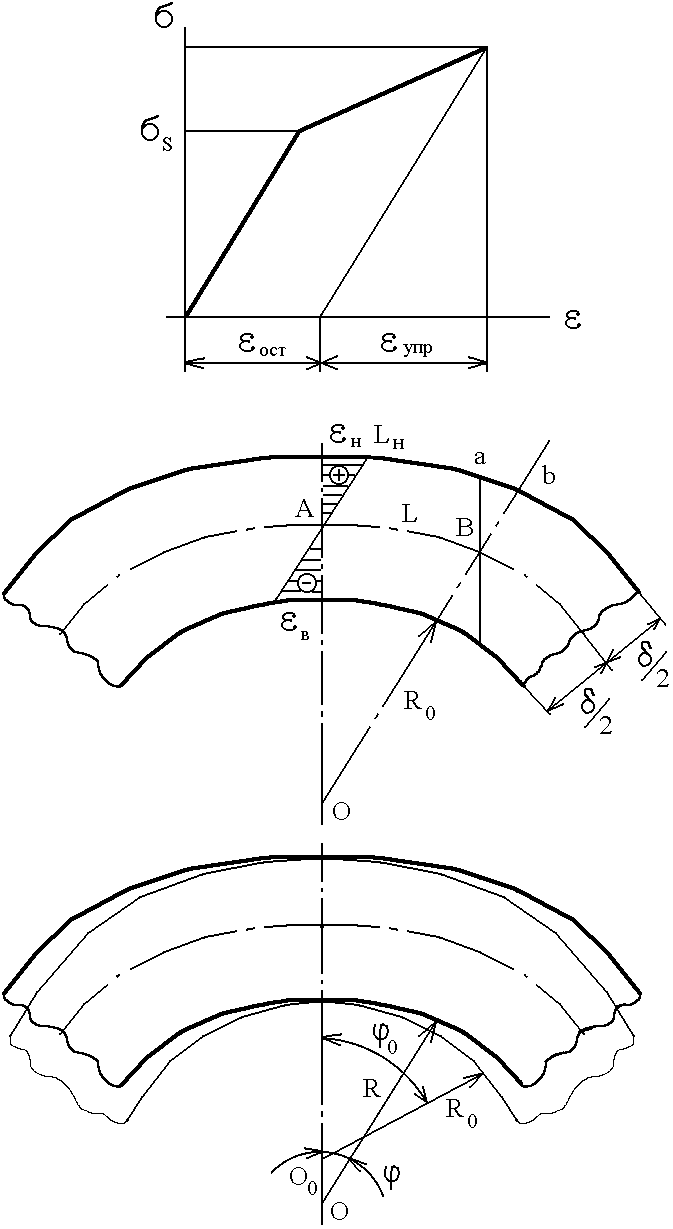

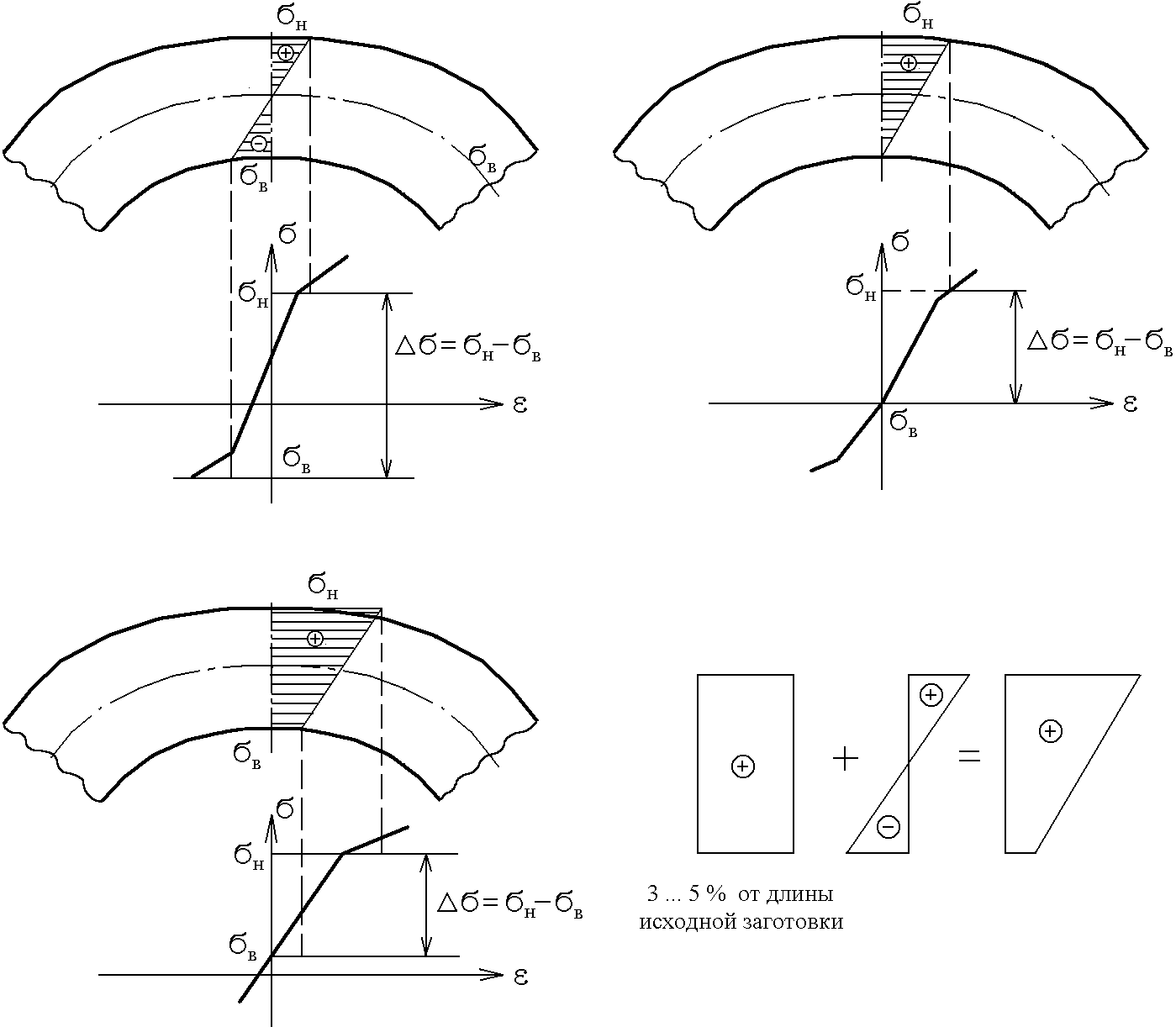

Под действием изгибающего усилия в материале заготовки возникают сначала упругие, а затем пластические деформации (рис. 1).

Наружные волокна заготовки растягиваются, а внутренние сжимаются. Нейтральный слой с некоторыми допущениями (для симметричных изделий) считают расположенным по середине толщины заготовки.

При этом относительную деформацию наружных и внутренних слоев заготовки определяют по выражению:

![]() .

.

Решая подобные треугольники АОВ и abB, получим:

или

Рис. 1. Гибка

.

.

Отношение

![]() =

=

![]() носит название относительного радиуса.

носит название относительного радиуса.

При величине < 2 теоретически и < 7 практически гибка алюминиевых и стальных сплавов невозможна, так как материал разрушается.

По закону Гука после снятия изгибающих нагрузок заготовка стремится распрямиться в результате исчезновения упругой составляющей деформации. Это явление в технологии называется пружинением.

В результате пружинения каждое сечение повернется на некоторый угол Δφ = φ0 – φ и радиус увеличится на величину ΔR = R – R0.

Величины Δφ и ΔR носят название параметров пружинения и рассчитываются по формулам М.Н. Горбунова:

![]() .

.

Из этих выражений следует, что факторами, определяющими величину пружинения, выступают R0 и Δσ = σн – σв и можно сделать практические выводы о способах повышения точности гибки или уменьшения пружинения.

Таких способов три:

а) применять при гибки подогрев, значительно улучшающий пластические свойства материала, но резко ухудшающий технико-экономические показатели процесса;

б) определить величину ΔR и гнуть с учетом этой величины на меньший радиус. Способ, хотя и применяется, не очень хорош, так как разброс прочностных характеристик в различных партиях плавки материала в пределах допуска на отклонение механических свойств не позволяет получить достаточной (стабильной) точности определения ΔR;

в) применять гибку с растяжением, уменьшая величину Δσ, а, следовательно, и пружинение — способ дает удовлетворительную точность и часто применяется на практике (рис. 2).

Рис.2. Гибка с растяжением

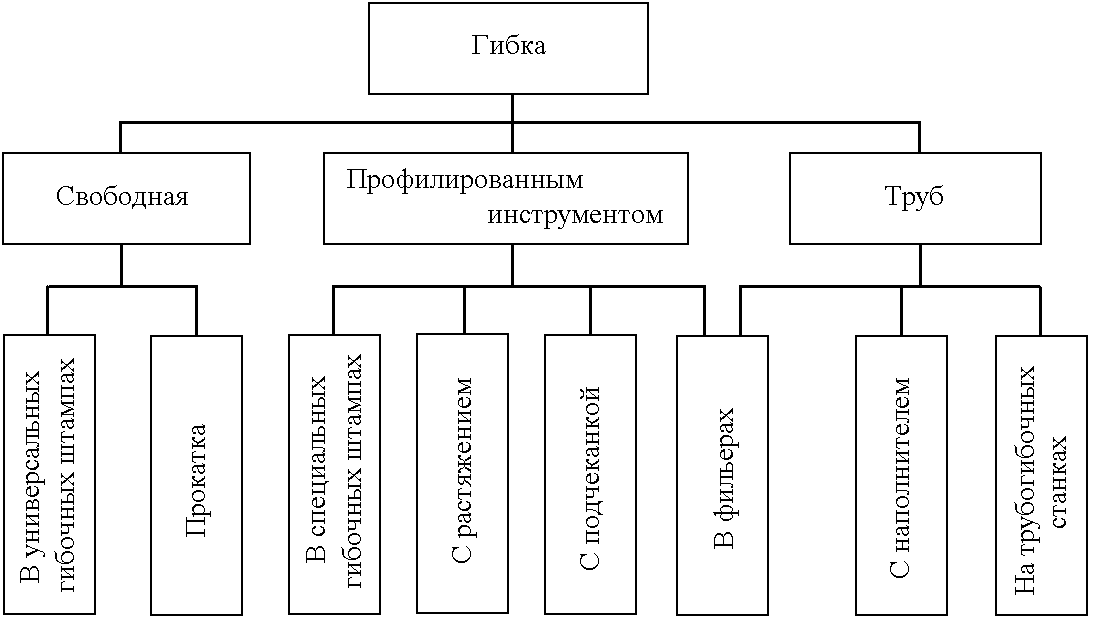

При ознакомлении со способами гибки и применяемым при гибке оборудованием для систематизации можно воспользоваться схемой (рис. 3).

Рис. 3. Классификация способов гибки

Выбор способа гибки зависит от формы деталей, размеров заготовки, марки материала, требований точности и экономических соображений.

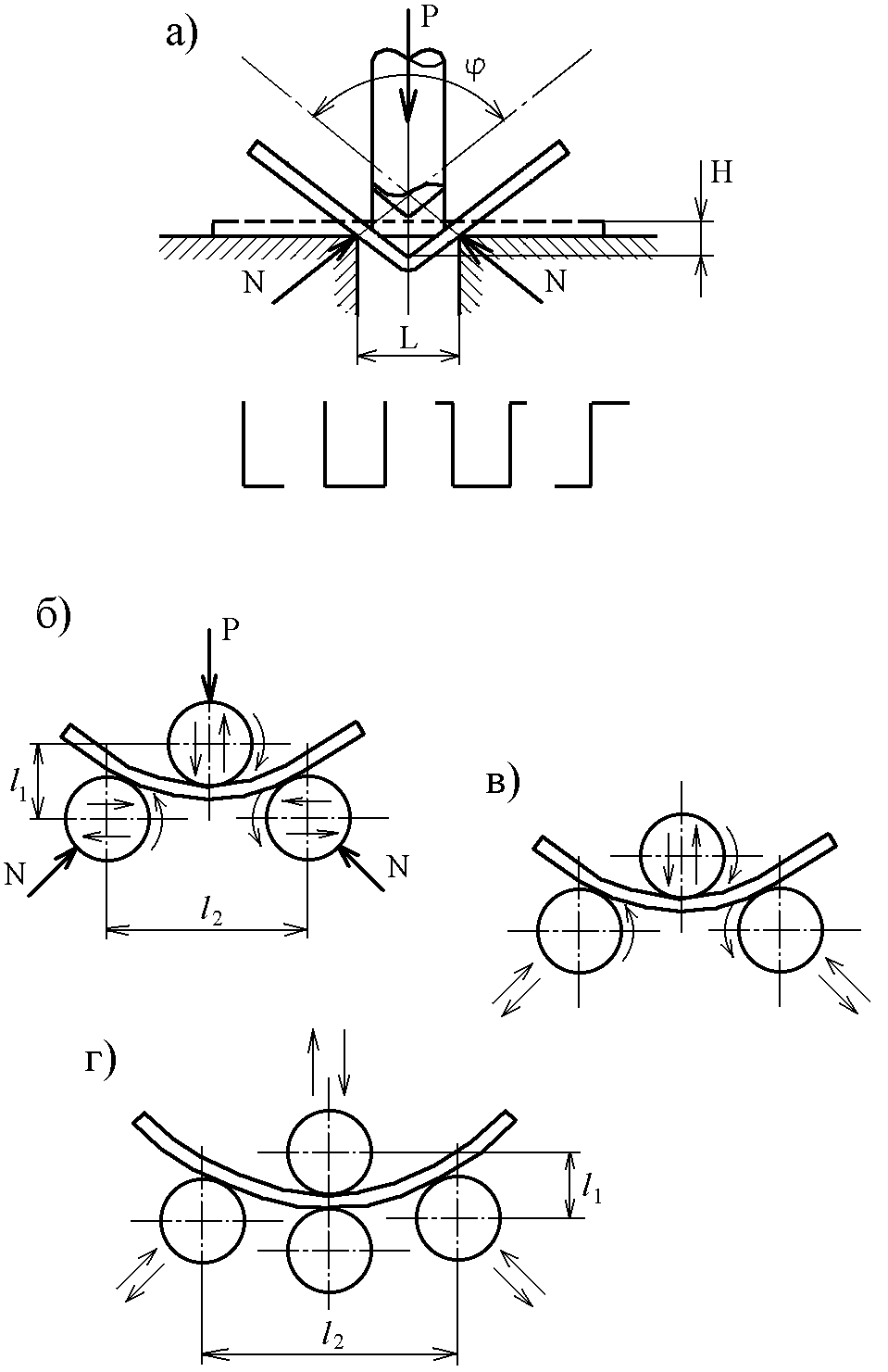

Гибка универсально-гибочным штампом применяется для изготовления из листового материала профилей различного сечения (рис. 4а).

При гибки мелких деталей универсально-гибочный штамп устанавливают на универсальный пресс, при гибки длинных профилей на специализированных прессах типа Н-135.

Процесс гибки прокаткой заключается в непрерывном изменении формы заготовки путем приложении к ней через вращающиеся валки требуемого усилия

Гибка прокаткой выполняется на станках трех или четырех валковой схемы (рис. 4 б, в, г).

По схеме «б» прокатывают цилиндрические и конические обшивки с небольшим углом изгиба. Кривизна регулируется изменением положения верхнего валка, а конусность (изменение кривизны по длине) – установкой

Рис.4. Способы гибки:

а) — в универсально-гибочном штампе, б), в), г) — гибка прокаткой

нижних валков под углом друг к другу.

По такой схеме работают трехвалковые и копировально-гибочные станки типа КГЛ-1 и КГЛ-2. При работе на трехвалковых станках регулирование положение верхнего валка осуществляется до начала гибки и в процессе гибки его положение не изменяется.

Копировально-гибочные станки КГЛ снабжены либо механическим (КГЛ-1), либо гидравлическим (КГЛ-2) копировальным устройством, позволяющим изменять положение валка в процессе прокатки.

По схеме «в» работают станки, у которых нижние валки опускаются под некоторым углом вниз. На таких станках можно изгибать обечайки с углом изгиба до 360º. По этой схеме работают станки моделей ГЛС-0,5К и ГЛС-2,5 (гибочно-листовые станки).

По четырехвалковой схеме «г» работают станки типа ГЛС-12. Станок — комбинированный и может работать как гибочный пресс при гибке обычным методом и как прокатный валковый станок.