- •Введение

- •Анализ существующих систем и устройств

- •Обоснование выбора схемы, устройства, принципов функционирования

- •Разработка и описание функциональных и принципиальных схем, конструктивных решений основных элементов

- •4. Расчет основных| показателей| технической| эффективности

- •5. Расчет тепловой изоляции холодильного шкафа

- •Список литературы

Розрахунок холодильної шафи для системи енергозабезпечення холодом підприємств громадського харчування

Вихідні дані:

Холодопродуктивність Q0 = 700ккал/год, корисний об’єм V=0,6м³, максимальне завантаження продуктами m=125кг.

Введение

Тысячелетиями человечество удовлетворяло потребности в холоде за счет естественного охлаждения, используя лед и снег. Только в 80-х годах XIX века сформировались основы современных методов получения искусственного холода. Дальше холодильное дело развивалось стремительно. Меньше чем за сто лет создано огромное количество разновидностей холодильных установок. Только основных физических явлений, используемых в технике для осуществления искусственного охлаждения, существует более десяти. Наиболее распространенными являются фазовые превращения, расширение сжатого газа, дросселирование, вихревой эффект (труба Ранка), термоэлектрическое охлаждение (эффект Пельтье).

В настоящее время холод стал непременным элементом современного быта, область его использования широка. Так, в 2000 году в мире было произведено 100 млн. стационарных и 35 млн. транспортных холодильных установок.

Энергетика и производство холода неразрывно связаны между собой. Искусственное охлаждение (т.е. охлаждение ниже температуры окружающей среды) может производиться только с затратой энергии, расходуемой на привод холодильной машины. Потребляемая мощность современных холодильных машин колеблется от нескольких десятков ватт до тысяч киловатт. Часовая холодопроизводительность крупных холодильных установок составляет от сотен тысяч до нескольких миллионов Кдж.

Соответственно, и затраты электроэнергии значительны. Чтобы уменьшить потребление электроэнергии, в прошедшее столетие человечество стремилось создавать более совершенное холодильное оборудование, отличающееся более высокой энергетической эффективностью, не задумываясь об экологических аспектах эксплуатации холодильной техники. В результате с 30-х годов XX века и до настоящего времени в бытовых и промышленных холодильных установках (а также кондиционировании воздуха) нашли широкое применение фреоновые парокомпрессионные холодильные машины (ПКХМ).

Однако эмиссия применяемых в ПКХМ в качестве рабочих тел фреонов на рубеже XXI века привела к обострению глобальных проблем: уменьшению озонового слоя Земли, усилению «парникового эффекта» и т.д.

В 1980-90-х годах было принято несколько крупных международных законопроектов, которые ужесточили требования к современным системам, генерирующим холод, и были направлены на улучшение экологической ситуации в связи с опасностью разрушения озонового слоя и глобальным потеплением.

Целью данной работы является расчет и усовершенствования холодильных установок для систем энергообеспечения холодом, которые выпускаются отечественной промышленностью.

Анализ существующих систем и устройств

В процессах умеренного охлаждения применяются переносчики тепла (хладоагенты), которые позволяют проводить охлаждение до температур порядка —50° С.

В зависимости от применяемых способов сжатия хладоагента и изменения его состояния в рабочем цикле холодильные машины делят на следующие группы:

парокомпрессионные холодильные машины, в которых сжатие хладоагента осуществляется поршневым или турбинным компрессором и сжатый газ подвергается конденсации;

газокомпрессионные холодильные машины, в которых сжатие газа производится поршневым или турбинным компрессором, но сжатый газ не подвергается ожижению;

абсорбционные холодильные машины, в которых хладоагент сжимается так называемым термокомпрессором;

пароводяные эжекторные холодильные машины, в которых сжатие хладоагента производится паровым эжектором, а конденсация — непосредственно смешением с водой;

водоиспарителъные холодильные машины, в которых охлаждение достигается путем испарения из воды воды или водных растворов минеральных солей в результате пропускания через них воздуха, а в некоторых случаях и других газов.

Парокомпрессионные холодильные машины — наиболее распространённые и универсальные. Основными элементами машин данного типа являются испаритель, холодильный компрессор, конденсатор и терморегулирующий (дроссельный) вентиль — ТРВ, которые соединены трубопроводом, снабженным запорной, регулирующей и предохранительной арматурой.

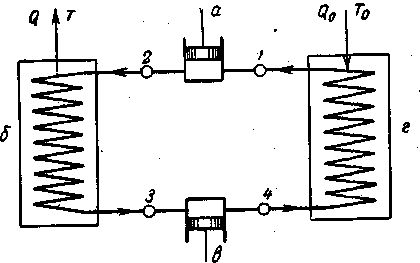

Рисунок 1 - Схема парокомпрессионной холодильной машины: а — компрессор;

б — конденсатор; в — дросселирующий вентиль; г — испаритель .

Ко всем элементам холодильной машины предъявляется требование высокой герметичности. В зависимости от вида холодильного компрессора парокомпрессионные машины подразделяются на: поршневые, турбокомпрессорные, ротационные и винтовые.

В парокомпрессионной холодильной машине осуществляется замкнутый цикл циркуляции хладагента. В испарителе хладагент кипит (испаряется) при пониженном давлении и низкой температуре. Необходимая для кипения теплота отнимается от охлаждаемого тела, вследствие чего его температура понижается (вплоть до температуры кипения хладоагента). Образовавшийся пар отсасывается компрессором, сжимается в нём до давления конденсации и подаётся в конденсатор, где охлаждается водой или воздухом. Вследствие отвода теплоты от пара он конденсируется. Полученный жидкий хладоагент через ТРВ, в котором происходит снижение его температуры и давления, возвращается в испаритель для повторного испарения, замыкая таким образом цикл работы машины. Для повышения экономической эффективности холодильной машины (снижения затрат энергии на единицу отнятого от охлаждаемого тела количества теплоты) иногда перегревают пар, всасываемый компрессором, и переохлаждают жидкость перед дросселированием. По этой же причине для получения температур ниже −30°С используют многоступенчатые или каскадные холодильные машины. В многоступенчатых холодильных машин сжатие пара производится последовательно в несколько ступеней с охлаждением его между отдельными ступенями. При этом в двухступенчатых холодильных машинах получают температуру кипения хладагента до −80°С. В каскадных холодильных машинах, представляющих собой несколько последовательно включенных холодильных машин, которые работают на различных, наиболее подходящих по своим термодинамическим свойствам для заданных температурных условий хладагентах, получают температуру кипения до −150°С.

Газокомпрессионные холодильные машины по принципу действия отличаются от парокомпрессионных тем, что хладоагент в рабочем цикле газокомпрессионных машин не конденсируется и не испаряется, следовательно, изобары в обращенном цикле Карно не соответствуют изотермам. Хладоагентом в этих машинах обычно служит воздух.

Схема газокомпрессионной холодильной машины показана на рисунке 2.

Рисунок 2 – Схема газокомпрессионной холодильной машины: а — компрессор;

б — холодильник; в — детандер (расширительная машина); г — теплообменник.

Воздух сжимается компрессором а, и температура его повышается. Далее следует охлаждение его водой в холодильнике б; охлажденный воздух адиабатически расширяется в детандере в, при этом температура его снижается. Из детандера охлажденный воздух поступает в теплообменник г, где отнимает тепло (на низшем температурном уровне), при этом нагреваясь.

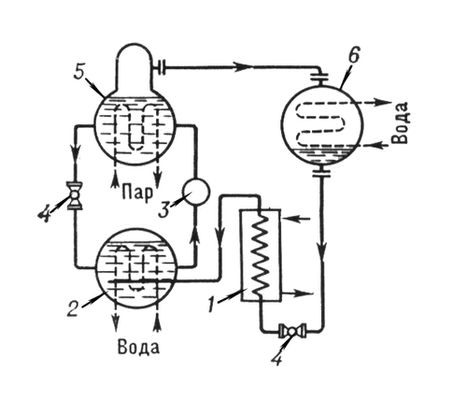

Абсорбционная холодильная машина состоит из кипятильника, конденсатора, испарителя, абсорбера, насоса и ТРВ. Схема абсорбционной холодильной машины изображена на рисунке 3.

Рисунок 3 – Схема абсорбционной холодильной машины: 1 — испаритель; 2 — абсорбер;

3 — насос; 4 — терморегулирующий вентиль; 5 — кипятильник; 6 — конденсатор.

Рабочим веществом в абсорбционных холодильных машин служат растворы двух компонентов (бинарные растворы) с различными температурами кипения при одинаковом давлении. Компонент, кипящий при более низкой температуре, выполняет функцию хладоагента; второй служит абсорбентом (поглотителем). В области температур от 0 до −45°С применяются машины, где рабочим веществом служит водный раствор аммиака (хладоагент — аммиак). При температурах охлаждения выше 0°С преимущественно используют абсорбционные машины, работающие на водном растворе бромида лития (хладоагент — вода). В испарителе абсорбционной холодильной машины происходит испарение хладоагента за счёт теплоты, отнимаемой от охлаждаемого тела. Образующиеся при этом пары поглощаются в абсорбере. Полученный концентрированный раствор перекачивается насосом в кипятильник, где за счёт подвода тепловой энергии от внешнего источника из него выпаривается хладоагент, а оставшийся раствор вновь возвращается в абсорбер. Что касается газообразного хладоагента, то он из кипятильника направляется в конденсатор, конденсируется там и затем поступает через ТРВ в испаритель на повторное испарение. Применение абсорбционных машин весьма выгодно на предприятиях, где имеются вторичные энергоресурсы (отработанный пар, горячая вода, отходящие газы промышленных печей и т. д.). Абсорбционные холодильные машины изготавливают одно- или двухступенчатыми.

Пароэжекторные холодильные машины состоит из эжектора, испарителя, конденсатора, насоса и ТРВ. Хладагентом служит вода, в качестве источника энергии используется пар давлением 0,7…1,0 МПа, который поступает в сопло эжектора, где расширяется. В результате в эжекторе и, как следствие, в испарителе машины создаётся пониженное давление, которому соответствует температура кипения воды несколько выше 0°С (обычно порядка 5°С). В испарителе за счёт частичного испарения происходит охлаждение подаваемой потребителю холода воды. Отсосанный из испарителя пар, а также рабочий пар эжектора поступает в конденсатор, где переходит в жидкое состояние, отдавая теплоту охлаждающей среде. Часть воды из конденсатора подаётся в испаритель для пополнения убыли охлаждаемой воды.

Рисунок 4 – Схема пароэжекторной холодильной машины: 1 — эжектор; 2 — испаритель;

3 — потребитель холода; 4 — насос; 5 — терморегулирующий вентиль; 6 — конденсатор.

Обязательным условием для работы пароэжекторных машин является наличие значительного количества водяного пара давлением 0,7…1,0 МПа. Если для его получения сооружать специально паровой котел, то пропадет преимущество простоты и дешевизны пароэжекторной машины. Поэтому их эксплуатируют, как правило, только там, где уже имеется источник водяного пара нужных параметров, причем в избытке, чтобы его хватало и для основного объекта, для холодильной машины. Такие условия имеются, например, на судах с крупными паротурбинными установками. В основном же пароэжекторные машины распространены на больших строительных объектах, где есть собственная котельная и имеется нужда в холоде.