- •Введение

- •Краткая характеристика условий строительства

- •Анализ объемно-планировочных решений

- •Анализ конструктивных решений

- •Преимущества технологии монолитного строительства

- •Методика расчета основных конструктивных элементов

- •Методы возведения монолитных каркасов зданий

- •Краткое описание технологии возведения каркаса

- •Основные технико-экономические показатели

- •Литература

Фундаменты зданий запроектированы на монолитной плите. Толщина плиты - 0.60 м.

Анализ конструктивных решений

Монолитное строительство — одна из наиболее развивающихся технологий возведения зданий. В нашей стране долгие годы отдавалось предпочтение сборному строительству: активно пропагандировалось кирпичное и, в эпоху оттепели, панельное домостроение массовых серий. Опыт монолитных работ имелся во время развития конструктивизма — в 30-е гг., однако достойное место эта разновидность строительства заняла лишь десятилетие назад. Пожалуй, именно монолит и его модификации сегодня удовлетворяют все возрастающим запросам заказчиков жилья.

Рассмотрим более подробно некоторые аспекты монолитного строительства.

В монолитных строениях несущей конструкцией является каркас, который монтируется из стальной арматуры и заливается бетоном с использованием опалубки. При этом все работы выполняются непосредственно на строительной площадке. Когда все элементы конструкции каркаса готовы можно приступать к возведению стен, которые в основном выполняют декоративную, тепло- и звукоизоляционную функции и могут быть выполнены из любого доступного материала отвечающего требованиям заказчика и условиям эксплуатации сооружения.

Технология монолитного строительства позволяет выполнять строительные проекты по возведению зданий любой этажности и с возможностью создания криволинейных форм, что дает большую свободу действия архитекторам и проектировщикам, в то время как в сборном строительстве все конструкции имеют жестко определенные размеры, поскольку заводской технологический цикл негибок и не позволяет быстро изменить форму оснастки.

Строительный процесс, включая и возведение каркаса, выполняется непосредственно на строительной площадке. Нет необходимости заказывать предварительно элементы каркаса и после устанавливать их на объекте. Это в свою очередь позволяет сократить сроки строительства и уменьшить трудозатраты при отделке стыков и швов, которые практически отсутствуют, что повышает тепло- и звукоизоляционные показатели возводимого здания.

Несомненный плюс монолитных работ — это «всесезонность», работы по технологии монолитного строительства допускается проводить в любое время года, только необходимо добавлять в бетон специальные противоморозные и вяжущие компоненты зимой, что особенно актуально для "холодных" регионов. Зачастую, эта особенность становится решающим аргументом при выборе технологии строительства для некоторых крупномасштабных проектов, где особенно недопустимы задержки со сдачей объектов.

Являясь наиболее прогрессивной на сегодняшний день строительной технологией, монолитное строительство оказывается и наиболее выгодной экономически, технология строительства позволяет возводить дома в достаточно короткие сроки. Монолитное строительство облегчает вес конструкций (на 15—20% по сравнению с кирпичными), что сокращает расход материалов на фундамент, делая его устройство менее затратным. Толщина стен и перекрытий тоже значительно уменьшается. При этом отмечается, что монолитные здания прочнее панельных и кирпичных за счет того, в первые годы "жизни" дома грунт проседает, и в панельных домах могут образоваться трещины, а монолит оседает целиком и трещин не дает, т. к. в итоге получается абсолютно жесткий монолитный каркас.

Монолитные конструкции более долговечны. Если для панельных домов срок эксплуатации установлен в 50 лет, то срок службы средне статистического монолитного дома не менее 200 лет, а его конструктивные особенности дают возможность выдержать землетрясение силой до 8 баллов. Нормативная нагрузка на межэтажные перекрытия выше в 2-3 раза, чем в обычном панельном доме, что позволяет устанавливать тяжелое бытовое оборудование (джакузи, мини-бассейны, сауны).

При выпуске сборных конструкций закладываются допуски на всех технологических этапах, в результате чего требуются дополнительные трудозатраты при отделке стыков. В монолитном каркасе исключаются мокрые процессы в подготовке поверхностей под отделку, т.к. стены и потолки практически не требуют дополнительной подготовки.

Важное преимущество у домов, построенных монолитным способом - возможность свободной планировки квартир в ходе строительства и перепланировки во время эксплуатации. Тяжелые конструкции опираются на колонны монолита, а не на стены, поэтому стены можно по желанию убрать или пробить арки и проемы без риска нарушить прочность несущих конструкций. Возможно и объединение нескольких квартир в одну.

Всвязи с тем, что будущее сейчас прочат свободной планировке, используется такая технология, как перекрытия на несущих колоннах с эффективными ограждающими конструкциями. В домах, построенных по такому принципу, может вообще не быть одинаковых квартир; в них проще создавать магазины, рестораны и прочие коммерческие помещения на нижних этажах.

В качестве стенового материала может использоваться газобетон, облицованный кирпичом, это наиболее простой материал. Также применяются блоки из пенобетона, керамзитобетона, газосиликатобетона. Часто используется вариант устройства трехслойной кирпичной стены с утеплителем или однослойной стены, к которой крепится теплоизоляционная плита.

Стеной монолитного дома может служить и трехслойная панель с утеплителем внутри. Возможно и устройство вентилируемого фасада, и отделка различными облицовочными материалами из натурального и искусственного камня. Благо рынок как стеновых, так и отделочных материалов динамично развивается и выбор на нем велик.

Технология предусматривает несколько этапов: подготовка и доставка бетона, монтаж опалубки и собственно укладка бетона.

Стоимость монолитного дома находится где-то посередине между зданием панельным и кирпичным. Это позволяет монолиту стать весьма перспективным, особенно если учесть, что, с одной стороны, самый большой спрос сейчас на дешевое жилье, а с другой, требования к нему у покупателей все выше. По оценкам экспертов, доля крупнопанельного жилья выросла до 30%. Особенно много таких домов строится в больших городах, где строительная промышленность уже вышла на новый уровень.

Правильный выбор опалубочных систем влияет на сроки, качество возведения конструкций, помогает значительно повысить технологичность процесса.

Очень большую роль в монолите играет опалубка. Именно она во многом определяет сроки и качество возведения конструкций. Применение современных опалубочных систем позволило существенно повысить технологичность монолитного строительства, сделать его конкурентоспособным. Сегодня опалубочные системы классифицируют по области применения (для стен, для перекрытий, для колонн и т. п.), конструктивным особенностям (рамные, балочные), способу установки (стационарная, самоподъемная, подъемно-переставная, подъемная), размерам и применяемым материалам. Пока в нашей стране еще не создана универсальная опалубочная система, поэтому за российский строительный рынок борются ведущие зарубежные производители опалубки.

Пока рынок ориентирован на опалубочные системы зарубежного производства. Россия, совсем недавно обратившая взоры на монолитное домостроение, пока еще не готова соперничать с Западом в области разработки универсальных и недорогих опалубочных систем, поэтому за обширный рынок борются мировые лидеры. В Уральском регионе еще недавно известна была разве что система "ПЕРИ" (Германия). Сейчас на рынок активно внедряются производители опалубок "НОЕ", "МЕВА", "ПАШАЛЬ" (Германия), "ДОКА" (Австрия), "УТИ-НОРД" (Франция). Они активно представляются на региональных выставках, непосредственно работают с потенциальными заказчиками и, надо сказать, привлекают к себе живой интерес: ведь удельный вес монолитного строительства в общих объемах сдачи объектов в регионе неуклонно растет, как растет и число компаний, уже сегодня готовых переориентироваться на более перспективные и эффективные технологии.

Преимущества технологии монолитного строительства

Перечень преимуществ сборно-монолитного каркасного здания по отношению к кирпичному:

Сроки строительства уменьшаются в 3-4 раза по сравнению с обычными технологиями;

Значительно уменьшается стоимость строительства;

Уникальные показатели теплосбережения и звукопроводности;

Облегченная конструкция, (следовательно, меньшая нагрузка на фундаментное основание) обеспечивающая большую прочность здания;

Весь производственный процесс выполняется непосредственно на стройплощадке;

Минимальная потребность в строительной технике;

Упрощенный процесс монтажа инженерных систем;

Не требуется подготовка строения к чистовой отделке;

Монолитный каркас предоставляет возможность использования в ограждающих конструкциях не конструкционных материалов с низкими показателями прочности, но высокими теплоизоляционными характеристиками.

Благодаря каркасной технологии расширяются возможности использования подвальных и цокольных площадей. Например для размещения подземной автостоянки под зданием с незначительными дополнительными затратами, так как не требуется устройство мощных колонн и рандбалок под несущие поперечные кирпичные стены.

Неограниченные архитектурные возможности;

Монолитный каркас открывает уникальную возможность свободной перепланировки помещений в любой период: проектирования, строительства и эксплуатации каркасного здания

Некоторые сравнительные характеристики

Параметр для сравнения |

Единица измерения |

Тип дома |

|||

Панельный |

Монолитный |

Кирпичный |

Каркасный |

||

Возможность свободной планировки квартир до и после вселения в них |

|

Нет |

Ограниченная |

Ограниченная |

Есть |

Коэффициент экологичности стеновых материалов (самый экологичный материал — дерево — имеет коэффициент 1) |

|

20 |

10 |

2 |

5 |

Расход тепла на 1 м2 общей площади |

% |

100 |

85,4 |

66,6 |

76,6 |

Эксплуатационные расходы (без учета затрат на отопление) |

% |

100 |

118,6 |

89,2 |

95,3 |

Помехи для приема радиоволн, телекоммуникаций и др. сигналов |

|

Есть |

Нет |

Нет |

Нет |

Стоимость 1 м2 общей площади по сравнению с кирпичом |

% |

80 |

90 |

100 |

70 |

Срок эксплуатации дома |

Год |

50 |

100 |

100 |

200 |

Срок возведения каркаса |

Месяц |

3 |

8 |

12 |

2 |

Энергозатраты |

% |

80 |

100 |

75 |

65 |

Технология монолитного домостроения (впрочем, как и всякая другая) не лишена и некоторых проблем. Производственный цикл перенесен под открытое небо, а это значит, что возведение монолитных конструктивных элементов при отрицательных температурах требует применения одного из методов зимнего бетонирования. Наиболее распространенным является добавление в бетон специальных вяжущих и противо-морозных компонентов. Используются предварительный разогрев бетонной смеси перед укладкой в опалубку, укладка в бетон нагревательных проводов (метод электропрогрева, целесообразный для малоарми-рованных конструкций). Применяются греющие опалубки, когда для прогрева бетона опалубочные системы оснащаются нагревателями в виде провода, сеток, лент и др., или греющие элементы устанавливаются в бетон, или на опалубку наносятся специальные греющие покрытия. Все вышеописанные методы электропрогрева приводят к значительному удорожанию строительства, а наиболее эффективным способом является применение противоморозных добавок.

Методика расчета основных конструктивных элементов

Расчет монолитных железобетонных конструкций из тяжелого бетона без предварительного напряжения арматуры ведется согласно СП 52-103-2007, СП 52-101-2003.

Несущая конструктивная система здания состоит из фундамента, опирающихся на него колонн и объединяющих их в единую пространственную систему плит перекрытий и покрытия. Основным несущим вертикальным элементом являются колонны. Фундаменты выполняются в виде отдельных плит переменной толщины под колонны. Колонны имеют квадратное сечение 400х400 мм. Плита перекрытия – безбалочная в виде гладкой плиты. Несущая конструктивная система – нерегулярная в плане.

Расчет производится с использованием специяльных сертифицированных программ: Лира, Мономах и пр.

Основными конструктивными параметрами колонн являются их высота, размеры поперечного сечения, класс бетона по прочности на сжатие и содержание продольной арматуры (процент армирования), определяемые в зависимости от высоты здания, нагрузки на перекрытия (с учетом собственного веса перекрытий) и шага колонн. Процент армирования в любом сечении (включая участки с нахлесточным соединением арматуры) – не более 10%, класс бетона - не менее В25. Колонны армируют продольной, как правило, симметричной арматурой, расположенной по контуру поперечного сечения и, в необходимых случаях, внутри поперечного сечения, и поперечной арматурой по высоте колонны, охватывающей все продольные стержни и расположенной по контуру и внутри поперечного сечения. Конструкцию поперечной арматуры в пределах поперечного сечения и максимальные расстояния между хомутами и связями по высоте колонны следует принимать такими, чтобы предотвратить выпучивание сжатых продольных стержней и обеспечить равномерное восприятие поперечных сил по высоте колонны.

Основными конструктивными параметрами плоских плит перекрытий являются размеры поперечного сечения (толщина плиты), класс бетона по прочности на сжатие и содержание продольной арматуры, определяемые в зависимости от нагрузки на перекрытие и длины пролетов. При этом толщины перекрытия рекомендуется принимать не менее 16 см и не менее 1/30 длины наибольшего пролета и не более 25 см, класс бетона – не менее В20. Армирование плоских плит следует осуществлять продольной арматурой в двух направлениях, располагаемой у нижней и верхней граней плиты, а в необходимых случаях (согласно расчету) и поперечной арматурой, располагаемой у колонн, и по площади плиты. На концевых участках плоских плит следует устанавливать поперечную арматуру в виде П-образных хомутов, расположенных по краю плиты, обеспечивающих восприятие крутящих моментов у края плиты и необходимую анкеровку концевых участков продольной арматуры. Количество верхней и нижней продольной арматуры в плите перекрытий (покрытия) следует устанавливать в соответствии с действующими усилиями. При этом рекомендуется для нерегулярных конструктивных систем с целью упрощения армирования устанавливать: нижнюю арматуру одинаковой по всей площади рассматриваемой конструкции в соответствии с максимальными значениями усилий в пролете плиты; основную верхнюю арматуру принимать такой же, как и нижнюю, а у колонн и стен устанавливать дополнительную верхнюю арматуру, которая в сумме с основной должна воспринимать опорные усилия в плите.

Основными конструктивными параметрами плоских фундаментных плит являются размеры (толщина плиты), класс бетона по прочности на сжатие и содержание продольной арматуры, определяемые в зависимости от реактивного давления грунта основания и шага колонн. Толщину фундаментных плит рекомендуется принимать не менее 50 см и не более 200 см, класс бетона – не менее В20, армирование – не менее 0,3%, а марку по водонепроницаемости – не менее W6. Армирование фундаментных плит следует производить аналогичным плитам. В толстых фундаментных плитах помимо продольной арматуры, устанавливаемой у верхней и нижней граней плиты, следует предусматривать продольную арматуру, располагаемую в средней зоне по толщине плиты. Для предотвращения продавливания плиты возле колонн и стен в плиты рекомендуется дополнительно укладывать в качестве одного из возможных способов сталефибробетон по СП 52-104.

Р исунок

1

исунок

1

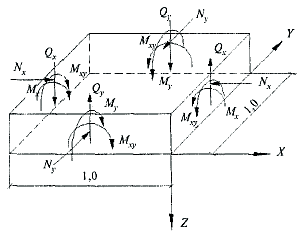

Схема усилий, действующих на выделенный стержневой элемент

Расчет несущих железобетонных элементов конструктивной системы (колонн, плит перекрытий, покрытий и фундаментов) следует производить по предельным состояниям двух групп: по несущей способности (по прочности и устойчивости) и по эксплуатационной пригодности (по трещиностойкости и деформациям). При этом расчет на устойчивость отдельных сжатых элементов (колонн и стен) рекомендуется производить в рамках расчета по прочности этих элементов с учетом влияния продольного изгиба или в рамках расчета конструктивной системы по деформированной схеме, а расчет по деформациям элементов - в рамках расчета статически неопределимой конструктивной системы.

Расчет по прочности колонн следует производить по нормальным сечениям на действие изгибающих моментов и продольных сил и по наклонным сечениям на действие поперечных и продольных сил, полученных из расчета конструктивной системы (рис. 1).

Р исунок

2 Схема усилий, действующих на

исунок

2 Схема усилий, действующих на

выделенный плоский элемент единичной ширины

Расчет по прочности плоских плит перекрытий, покрытий и фундаментных плит следует производить как плоских выделенных элементов на совместное действие изгибающих моментов в направлении взаимно перпендикулярных осей и крутящих моментов, приложенных по боковым сторонам плоского выделенного элемента, а также на действие продольных и поперечных сил, приложенных по боковым сторонам плоского элемента, полученных из статического расчета несущей конструктивной системы методом конечных элементов (рис. 2).

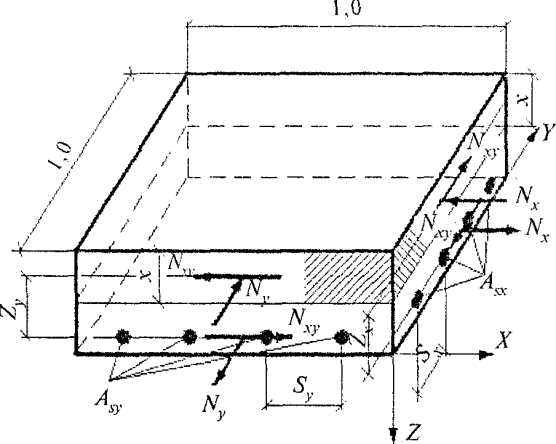

Рисунок 3 Схема усилий, действующих в бетонном и арматурном слоях выделенного плоского элемента плиты

(усилия на противоположных сторонах условно не показаны)

Расчет по прочности плоских плит в общем случае рекомендуется производить путем разделения плоского элемента на отдельные слои сжатого бетона, растянутой и сжатой арматуры и расчета каждого слоя отдельно на действие нормальных и сдвигающих сил в этом слое, полученных от действия изгибающих и крутящих моментов и нормальных сил (рис. 3).

Расчет плоских элементов плит может также производиться без разделения на слои бетона и растянутой арматуры на совместное действие изгибающих и крутящих моментов из условий, основанных на обобщенных уравнениях предельного равновесия:

![]() (8.1)

(8.1)

![]() ;

(8.2)

;

(8.2)

![]() ;

(8.3)

;

(8.3)

![]() ,

(8.4)

,

(8.4)

где

![]() ,

,

![]() ,

,

![]() - изгибающие и крутящие моменты,

действующие на выделенный плоский

элемент;

- изгибающие и крутящие моменты,

действующие на выделенный плоский

элемент;

![]() ,

,

![]() ,

,

![]() - предельные изгибающие и крутящие

моменты, воспринимаемые плоским

выделенным элементом.

- предельные изгибающие и крутящие

моменты, воспринимаемые плоским

выделенным элементом.

Значения

предельных изгибающих моментов

и

следует определять из расчета нормальных

сечений, перпендикулярных осям

![]() и

и

![]() ,

плоского выделенного элемента с

продольной арматурой, параллельной

осям

и

,

согласно СП 52-101.

,

плоского выделенного элемента с

продольной арматурой, параллельной

осям

и

,

согласно СП 52-101.

Значения

предельных крутящих моментов следует

определять по бетону

![]() и по растянутой продольной арматуре

и по растянутой продольной арматуре

![]() по формулам:

по формулам:

![]() ,

(8.5)

,

(8.5)

где

![]() и

и

![]() - соответственно меньший и больший

размеры плоского выделенного элемента;

- соответственно меньший и больший

размеры плоского выделенного элемента;

![]() ,

(8.6)

,

(8.6)

где

![]() и

и

![]() - площади сечения продольной арматуры

в направлении

и

;

- площади сечения продольной арматуры

в направлении

и

;

![]() -

рабочая высота поперечного сечения

плиты.

-

рабочая высота поперечного сечения

плиты.

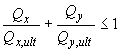

Расчет плоского выделенного элемента на действие поперечных сил следует производить из условия:

,

(8.7)

,

(8.7)

где

![]() и

и

![]() - поперечные силы, действующие по боковым

сторонам плоского выделенного элемента;

- поперечные силы, действующие по боковым

сторонам плоского выделенного элемента;

![]() и

и

![]() - предельные поперечные силы, воспринимаемые

плоским выделенным элементом.

- предельные поперечные силы, воспринимаемые

плоским выделенным элементом.

Значения предельных поперечных сил определяют по формуле:

![]() ,

(8.8)

,

(8.8)

где

![]() и

и

![]() - предельные поперечные силы, воспринимаемые

соответственно бетоном и поперечной

арматурой и определяемые по формулам:

- предельные поперечные силы, воспринимаемые

соответственно бетоном и поперечной

арматурой и определяемые по формулам:

![]() ;

(8.9)

;

(8.9)

![]() ,

(8.10)

,

(8.10)

где

![]() - интенсивность поперечного армирования,

определяемая по СП 52-101

- интенсивность поперечного армирования,

определяемая по СП 52-101

Методы возведения монолитных каркасов зданий

Каркасные системы являются одними из наиболее перспективных систем многоэтажных зданий, как с конструктивной, так и с технологической точки зрения. Важную роль в монолитном строительстве играет опалубка. Именно она во многом определяет сроки и качество возведения конструкций. Применение современных опалубочных систем позволило существенно повысить технологичность монолитного строительства, сделать его конкурентоспособным.

Под технологичностью понимают геометрические формы и сечения монолитных конструкций, возможность их опалубливания модульными размерами элементов опалубки, возможность устройства рабочих швов, доступность зоны опалубливания и распалубки, наличие надежного основания для опорной системы опалубки, повторяемость форм и размеров сечения конструкций, уменьшение труднодоступных зон укладки и уплотнения бетона. Практика показывает, что не всегда оптимальные с конструктивной точки зрения монолитные конструкции являются рациональными с технологической точки зрения. А достигнутая экономия в расходе арматуры и бетона часто не в состоянии компенсировать увеличение затрат на опалубку и на заработную плату опалубщиков, арматурщиков и бетонщиков, не говоря уже про увеличение сроков строительства и проблемы, связанные с обеспечением качества работ и техники безопасности.

Основными характеристиками эффективности технологии служат показатели технологичности при монтаже и демонтаже опалубки, в то время как армирование и бетонирование конструкций для всех видов опалубок имеют много общих признаков. Каждый из видов опалубочных систем обладает частичной универсальностью, имеет технологические особенности.

При выборе опалубочных систем необходимо обращать внимание на ряд критериев. Во-первых, это комплексность системы. Широкая номенклатура изделий, входящих в такую систему, позволяет создавать конструкции разных форм и размеров (горизонтальные и вертикальные). Во-вторых, это продуманность замков и элементов крепления. Крепежные элементы должны обеспечивать быстрое и безопасное соединение элементов опалубки в горизонтальных и вертикальных конструкциях. От них во многом зависит качество поверхности стены, перекрытия, колонн и т.п. В-третьих, это наличие программного обеспечения, которое позволяет планировать последовательность опалубочных работ, рассчитать необходимое количество транспортных единиц, составить точные спецификации элементов опалубки и смету затрат. В-четвертых, это возможность аренды (в т.ч. лизинга). Многие ведущие фирмы сдают в аренду опалубку или какие-то ее элементы. Это позволяет испытать новые системы или их части перед приобретением. В-пятых, это предоставление технического сопровождения; возможность обучения персонала.

Сборно-разборные опалубки многократного применения в зависимости от назначения должны отвечать требованиям по допустимым нагрузкам конструктивной прочности, надежности и долговечности, иметь высокие механические свойства.

Опалубочная система и технология ПЕРИ включают несколько вариантов опалубок и технологий возведения монолитных конструкций каркасных зданий. Для возведения монолитного перекрытия наиболее распространенным типом опалубки является опалубка “ПЕРИ МУЛЬТИФЛЕКС” на основе телескопических стоек, распределительных балок и палубы из водостойкой фанеры. Опалубка характеризуется технологической гибкостью, но обладает повышенной трудоемкостью ее сборки и распалубки. Высота этажа возводимого здания ограничивается рабочей высотой телескопической стойки. Опалубка перекрытий на основе опорных башен позволяет возводить перекрытия в зданиях с высотой этажа 3 метра и более путем наращивания башен по высоте. Технология применения опорных башен характеризуется меньшей трудоемкостью работ, по сравнению с первым типом опалубки. К технологиям более высокого порядка следует отнести опалубку-стол, монтаж и демонтаж которой производится краном. Трудоемкость опалубочных работ при этом снижается в 3-4 раза. Все опалубки для перекрытия могут работать одновременно и на одном объекте. Опалубочная технология предусматривает обязательное применение страховочных опорных элементов в виде отдельных телескопических стоек или опорных башен.

Следующим основным конструктивным элементом каркасных зданий является колонна. Возведение монолитных колонн и примыкающих к ним диафрагм жесткости целесообразно производить раздельно, для чего соединение арматуры диафрагм с колоннами предпочтительно проектировать с применением закладных изделий. Для возведения прямоугольных колонн рекомендуется применять специализированную веерную опалубку колонн системы “ПЕРИ ТРИО”, обеспечивающую многократную оборачиваемость и высокое качество монолитных конструкций. Веерная опалубка колонн собирается из специальных перфорированных опалубочных щитов, что позволяет возводить колонны с максимальным поперечным сечением до 600 мм с шагом 50 мм. В комплект опалубки входят щиты, система крепежа и регулируемые подкосы.

На строительный объект опалубочные системы доставляются в разобранном виде, что удобно для складирования и транспортировки. Их монтаж осуществляется и вручную, и c помощью кранов, подмостей, лесов.

При демонтаже опалубки используются специальные устройства для отрыва щитов: клинья, струбцины, механические домкраты и другие приспособления.

Наличие большого фронта работ позволяет более рационально использовать прогрессивные технологии. Например, при устройстве перекрытий может быть использовано вибровакуумирование бетона. Это улучшает структурную прочность в возрасте трех суток на 85 %, а в возрасте 28 суток - на 20%. Применение вибровакуумной технологии не только сокращает время, необходимое на набор распалубочной прочности, но и снижает расход цемента до 15%.

Для выполнения монтажных работ и бетонирования конструкций использован башенный кран КБ-...

Краткое описание технологии возведения каркаса

Разработка котлована здания (площадки).

Устройство осевых обносок по верху котлована (площадки).

Устройство монолитного фундамента.

Разработка грунта до плоского основания.

Армирование.

Установка опалубки.

Укладка бетонной смеси.

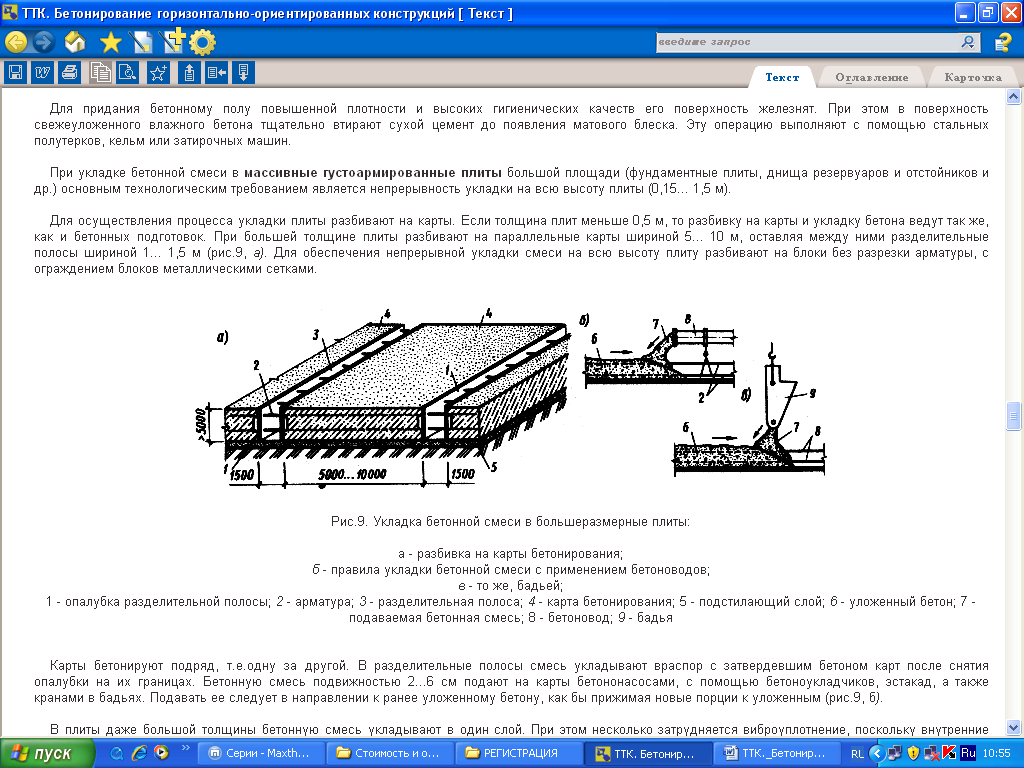

При укладке бетонной смеси в массивные густоармированные фундаментные плиты большой площади, основным технологическим требованием является непрерывность укладки на всю высоту плиты (0,15... 1,5 м).

Для осуществления процесса укладки плиты разбивают на карты. Если толщина плит больше 0,5 м, то плиты разбивают на параллельные карты шириной 5...10 м, оставляя между ними разделительные полосы шириной 1...1,5 м (рис.2). Для обеспечения непрерывной укладки смеси на всю высоту плиту разбивают на блоки без разрезки арматуры, с ограждением блоков металлическими сетками.

Рис. 2 Укладка бетонной смеси в фундаментные плиты: а - разбивка на карты бетонирования; б - правила укладки бетонной смеси с применением бетоноводов; в - то же, бадьей; 1 - опалубка разделительной полосы; 2 - арматура; 3 - разделительная полоса; 4 - карта бетонирования; 5 - подстилающий слой; 6 - уложенный бетон; 7 - подаваемая бетонная смесь; 8 - бетоновод; 9 - бадья

Карты бетонируют подряд, т.е. одну за другой. В разделительные полосы смесь укладывают враспор с затвердевшим бетоном карт после снятия опалубки на их границах. Бетонную смесь подвижностью 2...6 см подают на карты бетононасосами, с помощью бетоноукладчиков, эстакад, а также кранами в бадьях. Подавать ее следует в направлении к ранее уложенному бетону, как бы прижимая новые порции к уложенным.

В плиты даже большой толщины бетонную смесь укладывают в один слой. При этом несколько затрудняется виброуплотнение, поскольку внутренние вибраторы требуется погружать в смесь на глубину, в 1,5... 2 раза превышающую длину рабочей части.

Выравнивают бетон плит по маякам, поверхность заглаживают гладилками, кельмами или полутерками. В местах примыкания стен, опирания колонн и столбов бетон оставляют шероховатым с устройством в отдельных случаях рифления и насечки.

Устройство колонн. Колонны приняты квадратного сечения размером 400х400, выполнены в монолитном варианте.

Армирование

Установка опалубки

Бетонирование вертикальных конструкций производится после выполнения армирования и монтажа опалубки. Для подмащивания принимаются платформы для бетонирования фирмы ПЕРИ.

Выполнение бетонных работ с приставных лестниц запрещается.

Подготовка к бетонированию

Бетонную смесь следует укладывать на подготовленное и расчищенное основание, выверенное по проектной отметке.

Непосредственно перед бетонированием опалубку необходимо очистить от мусора и грязи, а арматуру от отслаивающейся ржавчины. Щели в деревянной, фанерной и металлической опалубок следует покрыть смазкой, а поверхности бетонной, железобетонной и армоцементной опалубки смочить. Поверхность ранее уложенного бетона должна быть очищена от цементной плeнки и увлажнена или покрыта цементным раствором.

Подача и укладка бетонной смеси.

Допускаемую высоту свободного сбрасывания бетонной смеси принимать по таблице2 СНиП 3.03.01-78. При большей высоте сбрасывания смеси, во избежание еe расслоения, спуск еe в колонны следует осуществлять по виброжелобам, наклонным лоткам или желобам, обеспечивающим медленное сползание смеси в опалубку.

Укладка бетонной смеси без рабочих швов разрешается при следующих условиях: - бетонирование колонн сечением более 0,4х0,4м на высоту до 5м;

бетонирование колонн сечением менее 0,4х0,4м и колонн любого сечения с перекрещивающимися хомутами на высоту до2м.

Рис.5. Укладка бетонной смеси в колонны: а - колонны высотой до 5 м; 1 - опалубка; 2 - хомут; 3 - бадья;

4 - вибратор с гибким валом;

В колонны высотой до 5 м со сторонами сечения до 0,8 м, не имеющие перекрещивающихся хомутов, бетонную смесь укладывают сразу на всю высоту. Смесь осторожно загружают сверху и уплотняют внутренними вибраторами (рис.7, а).

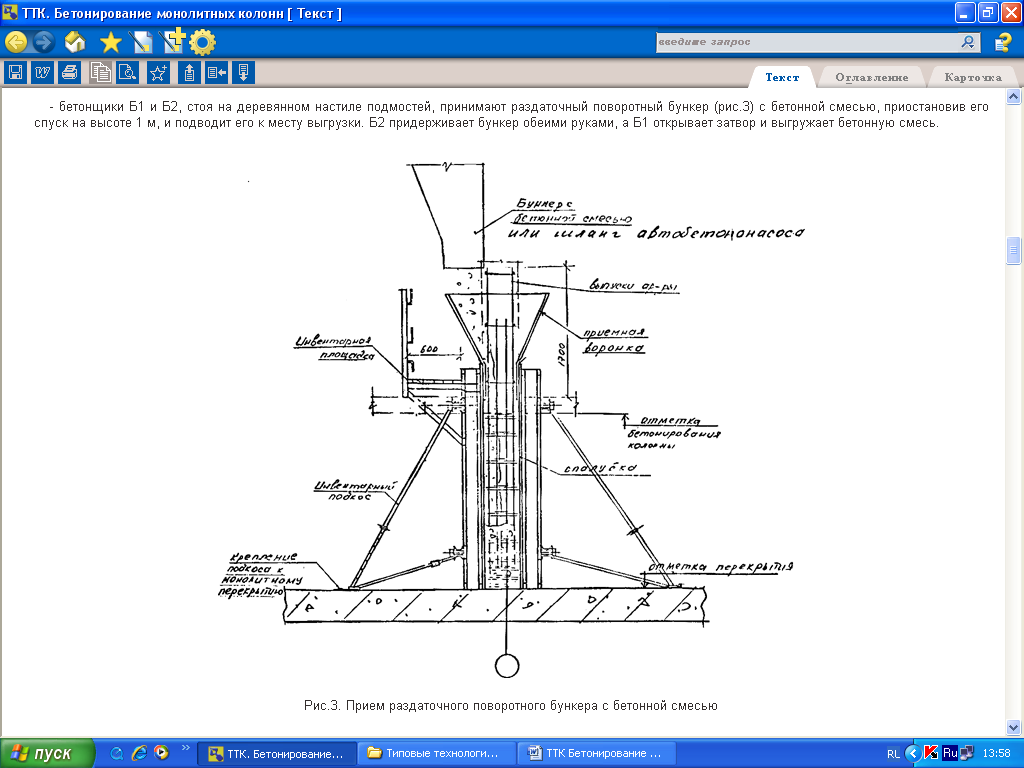

Рис.3. Прием раздаточного поворотного бункера с бетонной смесью

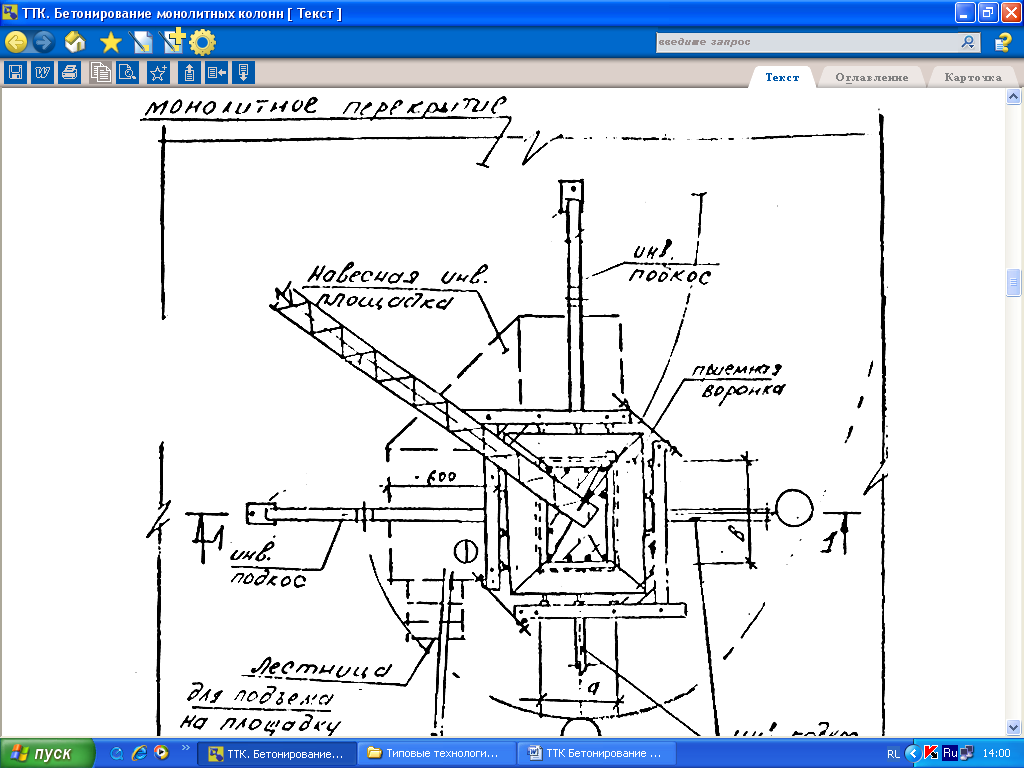

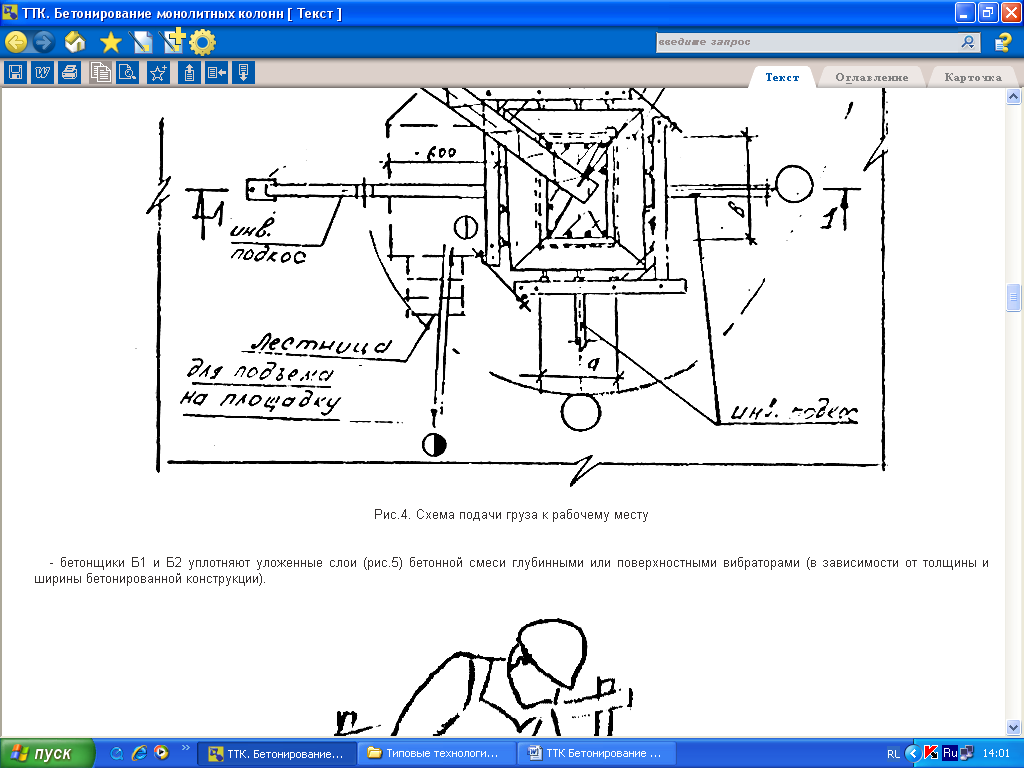

Рис.4. Схема подачи груза к рабочему месту

Основные указания по организации производства

Бетонирование конструкций выполнять в соответствии с указаниями основного проекта и требованиями СНиП 3.03.01-87 "несущие и ограждающие конструкции".

Уплотнение бетонной смеси

Уплотнение бетонной смеси осуществлять вибрированием с помощью глубинных вибраторов. Шаг перестановки глубинных вибраторов не должен превышать 1,5 радиуса их действия. Наибольшая толщина укладываемого слоя не должна превышать 1,25 длинны рабочей части вибратора, а при расположении вибратора под углом до 35° толщина слоя должна быть равна вертикальной проекции его рабочей части. Глубина погружения вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой.

В местах, где арматура, закладные изделия или опалубка препятствуют надлежащему уплотнению бетонной смеси вибраторами, еe следует дополнительно уплотнить штыкованием.

При уплотнении бетонной смеси необходимо следить затем, чтобы вибраторы не соприкасались с арматурой каркаса. Не допускается опирание вибраторов на арматуру, закладные изделия, тяжи и другие элементы крепления опалубки.

Основные технико-экономические показатели

Расход основных строительных материалов в зданиях повышенной этажности в монолитном железобетоне различается довольно широко в зависимости от конструктивной схемы, прочностных характеристик материалов, величины действующих нагрузок и других факторов. В среднем расход бетона на 1 м² общей площади этажей составляет от 0,4 до 0,7 куб.м, стали — от 25 до 70 кг.

Выработка на одного работающего в смену – ок. 11,7 м2 опалубки и 4,46 м3 бетона. Продолжительность возведения этажа составляет 10 дней при двухсменной работе.

Литература

СП 52-103-2007 Железобетонные монолитные конструкции зданий

СП 52-101-2003 Бетонные и железобетонные конструкции без предварительного напряжения арматуры