- •3. Типоразмеры нкт, основные параметры и сравнительная характеристика.

- •4. Нкт с внутренними покрытиями. Допустимая глубина спуска нкт с различными типами покрытий.

- •5. Устройство, принцип действия и основные параметры прямоточных задвижек типа змс.

- •6. Устройство, принцип действия и основные параметры прямоточных задвижек типа змад.

- •7. Классификация запорных устройств для нефтегазовой промышленности.

- •8. Устройство, принцип действия и основные параметры пробковых кранов типа кппс. Краны современных конструкций.

- •9, 10. Колонные головки типа окм, окк. Их устройство, основные параметры.

- •11. Манифольды фонтанных арматур. Их назначение и принцип действия.

- •12. Классификация фонтанных арматур. Назначение отдельных элементов. Основные параметры арматур.

- •13. Конструкции регулируемых и нерегулируемых дросселей.

- •14. Основные параметры, принцип действия и конструктивные особенности станков-качалок типа ск.

- •15. Устройство, принцип действия и основные параметры станков-качалок типа скд.

- •16. Параметрический ряд приводов штанговых глубинных насосов типа пшгн, их принцип действия и конструктивные особенности.

- •19. Балансирное уравновешивание шну.

- •20. Роторное уравновешивание шну.

- •21. Комбинированное уравновешивание шну.

- •22. Пневматическое уравновешивание шну.

- •23. Конструкция насосов типа нв1, их основные параметры и принцип действия.

- •24. Конструкция насосов типа нн1, их основные параметры и принцип действия.

- •25. Конструкция насосов типа нв2, их основные параметры и принцип действия.

- •26. Конструкция насосов типа нн2, их основные параметры и принцип действия.

- •27. Конструкция насосов типа нн, основные параметры и принцип действия.

- •28. Структурная схема установки погружного центробежного электронасоса. Назначение и принцип действия элементов установки.

- •29. Конструктивные особенности электродвигателя установки эцн, принцип действия, основные параметры.

- •30. Основные параметры гидрозащиты, ее конструктивные особенности и принцип действия.

- •31. Конструкция и назначение трубной головки фонтанной арматуры.

- •32. Конструкция фонтанной елки и ее назначение.

- •33. Конструкция погружного насоса установки эцн, его назначение и основные параметры.

- •34. Конструкция газового сепаратора и принцип его действия в установке эцн.

- •35. Выбор типоразмера канатной подвески устьевого штока и проверка его на прочность.

- •36. Кинематические показатели станков-качалок.

- •37. Нагрузки, действующие на нкт. Методика их расчета.

- •39. Определение диаметрального габарита насосного агрегата установки эцн.

- •40. Электродиафрагменные насосы. Их конструктивные особенности, принцип действия и основные параметры.

- •41. Электровинтовые насосы. Принцип действия, основные параметры и конструктивные особенности.

- •42. Конструкция насосов типа цнс, их назначение и основные параметры.

- •47. Виды технологий производства спо. Машинное и подготовительное время. Коэффициент использования мощности.

- •48. Влияние длины свечи на темп спо. Рациональное количество труб.

- •50. Устройство балочных элеваторов. Их техническая характеристика.

- •51. Устройство втулочных элеваторов, основные параметры.

- •52. Технические особенности одно- и двухпетельных конструкций штропов.

- •53. Классификация трубных элеваторов.

- •54. Механические ключи. Их конструктивные схемы и принцип работы, основные технические характеристики.

- •55. Типы механических трубных ключей. Их конструктивные схемы, основные технические характеристики. Способы монтажа.

- •56. Особенности работы штанговых ключей, их конструктивные схемы, техническая характеристика.

- •57. Спайдеры. Их назначение, принцип работы, техническая характеристика.

- •58. Автоматические спайдеры. Конструктивные схемы, принцип работы, техническая характеристика.

- •59. Механические спайдеры. Конструкция, принцип работы, техническая характеристика.

- •54. Комбинированные механизмы-автоматы. Принцип их создания и работы.

- •55. Автомат системы Молчанова. Устройство, принцип работы, техническая характеристика.

- •56. Универсальный автомат для ремонта скважин с эцн. Принцип его работы, устройство и основные параметры.

- •58. Подъемники для текущего ремонта скважин под давлением. Особенности конструкций, структура, принцип работы.

- •59. Кинематические схемы лебедок подъемника. Их достоинства и недостатки, сравнительная характеристика.

- •60. Оборудование для нагнетания жидкостей в пласт. Его структура, назначение и принцип работы.

- •61. Требования к качеству воды, закачиваемой в пласт.

- •62. Типовая схема водоснабжения системы поддержания давления. Назначение и взаимодействие в процессе работы ее элементов.

- •63. Принципиальная схема водозабора, его оборудование.

- •64. Схемы установок подготовки сточных вод. Состав оборудования, принцип работы.

- •65. Блочные кустовые насосные станции. Состав блоков, их назначение, принцип работы.

- •67. Оборудование для гидроразрыва пласта. Конструкция насосной установки ун-1-63070а, ее техническая характеристика.

- •69, 70. Системы сбора и подготовки нефти и газа. Их особенности и структура.

- •71. Классификация нефтегазовых сепараторов. Их сравнительная характеристика.

- •73. Устройство сепараторов типа нгс. Их основные параметры.

- •74. Принципиальная схема и принцип работы сепараторов типа убс.

- •75. Принципиальная схема и принцип работы сепараторов типа упс.

- •79. Понятие о коэффициенте использования мощности. Виды приводов подъемников их сравнительная характеристика.

- •80. Условия работы глубинно-насосных штанг. Приведенные напряжения для штанг.

- •44. Конструкция агрегата типа ар32, его назначение, основные параметры.

- •43. Конструкция подъемной установки упт1-50, его назначение, структурная схема и основные параметры.

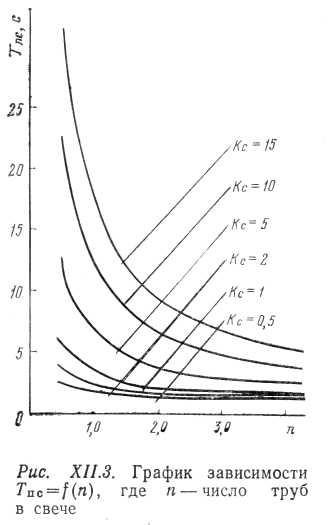

48. Влияние длины свечи на темп спо. Рациональное количество труб.

Длина свечи существенно влияет на темп спуско-подъемных операций и их трудоемкость. Увеличение длины свечи соответственно уменьшает число групп операций, соответствующих горизонтальному участку графика цикла,— наиболее длительных и трудоемких, а поэтому уменьшает трудоемкость спуска — подъема и ускоряет его.

В связи с этим для ускорения спуско-подъемных операций и сокращения времени их выполнения возникла тенденция удлинения свечи увеличением числа составляющих ее труб. Это привело к увеличению высоты вышек и существенным изменениям в конструкции узлов подъемников.

Для определения эффективности этого направления были выполнены исследования для определения влияния увеличения длины свечи на темп спуско-подъемных операций и одновременно на остальные показатели подъемников и установок.

Из

графика следует, что при высокой степени

совмещенности операций увеличение

длины свечи ускорения спуско-подъемных

операций почти не дает. Без совмещения

операций эффект от увеличения длины

свечи существенный. Однако уже при

n=3

приращение эффекта резко уменьшается.

Из

графика следует, что при высокой степени

совмещенности операций увеличение

длины свечи ускорения спуско-подъемных

операций почти не дает. Без совмещения

операций эффект от увеличения длины

свечи существенный. Однако уже при

n=3

приращение эффекта резко уменьшается.

Исследования одновременно показали, что увеличение длины свечи приводит к соответствующему увеличению габаритов основных узлов подъемника: вышки, лебедки, талевой системы, металлоконструкций, масса которых также возрастает примерно пропорционально приращению длины свечи. Все это ухудшает монтажеспособность и транспортабельность подъемника, что приводит к увеличению затрат труда и времени выполнения этих операций. Поэтому длина свечи должна определяться решением задачи на оптимизацию с учетом влияния размера свечи не только на время и трудоемкость спуско-подъемных операций, но и на время и трудоемкость транспортных и монтажных операций с учетом показанной выше зависимости эффекта ускорения от технологии выполнения операции.

Отсюда следует, что для подземного ремонта скважин в районах с особо тяжелыми условиями транспортирования оборудования целесообразно использовать агрегаты, рассчитанные на малую длину свеч и, наоборот, для районов с хорошими условиями транспортирования — на большую длину свеч.

50. Устройство балочных элеваторов. Их техническая характеристика.

Элеватор используется вне помещения при температурах окружающей среды и находится в контакте с трубами, обычно покрытыми парафином, нефтью, минерализованной водой, часто коррозией. Поэтому конструкция и изготовление элеватора должны обеспечивать его надежность в эксплуатационных условиях.

Элеватор, выполненный по балочной схеме, удерживающий трубу путем опоры ее торца на корпус элеватора, используется для муфтовых труб и для безмуфтовых с высадкой наружу.

Элеватор, выполненный по балочной схеме, удерживающий трубу за ее гладкую часть клиньями, встроенными в корпус элеватора, используется для безмуфтовых труб с высадкой внутрь.

В связи с этим для облегчения и ускорения операций с элеваторами балочные элеваторы изготовляются не на одну максимально возможную грузоподъемность, а на ряд от минимальной до максимальной. Такой подход позволяет выполнять большую часть спуско-подъемных операций элеваторами меньших масс, поскольку основная доля фонда эксплуатационных скважин приходится на скважины малых и средних глубин.

Существуют стандарты на ряд грузоподъемностей элеваторов. Стандартами регламентируются также размеры и типы элеваторов в зависимости от размеров и типов труб, для которых он! предназначен.

Балочный элеватор, выполненный по створчатой схеме, используют для работы с муфтовыми, а также безмуфтовыми с высадкой наружу трубами. Корпусные элеваторы используются для работы с муфтовыми трубами. Балочный элеватор с встроенным спайдером позволяет захватывать трубы за гладкую часть и работать с безмуфтовыми высаженными внутрь трубами.

Трубные элеваторы изготовляются из стальных кованых, штампованных или литых заготовок, как правило, из сталей, легированных хромом, молибденом, реже никелем. При изготовлении корпусных деталей из литых заготовок к качеству литья предъявляются особо высокие требования: в заготовках не должно быть каких-либо литейных пороков, так как исправление их с последующим использованием деталей недопустимо. В то же время равнопрочность деталей элеваторов возможна лишь при условии сложной их конфигурации, получение которой возможно только литьем.

Недостатками балочных элеваторов являются их большой вес и металлоемкость. Даже при малых грузоподъемностях их масса составляет 40—50 кг, а при грузоподъемностях 75—80 т массы их превышают 80—100 кг, что делает ручные операции с ними крайне тяжелыми. Болыпие массы трубных элеваторов обусловлены схемой, представляющей собой балку на двух опорах (т. е. на штропах), нагруженную весом колонн труб посредине. В результате корпус балочного элеватора работает на изгиб. При этом напряжения изгиба тем меньше, чем меньше изгибающий момент, который при постоянной нагрузке зависит от расстояния между опорами. Отсюда вывод, что для облегчения элеватора его конструкция должна позволять предельно близко размещать штропы. В лучших конструкциях балочных элеваторов это предусмотрено и резервы облегчения за счет уменьшения плеча исчерпаны.

Делались попытки уменьшить массу элеваторов за счет замены стали корпусных деталей на высокопрочный алюминиевый сплав АК-8. Однако эксплуатация таких элеваторов показала, что существенного выигрыша в массе это не дает, долговечность же элеватора резко уменьшается, а сложность увеличивается.