- •1. Основное оборудования яэу. Теплоносители и рабочие тела.

- •1.1 Типы яэу, назначение, перспективы.

- •1.2 Основное технологическое оборудование яэу. Назначение, требования к нему.

- •1.3 Основные требования к оборудованию яэу.

- •1.4 Теплоносители и рабочие тела.

- •2. Классификация атомных станций (ас). Распределение и потребление электрической и тепловой энергии.

- •2.1 Распределение и потребление энергии, энергосистемы.

- •2.2 Графики электрической и тепловой нагрузок.

- •2.2.1 Графики электрических нагрузок

- •2.2.2 Графики тепловых нагрузок

- •2.3 Коэффициент использования и число часов использования установленной мощности.

- •3. Выбор начальных и конечных параметров термодинамического цикла, показатели тепловой экономичности.

- •3.1 Термодинамические циклы яэу. Основные параметры термодинамического цикла. Определение термического коэффициента полезного действия.

- •3.2 Обоснование начальных параметров рабочего тела яэу с реакторами различных типов.

- •3.3 Выбор и обоснование конечных параметров рабочего тела.

- •3.4. Показатели тепловой экономичности ас. Коэффициенты полезного действия, удельные расходы тепла и пара.

- •3.5 Показатели тепловой экономичности атэц.

- •4. Регенеративный подогрев питательной воды.

- •4.1 Термодинамические основы регенерации тепла. Энергетический коэффициент.

- •4.2 Оптимальное распределение регенеративного подогрева по ступеням.

- •5. Особенности водно-химического режима в контурах яэу.

- •6. Реакторная установка с реактором ввэр-1000.

- •6.1 Принципиальная технологическая схема блока с ввэр-1000.

- •6.2 Первый контур.

- •6.3 Реактор ввэр-1000 и главные циркуляционные трубопроводы.

- •6.4 Система компенсации давления.

- •6.5 Система подпитки продувки реактора ввэр-1000 (спПр).

- •6.6 Система аварийного охлаждения активной зоны ввэр-1000 (саоз).

- •6.7 Пассивная часть саоз.

- •6.8. Система аварийного и планового расхолаживания.

- •6.9. Система аварийного ввода бора.

- •6.10. Система локализации аварий и спринклерная система.

- •6.11 Система продувки и дренажей парогенератора.

- •6.12. Система аварийной питательной воды парогенератора.

- •7. Реакторная установка с реактором рбмк-1000.

- •7.1 Принципиальная технологическая схема энергоблока рбмк-1000.

- •7.2. Реактор рбмк-1000 и контур многократной принудительной циркуляции.

- •7.3 Система продувки и расхолаживания (сПиР)

- •7.4 Газовый контур.

- •7.5 Контур охлаждения каналов системы управления и защиты (суз), каналов контроля энерговыделения( дк), каналов охлаждения отражателя (коо).

- •7.6 Система аварийного охлаждения реактора.

- •7.7 Система локализации аварий.

- •7.8 Система защиты реакторного пространства от превышения давления.

- •8. Конденсационная установка.

- •9. Система технического водоснабжения.

- •9.1 Основные потребители технической воды.

- •9.2 Типы систем технического водоснабжения.

- •9.3 Влияние температуры охлаждающей воды и кратности охлаждения на давление в конденсаторе.

- •10. Тракт основного конденсата.

- •11. Деаэрационная установка.

- •11.1 Способы деаэрации

- •1 1.2. Типы деаэраторов

- •11.3 Размещение деаэраторов на электростанциях.

- •12. Система питательной воды.

- •13. Трубопроводы острого пара.

- •14. Теплофикационная установка

- •14.1 Оценка мощности теплофикационной установки.

- •14.2 Схема теплофикационной установки энергоблока ввэр-1000.

- •14.3. Теплофикационная установка энергоблока рбмк-1000.

- •15. Испарители

6.11 Система продувки и дренажей парогенератора.

Рабочей средой парогенераторов ВВЭР и по первому и по второму контуру является вода. Вода – весьма коррозионно-агрессивная среда. Интенсивность коррозии при омывании водой конструкционных материалов зависит от температуры, рН и других факторов. Основным конструкционным материалом поверхностей нагрева парогенераторов для блоков с реакторами ВВЭР является

нержавеющая сталь аустенитного класса. Эта сталь обладает высокой общей коррозионной стойкостью при наличии в воде различных примесей.

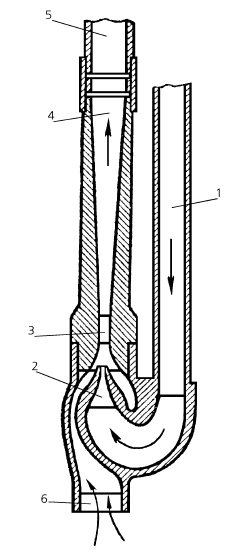

Рис. 6.15. Схема водоструйного насоса.

1 – подвод рабочей жидкости, 2 – рабочее сопло, 3 – камера смешения, 4 – диффузор, 5 – отвод потока, 6 – подвод перекачиваемой жидкости.

Однако аустенитные нержавеющие стали склонны к таким видам коррозии, как щелочная хрупкость, щелевая коррозия, коррозия под напряжением (коррозионное растрескивание). Коррозионное растрескивание возникает и развивается при воздействии на напряженный металл водной среды, содержащей кислород и хлориды. При этом следует иметь в виду более существенное влияние кислорода, присутствие хлоридов при этом резко интенсифицирует процесс. В связи с этим их содержание должно строго ограничиваться нормами вводно-химического режима и первого, и второго контуров.

Из веществ-накипеобразователей крайне нежелательны соединения кальция и магния, а также различные оксиды железа, поскольку они могут кристаллизоваться на поверхности теплообмена. Наличие отложений на трубках теплообменной поверхности приводит к заметному снижению интенсивности теплообмена. Кроме того, под слоем отложений создаются благоприятные условия для развития коррозионных процессов.

Таким образом, для поддержания вводно-химического режима теплоносителя второго контура в парогенераторах необходима их продувка. Система продувки парогенератора предназначена для поддержания норм вводно-химического режима котловой воды парогенератора, заключающееся в отборе части котловой воды из мест наиболее вероятного скопления шлама, продуктов коррозии, солей. Система продувки парогенераторов является системой нормальной эксплуатации.

Система спроектирована на основе следующих требований:

- система должна обеспечить непрерывную продувку с расходом 7,5 т/ч от каждого парогенератора;

- система должна обеспечить возможность проведения периодической продувки с расходом 30 т/ч, при этом суммарный расход продувочной воды от всех четырех парогенераторов должен составлять 60 т/ч;

- система должна обеспечить возможность дренирования каждого парогенератора с расходом не менее 30 т/ч при температуре котловой воды менее 1000С и атмосферном давлении.

Критерием выполнения системой требуемых функций является поддержание качества котловой воды и обеспечение дренирования парогенераторов. В режимах нормальной эксплуатации (продувка) открыта арматура на линиях продувки и закрыта арматура на линии дренирования парогенератора. В режимах дренирования арматура на линиях продувки парогенератора закрыта, а арматура на линиях дренирования котловой воды парогенератора открыта. Дренаж котловой воды через теплообменники охлаждения дренажей поступает в бак слива воды из парогенератора, а затем насосом откачивается в спецводоочистку. Схема системы продувки и дренажей парогенератора представлена на рис.6.17. Продувка парогенератора осуществляется по двум линиям: из солевых отсеков и из зазоров между коллекторами и патрубками парогенератора («карманы» коллекторов) по трубопроводам 12 28х3, рис. 6.16. Непрерывная продувка осуществляется по обеим линиям и объединяется в коллектор 14 159х9. Установленные на трубопроводах дроссельные шайбы обеспечивают заданный расход продувки 30 т/ч.

Расход продувочной воды из солевых отсеков каждого парогенератора составляет 5 т/ч. Расход из карманов и днищ парогенератора составляет 2,5 т/ч. Суммарный расход непрерывной продувки каждого паорогенератора должен составлять 7,5 т/ч.

Периодическая продувка осуществляется также по обеим линиям и объединяется в коллектор 13 89х6. С помощью дроссельных шайб расход периодической продувки ограничивается величиной 30 т/ч.

Дренирование парогенератора осуществляется через штуцер Dу100, расположенный снизу в средней части каждого парогенератора.

Расширитель продувки 6 предназначен для разделения продувочной воды на пар и воду. Давление в расширителе продувки поддерживается на уровне 0,785 МПа (8 кгс/см2) регулирующим клапаном, установленным на трубопроводе отвода пара. При поступлении продувочной воды в расширитель продувки происходит ее частичное вскипание. Пар направляется в паровой коллектор деаэраторов турбины. Вода из расширителя продувки направляется на регенеративный теплообменник продувки. От превышения давления расширитель защищен предохранительным клапаном, настроенным на давление 0,86 МПа (8,8 кгс/см2). Уровень воды в расширителе продувки поддерживается с помощью регулирующего клапана на линии отвода продувочной воды от расширителя и равен 700 мм.

Регенеративный теплообменник продувки 7 – горизонтальный кожухотрубный теплообменный аппарат, состоящий из двух секций, соединенных последовательно. Каждая секция состоит их шести модулей. Продувочная вода, охлаждаясь, проходит в трубках и далее направляется в доохладитель продувки. В межтрубном пространстве движется очищенная продувочная вода после установки СВО-5 и после подогрева на регенеративном теплообменнике подается в регенеративную систему турбины. Поверхность теплообмена каждого модуля состоит из 124 параллельно-включенных трубок 18х1,4 длиной 6860 мм. Материал трубок – нержавеющая сталь, материал корпуса – сталь 20. Регенеративный теплообменник также защищен от превышения давления предохранительным клапаном, настроенным на срабатывание при давлении 1,2 МПа (12,1 кгс/см2).

Доохладитель продувки 8 – горизонтальный кожухотрубный теплообменник, двухходовой по трубному и межтрубному пространству с противоточным движением сред. Поверхность теплообмена состоит из 194 трубок 18х1,4 длиной 6670 мм, изготовленных из нержавеющей стали. Корпус изготовлен из стали 20.

Охладители дренажа 9 – четырехкорпусные, горизонтальные кожухотрубные теплообменники, одноходовые, с противоточным движением сред. Предназначены для охлаждения котловой воды при дренировании парогенератора. Поверхность теплообмена каждого корпуса состоит из 18 трубок 18х1,4. Котловая вода проходит в межтрубном пространстве, а охлаждающая вода – в трубках.