- •1. Основное оборудования яэу. Теплоносители и рабочие тела.

- •1.1 Типы яэу, назначение, перспективы.

- •1.2 Основное технологическое оборудование яэу. Назначение, требования к нему.

- •1.3 Основные требования к оборудованию яэу.

- •1.4 Теплоносители и рабочие тела.

- •2. Классификация атомных станций (ас). Распределение и потребление электрической и тепловой энергии.

- •2.1 Распределение и потребление энергии, энергосистемы.

- •2.2 Графики электрической и тепловой нагрузок.

- •2.2.1 Графики электрических нагрузок

- •2.2.2 Графики тепловых нагрузок

- •2.3 Коэффициент использования и число часов использования установленной мощности.

- •3. Выбор начальных и конечных параметров термодинамического цикла, показатели тепловой экономичности.

- •3.1 Термодинамические циклы яэу. Основные параметры термодинамического цикла. Определение термического коэффициента полезного действия.

- •3.2 Обоснование начальных параметров рабочего тела яэу с реакторами различных типов.

- •3.3 Выбор и обоснование конечных параметров рабочего тела.

- •3.4. Показатели тепловой экономичности ас. Коэффициенты полезного действия, удельные расходы тепла и пара.

- •3.5 Показатели тепловой экономичности атэц.

- •4. Регенеративный подогрев питательной воды.

- •4.1 Термодинамические основы регенерации тепла. Энергетический коэффициент.

- •4.2 Оптимальное распределение регенеративного подогрева по ступеням.

- •5. Особенности водно-химического режима в контурах яэу.

- •6. Реакторная установка с реактором ввэр-1000.

- •6.1 Принципиальная технологическая схема блока с ввэр-1000.

- •6.2 Первый контур.

- •6.3 Реактор ввэр-1000 и главные циркуляционные трубопроводы.

- •6.4 Система компенсации давления.

- •6.5 Система подпитки продувки реактора ввэр-1000 (спПр).

- •6.6 Система аварийного охлаждения активной зоны ввэр-1000 (саоз).

- •6.7 Пассивная часть саоз.

- •6.8. Система аварийного и планового расхолаживания.

- •6.9. Система аварийного ввода бора.

- •6.10. Система локализации аварий и спринклерная система.

- •6.11 Система продувки и дренажей парогенератора.

- •6.12. Система аварийной питательной воды парогенератора.

- •7. Реакторная установка с реактором рбмк-1000.

- •7.1 Принципиальная технологическая схема энергоблока рбмк-1000.

- •7.2. Реактор рбмк-1000 и контур многократной принудительной циркуляции.

- •7.3 Система продувки и расхолаживания (сПиР)

- •7.4 Газовый контур.

- •7.5 Контур охлаждения каналов системы управления и защиты (суз), каналов контроля энерговыделения( дк), каналов охлаждения отражателя (коо).

- •7.6 Система аварийного охлаждения реактора.

- •7.7 Система локализации аварий.

- •7.8 Система защиты реакторного пространства от превышения давления.

- •8. Конденсационная установка.

- •9. Система технического водоснабжения.

- •9.1 Основные потребители технической воды.

- •9.2 Типы систем технического водоснабжения.

- •9.3 Влияние температуры охлаждающей воды и кратности охлаждения на давление в конденсаторе.

- •10. Тракт основного конденсата.

- •11. Деаэрационная установка.

- •11.1 Способы деаэрации

- •1 1.2. Типы деаэраторов

- •11.3 Размещение деаэраторов на электростанциях.

- •12. Система питательной воды.

- •13. Трубопроводы острого пара.

- •14. Теплофикационная установка

- •14.1 Оценка мощности теплофикационной установки.

- •14.2 Схема теплофикационной установки энергоблока ввэр-1000.

- •14.3. Теплофикационная установка энергоблока рбмк-1000.

- •15. Испарители

6.7 Пассивная часть саоз.

Пассивная часть САОЗ предназначена для быстрой подачи раствора борной кислоты с концентрацией 16 г/кг в реактор для охлаждения активной зоны при авариях с потерей теплоносителя, когда давление в первом контуре падает ниже 6 МПа. В соответствии с классификацией оборудования реакторной установки по критериям безопасности пассивная часть САОЗ относится к защитным системам безопасности.

Основными компонентами пассивной части САОЗ являются четыре гидроемкости (ГЕ), трубопроводы и арматура. Каждая ГЕ соединена непосредственно с реактором отдельным трубопроводом Ду300. Две ГЕ соединены с верхней камерой смешения, а две – с нижней камерой смешения реактора. При этом с точки зрения высотных отметок емкости, соединенные с верхней камерой реактора, расположены ниже (отметка 19,2 м), а соединенные с нижней камерой смешения – выше (отметка 24,6 м). Такая схема подключения ГЕ к корпусу реактора выполнена из условия сохранения равномерного темпа залива активной зоны с учетом гидравлического сопротивления опускного участка и активной зоны. Принципиальная схема пассивной части САОЗ представлена на рис. 6.9.

При нормальной эксплуатации реакторной установки каждая гидроемкость «отсечена» от реактора двумя обратными клапанами Ду300. Когда давление в реакторе падает ниже давления в ГЕ (~ на 0,3 атм), обратные клапаны открываются и раствор борной кислоты из ГЕ поступает в реактор. Применение двух обратных клапанов исключает повреждение ГЕ при выходе из строя одного из них. Кроме обратных клапанов на каждом трубопроводе установлено по две запорные быстродействующие задвижки, которые отсекают ГЕ от реактора с целью исключения попадания азота в активную зону при опорожнении гидроемкости во время аварии. Бвстродействующие задвижки начинают автоматически закрываться при понижении уровня в ГЕ до 1200 мм. В процессе нормальной эксплуатации обе задвижки открыты. На трубопроводах Ду300 между быстродействующими задвижками имеется дренажная линия Ду20. Она служит для отвода возможных протечек через закрытые быстродействующие задвижки когда ГЕ САОЗ отключены от реактора. Для организации разогрева трубопроводов и проверки плотности обратных клапанов предусмотрены байпасные линии параллельно обратным клапанам. На каждой байпасной линии установлены по два запорных вентиля Ду15. На каждой ГЕ установлено по два предохранительных клапана.

При эксплуатации системы ГЕ САОЗ необходимо помнить об ограничениях на температуру и давление для корпуса реактора. Корпус реактора выполнен из материала, подверженного такому явлению, как хрупкое разрушение. При возникновении аварийной ситуации со срабатыванием ГЕ САОЗ вода будет поступать при температуре порядка 300С, что может создать условие для хрупкого разрушения корпуса реактора. Поэтому при изготовлении корпусов реакторов в патрубках САОЗ устанавливаются тепловые рубашки. Кроме этого, в настоящее время ведутся работы по установке систем разогрева для поддержания температуры борного раствора в гидроемкостях САОЗ на уровне не ниже 550С, что вызвано необходимостью защиты корпуса реактора в аварийных режимах от недопустимо высоких перепадов температуры.

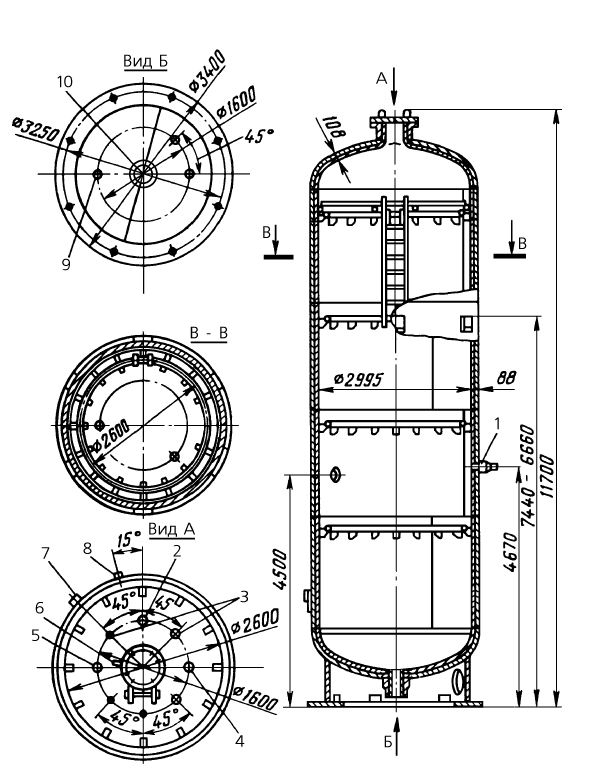

Конструкция гидроемкости САОЗ представлена на рис. 6.10. Гидроемкость САОЗ представляет собой вертикальный цилиндрический сосуд с эллиптическими днищами, установленный на цилиндрической опоре и заполненный борированной водой под давлением, создаваемым азотной подушкой. Внутренняя поверхность гидроемкости плакирована антикоррозионным слоем толщиной не менее 7 мм. Для осмотра и контроля внутренней поверхности имеется люк Ду450. В гидроемкостях предусмотрены стационарные площадки для внутреннего осмотра емкосьей.

Конструкция гидроемкости САОЗ и способ ее закрепления позволяет обеспечить нормальное функционирование при обновременном воздействии нагрузок, вызванных землетрясением 9 баллов, и нагрузок, вызванных разрывом трубопровода Ду300 полным сечением. Конструктивно это выполнено путем установки опорного узла и закладных деталей под опору гидроемкостей. Основные характеристики ГЕ САОЗ представлены в таблице 6.6.

Таблица 6.6. Основные технические характеристики ГЕ САОЗ.

-

Характеристика

Величина

Объем гидроемкости, м3

60,1

Объем борного раствора в гидроемкости, м3

50

Номинальное давление, МПа (кгс/см2)

5,9 (60)

Рабочее расчетное давление, МПа (кгс/см2)

6,4 (65)

Рабочая температура металла стенок, 0С

20-60

Внутренний диаметр корпуса, мм

3215

Высота корпуса емкости, мм

9865

Р ис.

6.9. Принципиальная схема пассивной части

САОЗ. 1 – реактор, 2 – гидроемкость САОЗ

ис.

6.9. Принципиальная схема пассивной части

САОЗ. 1 – реактор, 2 – гидроемкость САОЗ

Линии связи: - подача азота высокого давления, - сдувка, - от системы аварийного и планового расхолаживания, - линия организованных протечек, - отбор проб, - линия заполнения гидроемкостей, - от насоса гидроиспытаний.

Рис. 6.10. Конструкция гидроёмкости САОЗ.

1- штуцер заполнения и подпитки, 2 – штуцер подвода и отвода азота, 3 – штуцер для контроля давления, 4 – штуцер для контроля уровня, 5- штуцер к предохранительным клапанам, 6 – штуцер контроля плотности люка, 7- патрубок для боромера, 8- карман для установки термопары, 9 – штуцер для отбора проб, 10 – штуцер дренажа.