- •Доклад методы лазерного получения тонких пленок

- •1.3. Лазерные установки осаждения пленок

- •1.3.1. Импульсные лазерные испарители

- •1.3.4. Метод импульсно-плазменного испарения (ипи)

- •1.3.5 Испарительные системы с лазером в качестве дополнительной энергии

- •1.4. Физические явления в процессе испарения

- •1, 2 И 3 - зоны плазменного факела, отличающиеся характером взаимодействия плазмы с излучением. Пунктиром показан фронт разлета плазмы

- •1.5. Особенности процессов конденсации при лазерном испарении

- •1.6. Получение тонких пленок

- •1.7. Эпитаксиальные пленки

- •1.8. Возможности лазерного напыления пленок

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение

Высшего профессионального образования

«Уральский Федеральный Университет

имени первого Президента России Б.Н. Ельцина»

Физико-технологический институт

Кафедра «Физических методов и приборов контроля качества»

Доклад методы лазерного получения тонких пленок

Преподаватель Ремпель А.А.

Студент: Киряков А.Н.

Группа: Фт-490603

Екатеринбург 2013

ВВЕДЕНИЕ

Материалы, свойства которых можно менять нужным образом по одной или двум координатам, являются основой для создания приборов новых типов. Про такие материалы говорят, что они находятся в пленочном состоянии, при этом свойства их существенным образом зависят от величины третьей координаты, которую можно уменьшить вплоть до параметра кристаллической решетки. Наибольшие успехи в этой области достигнуты вакуумными методами.

В настоящее время применяются различные методы получения пленочных структур. Нас же здесь интересуют методы, в которых в той или иной мере задействованы лазерные воздействия для осаждения пленочных слоев. В широком плане условно все методы можно разделить на химические методы осаждения слоев и методы вакуумного напыления пленок.

По ряду характеристик метод импульсно лазерного напыления (ИЛН) выгодно отличается от непрерывных методов. Наличие большой доли возбужденных атомов и ионов позволяет понизить температуру эпитаксиального роста, а высокая скорость зарождения зародышей позволяет напылять чрезвычайно тонкие сплошные пленки (менее 10 нм). Метод ИЛН обеспечивает сохранение исходного состава мишени при напылении многокомпонентных веществ. Лазерное напыление очень технологично, так как позволяет использовать мишени любого размера и формы.

При воздействии лазерного излучения на металлические мишени испарение происходит без образования жидкой фазы (абляция). Наиболее широкое применение в лазерном напылении тонких пленок нашли твердотельные лазеры с модулированной добротностью и эксимерные лазеры. Применение коротковолновых эксимерных лазеров позволяет проводить абляцию тонкого слоя материала, существенно снижая выброс капель благодаря малой глубине поглощения (порядка 4 нм). Вторая особенность процесса испарения заключается в том, что возникшая в первый момент действия лазерного импульса плазма экранирует мишень, и основная доля лазерного излучения поглощается в плазме. Это приводит к тому, что, эрозионный факел значительно ионизован, а масса испаренного за один импульс вещества Dm слабо зависит от q, Dm порядка q0,5. Так как средняя толщина пленок, напыленных за один импульс, меньше атомарного слоя и легко может быть определена (в стандартных режимах напыления вырастает примерно 0.1 монослоя за импульс), то слабая зависимость Dm от q делает лазерное напыление очень технологичным, так как позволяет легко контролировать толщину пленок по количеству лазерных импульсов.

1.3. Лазерные установки осаждения пленок

Особенности взаимодействия лазерного излучения с веществом, о которых мы рассказывали выше, позволяют напылять тонкопленочные структуры различного назначения с использованием вакуумных установок. Упрощенная схема лазерной напылительной установки изображена на рис. 1. Основными деталями технологической оснастки являются мишени 3 и подложка 4, на поверхность, которой конденсируется вещество, испаренное лазером, обладающим интенсивностью излучения не больше Iо3 и не меньше величины Iо2. Оптимальными параметрами являются такие их значения, которые позволяют за один импульс нанести мономолекулярный слой.

Рис. 1. Схема лазерной напылительной установки: 1.- лазер; 2 - фокусирующая линза; 3 - сменные мишени; 4 - подложка с нагревателем; 5 - система контроля за процессом; 6 - система сканирования

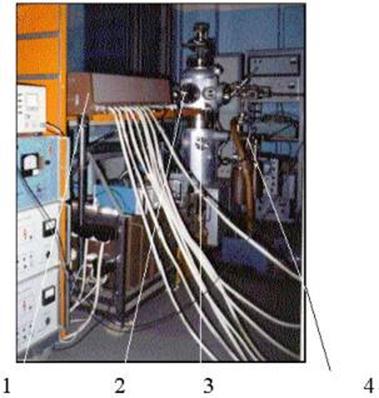

На рис. 2 приведена фотография современной напылительной вакуумной установки, которая была разработана в Институте физики СО РАН и используется для технико-технологических исследований с вакуумом

Рис. 2. Общий вид установки вакуумного осаждения пленок с использованием твердотельного импульсного лазера. Предельный вакуум Ро = 10-10 мм рт.ст.; 1 - твердотельный лазер на АИГ: Nd с блоком питания; 2 - оптическая система; 3 - сверхвысоковакуумная установка; 4 - источник дополнительной энергии

выше 10-9 мм.рт.ст. проводятся исследования по определению энергетических характеристик оптической плазмы, устанавливаются параметры и условия испарения веществ, свойства напыляемых пленочных образцов. В качестве источника энергии используется твердотельный лазер на Nd: AIG типа ЛТИ-207. Сочетание в этой установке сверхвысокого вакуума, возможности многочасового прогрева всего объема установки при температуре порядка 200-250 оС, а также нагрев подложек до температуры, близкой к 1000 оС, позволяют отрабатывать технологические параметры и отслеживать свойства на моноатомном уровне. В этой установке предусмотрено исследование ряда физических параметров: электрических, магнитных, не вынимая образцы наружу (in situ).

Для того чтобы частицы испаряемого материала достигали до подложки без столкновений с молекулами остаточного газа в вакуумной камере, необходимо иметь такое давление, при котором средняя длина свободного пробега l с.п больше расстояния между подложкой и мишенью lм.п . Для примера l сп молекул азота при давлении 10-3 мм. рт.ст. составляет примерно 50 см. В связи с этим наличие в установках сверхвысокого вакуума позволяет получать пленки практически без примесных включений.

В настоящее время для лазерного напыления пленок применяются газовые СО2-лазеры или твердотельные неодимовые лазеры. Наилучшие результаты по изготовлению воспроизводимых тонких и ультратонких пленок получены с помощью технологических неодимовых лазеров со стандартными выходными параметрами ( = 1,06 мкм, и = 10-7 с). Однородность и воспроизводимость тонких пленок существенно повышаются при использовании сканирования луча по мишени или мишени относительно луча. Воспроизводимость можно повысить также использованием частотного импульсного напыления в режиме РМД. Оптимальным является режим со следующими параметрами: f = 50 Гц и Iо = 5 108 - 5109 Вт/см2.

Самым важным узлом лазерных напылительных установок являются лазерные испарители, включающие в себя тот или иной тип лазерного излучателя, оптическую систему. Чаще всего в испаритель включают источник дополнительной энергии. Таким образом, все испарительные системы можно подразделить на три большие группы: импульсные лазерные испарители; испарители непрерывного действия; лазерные испарители с дополнительным источником энергии и испарители, где лазер сам высту-

пает в роли дополнительного источника энергии или как стимулятор какого-либо технологического напылительного процесса.