- •«Основы конструирования приборов и систем»

- •Общие сведения о принципах и задачах конструирования в машиностроении и приборостроении.

- •Особенности конструирования измерительных устройств и контрольных приспособлений деталей. Методика и правила конструирования.

- •Характеристика объектов конструирования и их состав:

- •Общие вопросы конструирования приборов и систем.

- •Метод инверсий при конструировании.

- •Повышение жёсткости элементов конструкций.

- •Повышение износостойкости узлов деталей в механизмах приборов.

- •Конструкторские методы повышения износостойкости.

- •Технологические методы повышения износостойкости.

- •Методы повышения циклической прочности.

- •Материалы в приборостроении при конструировании приборов.

- •Свойства материалов.

- •Марки конструкционных материалов.

- •Цветные металлы и сплавы.

- •Типовые Схемы базирования цилиндрических деталей при обработке и контроле в приспособлениях.

- •4.1 Базирование по плоским поверхностям.

- •4.1.1. Классификация опор (Установочных элементов)

- •4.2. Базирование по наружной цилиндрической поверхности (Общее положение)

- •4.2.1 Базирование детали в призмах.

- •4.2.2. Образование погрешности в призме

- •4.3. Базирование цилиндрических деталей по внутренним поверхностям.

- •4.3.1. Расчет погрешности базирования при установке детали на внутренние поверхности.

- •4.3.2. Установка деталей на пальцы.

- •4.3. Базирование по центровым отверстиям.

- •4.3.1. Характеристика видов контакта центра и центрового отверстия.

- •4.3.1. Характеристика видов контакта центра и центрового отверстия.

- •4.3.2. Расчет смещения оси при постоянных точках контакта.

- •4.3.3. Определение смещения оси при переменных точках контакта.

- •V. Зажимные механизмы измерительных устройств и их классификация.

- •5.1 Методика расчета сил зажима.

- •5.2. Расчет сил зажима при различных схемах установки.

- •5.3. Выбор зажимных механизмов.

- •5.3.1. Винтовые механизмы.

- •5.4. Силовые зависимости в винтовых механизмах.

- •5.5. Меры по предупреждению мертвого хода (компенсация).

- •5.6. Расчет времени в винтовом механизме.

- •5.7. Зажим клиновыми устройствами.

- •VI. Установочно–зажимные механизмы.

- •VII Силовые приводы

- •VIII. Направляющие для прямолинейного движения.

- •Направляющие с плоскими поверхностями.

- •Смещение пар относительно друг друга

- •Расчет плоской пружины.

- •Iх. Конструирование и выбор опор измерительных устройств.

- •2. Практический метод определения отклонения от соосности центров.

- •3. Метод определения отклонения от соосности с помощью двух оправок.

- •Выбор линии измерения и контролируемого сечения, при активном контроле на круглошлифовальных станках.

- •5. Выбор контролируемого сечения.

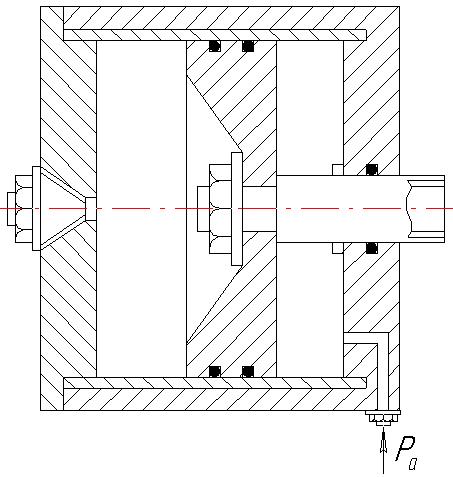

VII Силовые приводы

Основное назначение – создание исходной силы тяги W , необходимой для зажима заготовки. Кроме того, для автоматизации загрузки, выгрузки, поворота приспособлений, выключения станка и т.д.

Приводы классифицируются по виду преобразуемой энергии, в связи с этим используются пневматические, гидравлические, пневмогидравлические, электрические, электромагнитные, магнитные, вакуумные, центробежно–инерционные, от сил резания и от движущихся частей станка.

Пневмодвигатели бывают:

– поршневые;

поршневые;

– диафрагменные;

– сильфоны.

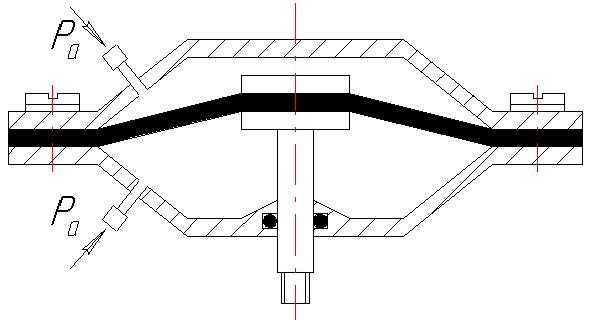

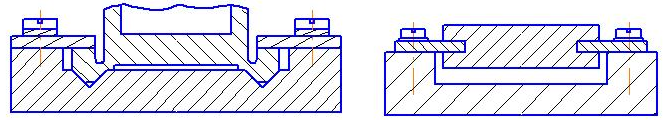

а) б) в)

Рис 7.1. Типы пневмодвигателей одностороннего действия

а) – диафрагменные;

б) – поршневые;

в) – сильфонные.

Сила на штоке цилиндра

![]() (7.1)

(7.1)

где: давление кг/мм2;

D – диаметр поршня;

![]() коэффициент =0,97–0,98;

коэффициент =0,97–0,98;

g – сила сопротивления (если есть пружина обратного хода).

В пневмопараметрах учитывается усилие на растяжение диафрагмы.

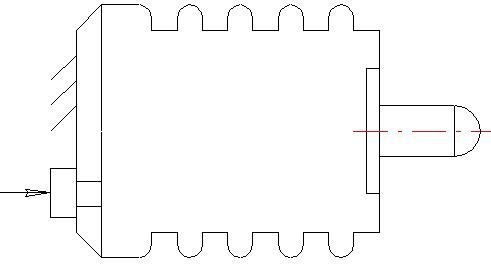

VIII. Направляющие для прямолинейного движения.

Направляющими называются устройства, обеспечивающие с определенной точностью прямолинейное движение подвижного звена(ползуна, каретки, кулисы и т. д.)

Схемы и конструкции отличаются большим разнообразием и являются неотъемлемой частью конструкции прибора. Направление прямолинейного перемещения осуществляют по цилиндрическим и плоским поверхностям с трением скоьжения, качения и с внутренним трением.

С трением скольжения - менее точны, менее плавный ход с усилием, но просты по конструкции.

С трением качения обеспечивают точное центрирование, плавный ход, но более сложны, нежели с трением скольжения. Направляющие с трением точны, но имеют малый ход.

Основной задачей при конструировании направляющих является правилбный выбор конструкции, учмтываюший следующие требования:

Точность направления;

Потери на трение;

Нечувствительность к изменению температуры;

Нагрузочная способность;

Износостойкость;

Экономичность.

Цилиндрические направляющие имеют дополнительные опорные поверхности от поворота оси (там где нужно).

Рис.8.1. Направляющие с трением скольжения

Направляющие с плоскими поверхностями.

Способны востриниматьо большие нагрузки, но величина трения в них больше, чем в цилиндрических направляющих.

Материал – чугун, сталь, бронза, латунь.

Достоинства. Простота регулировки зазора, винтами, планками, клиньями

![]()

![]() (сталь по стали)

(сталь по стали)

![]() (бронза

по стали)

(бронза

по стали)

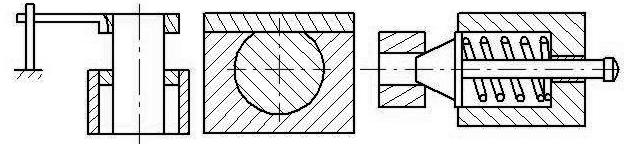

На рис.8.2. представлены конструкции направляющих с трением скольжения.

Рис.8.2.Направляющие с трением скольжения.

Д етали

направляющих подбирают с близкими

коэффициентами линейного расширения.

Поверхности притирают друг к другу.

етали

направляющих подбирают с близкими

коэффициентами линейного расширения.

Поверхности притирают друг к другу.

Трение в направляющих зависит от их

вида. Сила трения F равна

![]() (8.1),

(8.1),

где:

![]() - для цилиндрических направляющих;

- для цилиндрических направляющих;

к

![]() - для призматических направляющих.

- для призматических направляющих.

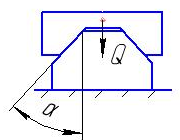

![]() - угол нактона поверхностей в призматических

направляющих.

- угол нактона поверхностей в призматических

направляющих.

Условиями работы направляющих без заклинивания является:

Правильное соотношение между длиной направляющих L и расстоянием h между точкой приложения силы и направляющей считается тогда, когда:

,

,

где

![]() -

коэффициент трения скольжения.

-

коэффициент трения скольжения.

Рис 8.3 Схема направляющей, движущая сила приложена на планке h.

Условия незаклинивания

![]() , (8.2)

, (8.2)

где Р – движущая сила;

![]() ;

;

![]() - цилиндрическая;

- цилиндрическая;

![]() - ласточкин хвост.

- ласточкин хвост.

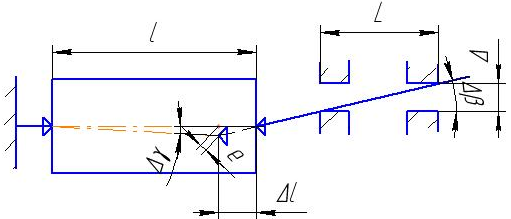

Точность измерения в направляющих.

При измерении в центрах влияние зазоров в направляющих приводит к погрешности измерения от смещения оси детали.

![]() -

зазор в опорах;

-

зазор в опорах;

- длина детали;

![]() -

длина опоры;

-

длина опоры;

![]() -

измерение длины объекта контроля.

-

измерение длины объекта контроля.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Смещение детали при перемещении опоры:

![]() (8.3)

(8.3)

где: ![]() ,

,

![]() - допуск на длину и глубину центрального

отверстия,

- допуск на длину и глубину центрального

отверстия,

![]() ;

;

- координата опоры в корпусе .

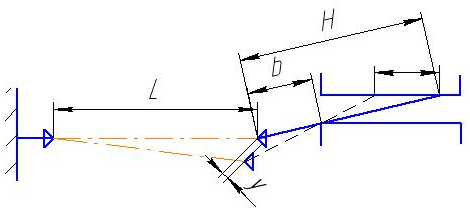

Чаще всего установка вала производится на двух подшипниках, при этом наибольшее влияние на точность оказывает:

Смещение опор относительно друг друга.

Перекос вала в пределах величины зазора от действия нагрузки.

Вскатывание вала в подшипнике.