- •«Основы конструирования приборов и систем»

- •Общие сведения о принципах и задачах конструирования в машиностроении и приборостроении.

- •Особенности конструирования измерительных устройств и контрольных приспособлений деталей. Методика и правила конструирования.

- •Характеристика объектов конструирования и их состав:

- •Общие вопросы конструирования приборов и систем.

- •Метод инверсий при конструировании.

- •Повышение жёсткости элементов конструкций.

- •Повышение износостойкости узлов деталей в механизмах приборов.

- •Конструкторские методы повышения износостойкости.

- •Технологические методы повышения износостойкости.

- •Методы повышения циклической прочности.

- •Материалы в приборостроении при конструировании приборов.

- •Свойства материалов.

- •Марки конструкционных материалов.

- •Цветные металлы и сплавы.

- •Типовые Схемы базирования цилиндрических деталей при обработке и контроле в приспособлениях.

- •4.1 Базирование по плоским поверхностям.

- •4.1.1. Классификация опор (Установочных элементов)

- •4.2. Базирование по наружной цилиндрической поверхности (Общее положение)

- •4.2.1 Базирование детали в призмах.

- •4.2.2. Образование погрешности в призме

- •4.3. Базирование цилиндрических деталей по внутренним поверхностям.

- •4.3.1. Расчет погрешности базирования при установке детали на внутренние поверхности.

- •4.3.2. Установка деталей на пальцы.

- •4.3. Базирование по центровым отверстиям.

- •4.3.1. Характеристика видов контакта центра и центрового отверстия.

- •4.3.1. Характеристика видов контакта центра и центрового отверстия.

- •4.3.2. Расчет смещения оси при постоянных точках контакта.

- •4.3.3. Определение смещения оси при переменных точках контакта.

- •V. Зажимные механизмы измерительных устройств и их классификация.

- •5.1 Методика расчета сил зажима.

- •5.2. Расчет сил зажима при различных схемах установки.

- •5.3. Выбор зажимных механизмов.

- •5.3.1. Винтовые механизмы.

- •5.4. Силовые зависимости в винтовых механизмах.

- •5.5. Меры по предупреждению мертвого хода (компенсация).

- •5.6. Расчет времени в винтовом механизме.

- •5.7. Зажим клиновыми устройствами.

- •VI. Установочно–зажимные механизмы.

- •VII Силовые приводы

- •VIII. Направляющие для прямолинейного движения.

- •Направляющие с плоскими поверхностями.

- •Смещение пар относительно друг друга

- •Расчет плоской пружины.

- •Iх. Конструирование и выбор опор измерительных устройств.

- •2. Практический метод определения отклонения от соосности центров.

- •3. Метод определения отклонения от соосности с помощью двух оправок.

- •Выбор линии измерения и контролируемого сечения, при активном контроле на круглошлифовальных станках.

- •5. Выбор контролируемого сечения.

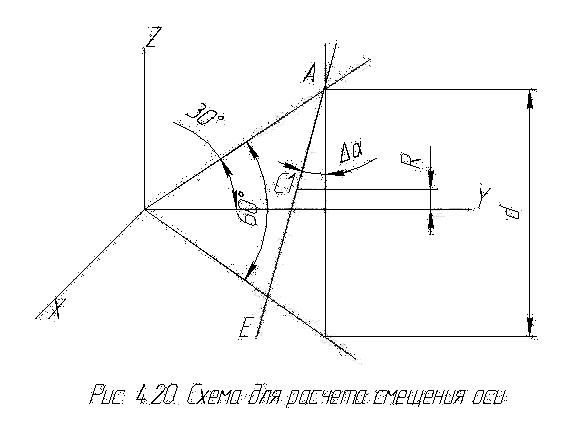

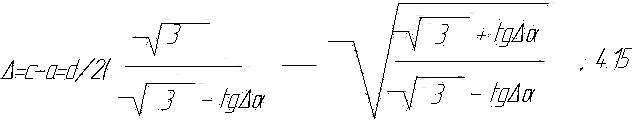

4.3.2. Расчет смещения оси при постоянных точках контакта.

Для рассматриваемого случая след точек контакта на центре в виде кольца. На рис.4.20 представлен конус центра станка с углом при вершине 60º, образующие конуса прямолинейны. Сечение конуса плоскостью, перпендикулярной ее оси, - окружность. Плоскость АЕ – след точек контакта, оставленные при вращении детали на центрах. Она расположена под углом ∆α к оси конуса. Угол ∆α обусловлен перекосом центров и центровых отверстий. Обозначим через d диаметр центрового отверстия, которое контактирует с центром. В плоскости сечения АЕ образует эллипс (как сечение конуса плоскостью, наклонной к оси) с центром по оси в точке С1. Через эту точку проходит ось центрового отверстия. При вращении детали на центрах, оси которых не совпадают, ось детали будет смещаться в пространстве. За величину смещения для рассматриваемого случая можно принять разность полуосей эллипса.

Для определения величины полуоси определим координаты точки С1, составим уравнение плоскости АЕ и уравнение эллипса – сечение конуса плоскостью. Решив систему уравнений, определим координаты точки С1 и величины полуосей эллипса С и А. Тогда величина смещения оси, равна разности полуосей, будет определятся по формуле:

Для

значений d=4мм при изменении

угла ∆α от 0 до 1º смещение составит 3,5

мкм.

Для

значений d=4мм при изменении

угла ∆α от 0 до 1º смещение составит 3,5

мкм.

4.3.3. Определение смещения оси при переменных точках контакта.

При контактировании по переменным точкам смещение оси детали происходит в плоскости перекоса центров, характер перемещения – линия, а учитывая ее малость – прямая. Максимальная величина смещения обнаруживается при повороте детали на центрах на 2π.

На рис. 4.21. показан центр со следами на нем точек контакта от двух диаметров центрового отверстия. Для малого диаметра d – следы АА’, для большого Д-ВВ’.

О смещении оси детали можно судить по величине смещения середин отрезков АВ и A’B’. Это смещение можно выразить зависимостью

![]()

Где: с – длина конусной поверхности центрового отверстия;

α – угол наклона линии АВ к оси Y:

![]()

∆γ – изменение угла α при повороте детали на 2π.

При изменении ∆γ от 0 до 1º и Д=13мм, С=8мм максимальное смещение оси детали составит 50 мкм.

Сравнивая величины смещений оси для различных законов контактирования, можно сказать, что при контактировании по переменным точкам смещение оси детали на порядок выше. То есть, если угол перекоса центров станка незначителен, смещение оси детали мало, несмотря на значительный перекос центровых отверстий детали.

V. Зажимные механизмы измерительных устройств и их классификация.

Зажимными называют механизмы, устраняющие возможность вибрации или смещения детали относительно установочных элементов возникающих в процессе контроля (измерения). Зажимные механизмы делят на простые и комбинированные. К простым относятся: винтовые, клиновые, эксцентриковые, рычажные, пружинные. По числу точек силы зажима механизмы делят на единичные и многократные, по степени механизации – ручные, механизированные, автоматизированные.

Требования к зажимным механизмам

1. При зажиме не должно нарушаться положение заготовки, достигнутое базированием.

2. Зажим не должен вызывать деформации заготовок или порчи поверхности.

3. Сила зажима должна быть минимально необходимой, но достаточной.

4. Зажим и открепление производится с минимальной затратой сил.

5. Силы резания не должны воспринимать зажимные устройства.

6. Зажимной механизм должен быть простым по конструкции, удобным в эксплуатации.

Выполнение большинства этих требований связанно с правильным определением величины, направления и места приложения сил зажима.