- •«Основы конструирования приборов и систем»

- •Общие сведения о принципах и задачах конструирования в машиностроении и приборостроении.

- •Особенности конструирования измерительных устройств и контрольных приспособлений деталей. Методика и правила конструирования.

- •Характеристика объектов конструирования и их состав:

- •Общие вопросы конструирования приборов и систем.

- •Метод инверсий при конструировании.

- •Повышение жёсткости элементов конструкций.

- •Повышение износостойкости узлов деталей в механизмах приборов.

- •Конструкторские методы повышения износостойкости.

- •Технологические методы повышения износостойкости.

- •Методы повышения циклической прочности.

- •Материалы в приборостроении при конструировании приборов.

- •Свойства материалов.

- •Марки конструкционных материалов.

- •Цветные металлы и сплавы.

- •Типовые Схемы базирования цилиндрических деталей при обработке и контроле в приспособлениях.

- •4.1 Базирование по плоским поверхностям.

- •4.1.1. Классификация опор (Установочных элементов)

- •4.2. Базирование по наружной цилиндрической поверхности (Общее положение)

- •4.2.1 Базирование детали в призмах.

- •4.2.2. Образование погрешности в призме

- •4.3. Базирование цилиндрических деталей по внутренним поверхностям.

- •4.3.1. Расчет погрешности базирования при установке детали на внутренние поверхности.

- •4.3.2. Установка деталей на пальцы.

- •4.3. Базирование по центровым отверстиям.

- •4.3.1. Характеристика видов контакта центра и центрового отверстия.

- •4.3.1. Характеристика видов контакта центра и центрового отверстия.

- •4.3.2. Расчет смещения оси при постоянных точках контакта.

- •4.3.3. Определение смещения оси при переменных точках контакта.

- •V. Зажимные механизмы измерительных устройств и их классификация.

- •5.1 Методика расчета сил зажима.

- •5.2. Расчет сил зажима при различных схемах установки.

- •5.3. Выбор зажимных механизмов.

- •5.3.1. Винтовые механизмы.

- •5.4. Силовые зависимости в винтовых механизмах.

- •5.5. Меры по предупреждению мертвого хода (компенсация).

- •5.6. Расчет времени в винтовом механизме.

- •5.7. Зажим клиновыми устройствами.

- •VI. Установочно–зажимные механизмы.

- •VII Силовые приводы

- •VIII. Направляющие для прямолинейного движения.

- •Направляющие с плоскими поверхностями.

- •Смещение пар относительно друг друга

- •Расчет плоской пружины.

- •Iх. Конструирование и выбор опор измерительных устройств.

- •2. Практический метод определения отклонения от соосности центров.

- •3. Метод определения отклонения от соосности с помощью двух оправок.

- •Выбор линии измерения и контролируемого сечения, при активном контроле на круглошлифовальных станках.

- •5. Выбор контролируемого сечения.

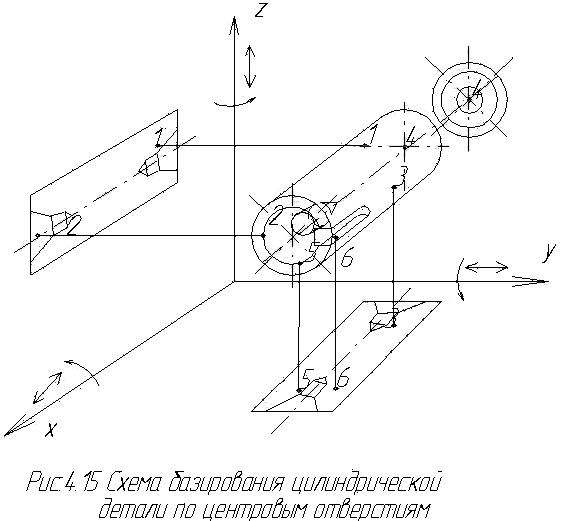

4.3. Базирование по центровым отверстиям.

Другой технологической базой при обработке деталей типа тел вращения, или при их измерении, применяют установку на конические поверхности – центровые отверстия на торцах детали и центра установленные в узлах станка (при обработке). Центровые отверстия на торцах детали изготовляются специальным инструментом на станках.

Установка вала по двум центровым отверстиям позволяет совместность ось детали с осью центров, т.е. свести к нулю погрешности от не совмещения технологичной базы с собственной системой координат для всех размеров, заданных от оси вала. Такая схема установки получила широкое применение благодаря простоте конструкции приспособления, отсутствии погрешности от не совмещения баз для диаметральных размеров, обеспечение постоянства баз при обработке на размерных операциях на рис. 4.15 представлена реализация теоретической схемы базирование на центрах. Однако при более детальном рассмотрении такой базировки в машиностроении принято считать, что обработка в центрах (в особенности на окончательной операции шлифования) является точной, а технологические базы, центра станка и центровые отверстия детали, их расположение относительно друг друга не оказывают существенного влияния на точность обработки. Однако у прецизионных деталей основным критерием точности обработки выступает не только точность исполнения размера, отклонение формы, но и некруглость и не цилиндричность т.е. отклонение формы в продольном и поперечном сечениях.

Форма деталей, обработанных в центрах станка, зависит от многих причин, степень влияния которых различна. Наиболее существенный фактор (при обработке) – геометрическая точность станка, которая в свою очередь характеризуется точностью положения центров относительно друг друга, точностью геометрической формы поверхностью центров и центровых отверстий по которым базируется деталь [6,3]

При установке деталей в центра с целью контроля её размерных параметров на точность существенное влияние оказывает состояние базовых поверхностей детали и центров, точность их взаимного расположения, действия измерительных сил, зазоры в подвижных узлах прибора и многие другие причины. Влияние данных параметров на неподвижность оси вращающейся детали в центрах изучены недостаточно. В этой связи при конструировании полезно и необходимо знать траекторию смещения оси детали чтобы исключить её из результатов измерений.

4.3.1. Характеристика видов контакта центра и центрового отверстия.

При измерении деталей обычно точности установочные базы (центра прибора и центровые отверстия детали) можно рассматривать как геометрически правильные элементы. Но при обработке высокоточных деталей такое допущение ошибочно, поскольку центровые отверстия, как правило, имеют на конической поверхности несколько выступов (волн), и при обработке центр станка контактирует лишь с этими выступами. Погрешности формы центровых отверстий наследуется – переносятся на обрабатываемую поверхность детали.

Кроме того, углы конусов центра и центрового отверстия выполняются с допусками (-40’) и (±30’) соответственно. И даже тогда, когда положение центров станка и центровых отверстий детали находится в пределах допуска и углы конусов центра и центрового отверстия выполнены с допустимой погрешностью, все равно контактирование конусных поверхностей центра и центрового отверстия не всегда будет происходить по всей поверхности конуса из-за разницы в углах конусных поверхностей (даже при совпадении осей центра и центрового отверстий). (рис 4.16 а,б)

А в том случае, когда оси центра станка и центрового отверстия не совпадают, контакт детали с центром осуществляется по точкам (рис.4.16 в).

Кроме того, при обработке детали в центрах станка на точность формы влияет и погрешность взаимного расположения центров (допуск 0,012 мм на длине 300мм), несоосность центровых отверстий детали и т.д.

Учитывая все перечисленные погрешности- отклонения формы центровых отверстий, несовпадения углов конусных поверхностей центра и центрового отверстия, отклонения формы центров, несоосность центровых отверстий детали, несоосность центров станка – можно предположить, что деталь, установленная на центра, будет иметь при вращении процессию оси. Т.е. круговое движение оси с одновременным вращением детали вокруг прецессирующей оси. И естественно, что форма обработанной поверхности будет зависеть от характера прецессии оси, который, в свою очередь, определяется видом контактирования центра станка и центрового отверстия детали.